自动称料装填装置的制作方法

1.本实用新型涉及包装作业设备技术领域,尤其涉及一种应用在食品产品的包装作业的自动称料装填装置。

背景技术:

2.在部分食品产品的制造工艺中,食品经加工后会通过一包装设备将食品密封包装在一包装袋中,以便于厂商运输贩卖,并提供消费者能定量使用以及方便取用的功能。

3.其中,所述包装设备包括一回转包装机、一包装袋供给装置、一装填装置、一封合装置及一出口装置,该回转包装机包括有环绕设置的多个夹爪,并依次环绕界定有一取袋区、一装填区、一封合区及一出口区,所述包装袋供给装置、装填装置、封合装置及所述出口装置分别设置在该回转包装机的外围,并分别对应该回转包装机的取袋区、装填区、封合区及出口区,所述回转包装机的夹爪能转动并依次通过所述回转包装机的取袋区、装填区、封合区及出口区。

4.当所述夹爪位于所述取袋区时,所述夹爪能夹取并撑开所述包装袋供给装置供给的包装袋,并接着进入该装填区内;当所述夹爪夹持着撑开的包装袋进入装填区后,所述装填装置会将人工称重后的食品装填入所述包装袋内,接着所述回转包装机的夹爪会夹持着容装有食品的包装袋进入封合区进行封合,最后进入所述出口区时,所述夹爪会将封合后的包装袋放置在出口装置上,利用所述出口装置输送至下一制造工艺区域。

5.然而目前的装填装置仍是采用人工称重的方式分配食品,不但需要让作业人员长时间进行食品称重及放料的动作,导致人力作业成本增加,而且也容易产生重量分配不均的问题,且容易导致食品包装产线效率低下的问题。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种自动称料装填装置,用以解决现有的装填装置采用人工称重分料的方式,导致人力作业成本增加,且也容易产生重量分配不均的问题,且容易导致食品包装产线效率低下的问题。

7.本实用新型的技术解决方案是:为了解决上述技术问题,本实用新型提供一种自动称料装填装置,该自动称料装填装置设置在一回转包装机并受控于所述回转包装机的控制系统,所述回转包装机能夹持包装袋依次通过一固态装填区及一液态装填区,该自动称料装填装置包括:

8.一架杆,其设置在该回转包装机的外围,所述架杆包括一支撑杆体及一移动机构,所述移动机构与该控制系统电性连接,并能上下移动地设置在该支撑杆体上方;

9.一固态装填模块,其设置在该架杆的移动机构上并与该控制系统电性连接,该固态装填模块包括一装填料斗以及一自动称重分料机构,该装填料斗位于所述回转包装机的固态装填区,所述自动称重分料机构设置在该装填料斗的上方,并连接一外部的固态食品供料装置,所述自动称重分料机构能接收所述固态食品供料装置所供应的固态食品,并将

所述固态食品分料后输入至所述装填料斗中,所述装填料斗能配合所述移动机构向下移动并伸入移动至所述固态装填区的包装袋,同时将所述固态食品导入所述包装袋中;

10.一液态装填模块,其设置在该架杆的移动机构上并与该控制系统电性连接,所述液态装填模块具有一装填喷头,所述装填喷头位于所述回转包装机的液态装填区并连接一外部的液态食品供料装置,所述装填喷头能配合所述移动机构向下移动并伸入移动至所述液态装填区的包装袋,同时能定量地将液态食品注入所述包装袋中;以及

11.一检测模块,其设置在该架杆的支撑杆体,其包括一检测板,该检测板与所述控制系统电性连接,在所述包装袋从所述固态装填区移动至所述液态装填区的过程中,利用移动的所述包装袋是否触动该检测板以判断包装袋是否正常装填固态食品,进而控制所述液态装填模块是否进行液态食品的注入作业。

12.其中,如上所述的自动称料装填装置,所述回转包装机包括两个所述液态装填区,所述自动称料装填装置包括两个所述液态装填模块,两个所述液态装填模块的装填喷头分别位于所述回转包装机的液态装填区。

13.其中,如上所述的自动称料装填装置,所述固态装填模块包括一软性套筒,所述软性套筒套设在该自动称重分料机构并伸入该装填料斗中。

14.其中,如上所述的自动称料装填装置,所述检测模块包括一延伸杆件,该延伸杆件设置在该架杆的支撑杆体,所述检测板能调整位置地设置在该延伸杆件上。

15.其中,如上所述的自动称料装填装置,该自动称料装填装置包括一导引支架,该导引支架设置在该架杆并位于该液态装填区。

16.本实用新型自动称料装填装置能配合所述回转包装机进行食品的装填及包装作业,并具备有下列优点:

17.1、能降低人力成本,提高填料效率以及作业质量:本实用新型自动称料装填装置能通过所述固态装填模块的自动称重分料机构进行固态食品的称重及分配,借此能使固态食品能自动称重及装填在包装袋内,因此能有效减少人力成本,并能确实提高填料效率,增进装填作业的作业质量。

18.2、能进行固态食品及液态食品的定量填装作业:所述回转包装机能将包装袋依次输送通过所述固态装填区及所述液态装填区,使本实用新型自动称料装置能配合回转包装机依序进行固态食品及液态食品的定量装填作业,且本实用新型自动称料装置能通过所述检测模块判断包装袋在通过固态装填区后,内部是否有正常装填固态食品,以控制后续的液态装填模块是否进行液态食品的注入作业,借此能有效减少产品瑕疵,并同时避免食品料材的浪费,且能避免液态食品接触所述回转包装机而导致难以清洁的问题。

附图说明

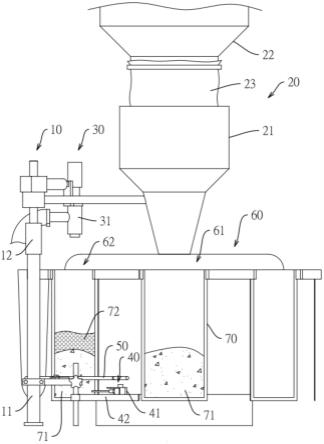

19.图1为本实用新型自动称料装填装置的第一种较佳实施例的前视示意图;

20.图2为本实用新型自动称料装填装置的第一种较佳实施例的俯视示意图;

21.图3为本实用新型自动称料装填装置的第二种较佳实施例的俯视示意图;

22.图4为本实用新型自动称料装填装置的回转包装机将包装袋移至固态装填区的示意图;

23.图5为本实用新型自动称料装填装置的装填固态食品及液态食品的示意图;

24.图6为本实用新型自动称料装填装置的回转包装机将包装袋移至液态装填区的示意图;

25.图7为图6的俯视平面示意图;

26.图8为本实用新型自动称料装填装置的装填液态食品的示意图。

具体实施方式

27.以下配合图式及本实用新型的较佳实施例,进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段。

28.请参阅图1和图2,为本实用新型自动称料装填装置的第一种较佳实施例,其设置在一回转包装机60并受控于所述回转包装机60的控制系统,所述回转包装机60能夹持包装袋70依次通过一固态装填区61及一液态装填区62,该自动称料装填装置包括一架杆10、一固态装填模块20、一液态装填模块30及一检测模块40。

29.如图1和图2所示,该架杆10设置在该回转包装机60的外围,并包括一支撑杆体11及一移动机构12,所述移动机构12电性连接该控制系统,并能上下移动地设置在该支撑杆体11上方。

30.如图1和图2所示,该固态装填模块20设置在该架杆10的移动机构12上并电性连接该控制系统,该固态装填模块20包括一装填料斗21以及一自动称重分料机构22,该装填料斗21位于所述回转包装机60的固态装填区61,所述自动称重分料机构22设置在该装填料斗21的上方,并能连接一外部的固态食品供料装置,如图4和图5所示,所述自动称重分料机构22能接收所述固态食品供料装置所供应的固态食品71,并将所述固态食品71等重分料后输入至所述装填料斗21中,所述装填料斗21能配合所述移动机构12向下移动并伸入移动至所述固态装填区61的包装袋70,同时将所述固态食品71导入所述包装袋70中;其中,所述固态装填模块20包括一软性套筒23,所述软性套筒23套设在该自动称重分料机构22并伸入该装填料斗21中。

31.如图1和图2所示,该液态装填模块30设置在该架杆10的移动机构12上并与该控制系统电性连接,所述液态装填模块30具有一装填喷头31,所述装填喷头31位于所述回转包装机60的液态装填区62并连接一外部的液态食品供料装置,如图8所示,所述装填喷头31能配合所述移动机构12向下移动并伸入移动至所述液态装填区62的包装袋70,同时能定量地将液态食品72注入所述包装袋70中。

32.如图6和图7所示,该检测模块40设置在该架杆10的支撑杆体11,包括一检测板41,该检测板41与所述控制系统电性连接,在所述包装袋70从所述固态装填区61移动至所述液态装填区62的过程中,利用移动的所述包装袋70是否触动该检测板41以判断包装袋70是否正常装填固态食品71,进而控制所述液态装填模块30是否进行液态食品72的注入作业;其中,所述检测模块40包括一延伸杆件42,该延伸杆件42设置在该该架杆10的支撑杆体11,所述检测板41能调整位置地设置在该延伸杆件42上。

33.此外,如图3所示,在本实用新型自动称料装填装置的第二种较佳实施例中,所述回转包装机60包括两个所述液态装填区62,且所述自动称料装填装置包括有两个所述液态装填模块30,两个所述液态装填模块30的装填喷头31分别位于所述回转包装机60的液态装填区62。

34.再者,如图2所示,该自动称料装填装置包括一导引支架50,该导引支架50设置在该架杆10并位于该液态装填区62。

35.如图4所示,本实用新型自动称料装填装置能配合所述回转包装机60进行食品的装填及包装作业,其中,所述回转包装机60能夹持多个包装袋70并依次通过所述固态装填区61及所述液态装填区62,如图5所示,当所述回转包装机60将包装袋70移入所述固态装填区61后,该自动称料装填装置的架杆10的移动机构12会向下移动,并使所述固态装填模块20的装填料斗21以及所述液态装填模块30的装填喷头31分别伸入对应的包装袋70中进行装填作业。

36.其中,当所述固态装填模块20在装填固态食品71时,所述自动称重分料机构22能接收外部的固态食品供料装置,并将固定重量的固态食品71输入所述装填料斗21中,并通过所述装填料斗21导入包装袋70内;此外,套设在所述自动称重分料机构22的软性套筒23能导引固态食品71,使固态食品71进入所述装填料斗21而不易掉出所述装填料斗21。

37.如图5和图6所示,在对应的包装袋70装填完毕后,所述架杆10的移动机构12会向上移动,并使所述固态装填模块20的装填料斗21以及所述液态装填模块30的装填喷头31分别退出对应的包装袋70,接着所述回转包装机60会分别带动该多个包装袋70移动,使装填完固态食品71的包装袋70朝该液态装填区62方向移动,并同时带动空的包装袋70进入该固态装填区61中。

38.如图6所示,当所述装填完固态食品71的包装袋70在移动至所述液态装填区62的过程中,所述包装袋70会通过并接触所述检测模块40的检测板41,其中,若所述包装袋70在通过并接触所述检测板41时,因为重量不足而无法推动所述检测板41,此时,所述包装袋70移动至所述液态装填区62时,所述液态装填模块30的装填喷头31不会进行装填的动作;如图7和图8所示,若所述包装袋70在通过并接触所述检测板41时,推动所述检测板41,此时,所述包装袋70移动至所述液态装填区62时,所述液态装填模块30的装填喷头31会进行正常装填的动作。

39.本实用新型自动称料装填装置能通过所述固态装填模块20的自动称重分料机构22进行固态食品71的称重及分配,借此能使固态食品71能自动称重及装填在包装袋70内,因此能有效减少人力成本,并能提高填料效率,增进装填作业的作业质量。

40.所述回转包装机60能将包装袋70依次输送通过所述固态装填区61及所述液态装填区62,使本实用新型自动称料装置能配合回转包装机60依次进行固态食品71及液态食品72的定量装填作业,且本实用新型自动称料装置能通过所述检测模块40判断包装袋70在通过固态装填区61后,内部是否有正常装填固态食品71,以控制后续的液态装填模块30是否进行液态食品72的注入作业,借此能有效减少产品瑕疵,并同时避免食品料材的浪费,且能避免液态食品72沾染所述回转包装机60而导致难以清洁的问题。

41.此外,所述回转包装机60在移动包装袋70时,所述导引支架50能辅助抵靠包装袋70,使包装袋70在移动过程中不易产生偏摆晃动的情形,借此能避免包装袋70脱落,或是因偏摆而导致装填喷头31难以伸入包装袋70的袋口而致使液态食品72未装填的问题。

42.综上所述,本实用新型自动称料装填装置能通过所述固态装填模块20的自动称重分料机构22进行固态食品71的称重及分料作业,借此能使固态食品71自动称重及装填在包装袋70内,因此能有效减少人力成本,并能提高填料效率,增进装填作业的作业质量;此外,

所述自动称料装置能通过固态装填模块20及液态装填模块30进行固态食品71及液态食品72的装填,并通过所述检测模块40在装填液态食品72前进行固态食品71装填状态检测,以控制后续的液态装填模块30是否进行液态食品72的注入作业,借此能有效减少产品瑕疵,并同时避免食品料材的浪费,且能避免液态食品72接触所述回转包装机60而导致难以清洁的问题。

43.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以将较佳实施例进行了如上说明,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案的范围内,当可利用上述的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1