一种钢板夹板式输送机构的制作方法

1.本技术涉及钢板输送领域,具体而言,涉及一种钢板夹板式输送机构。

背景技术:

2.在生产钢构件时,需要按要求将钢板用剪切机切割成多个部件,然后再通过机器或人工进行组装,钢板切割完成后,现在一般通过人工进行转运,转运距离过长时,会严重影响工作效率。

3.对此中国专利申请号为cn201720271941.8,公开了一种钢板输送机构,通过上料部件将钢板移动到输送部件上,再上输送部件进行输送,使用时,可以延输送部件一边或二边设备多个钢板加工工位,并在每个工位上设置一个上料部件,设置在每个工位上的上料部件将加工的钢板放置在输送部件上,然后由输送部件输送至组装工位,

4.但本技术发明人在实现本技术实施例中的技术方案的过程中,发现上述技术存在当上料部件将钢板移动至输送部件时,输送部件不方便对不同大小的钢板进行固定,使得运输过程中钢板容易倾斜,从输送部件上掉落。

技术实现要素:

5.为了弥补以上不足,本技术提供了一种钢板夹板式输送机构,旨在改善不方便对不同大小的钢板进行固定输送的问题。

6.本技术实施例提供了一种钢板夹板式输送机构,包括上料结构和输送结构,所述上料结构包括两个支架、高度调节组件、往复滑动组件和夹持组件,所述高度调节组件分别设置于两个所述支架一侧,所述往复滑动组件设置于所述高度调节组件内,所述夹持组件与所述往复滑动组件连接,所述输送结构包括输送机主体、定位隔板和固定组件,所述输送机主体一侧均匀设置有若干个所述定位隔板,所述固定组件设置于所述定位隔板两侧。

7.在一种具体的实施方案中,所述高度调节组件包括两个第一电动推杆和矩形壳体,两个所述第一电动推杆安装于两个所述支架一侧,所述矩形壳体与两个所述第一电动推杆连接。

8.在上述实现过程中,通过两个第一电动推杆和矩形壳体的配合使用,能够方便带动夹持组件上下运动,从而对钢板进行上料。

9.在一种具体的实施方案中,所述往复滑动组件包括伺服电机、滚珠丝杠副和丝杠螺母副,所述伺服电机安装于所述矩形壳体一侧,所述滚珠丝杠副与所述伺服电机连接,所述滚珠丝杠副与所述矩形壳体转动连接,所述丝杠螺母副与所述滚珠丝杠副连接,所述丝杠螺母副与所述矩形壳体滑动连接。

10.在上述实现过程中,通过伺服电机、滚珠丝杠副和丝杠螺母副之间的配合使用,能够方便带动夹持组件往复运动,对钢板进行上料。

11.在一种具体的实施方案中,所述矩形壳体两侧均嵌装有轴承,所述滚珠丝杠副两端与轴承内圈过盈配合。

12.在上述实现过程中,通过滚珠丝杠副两端与轴承内圈过盈配合,能够方便滚珠丝杠副与矩形壳体的转动连接,同时减少了转动所产生的损耗。

13.在一种具体的实施方案中,所述丝杠螺母副一侧设置有滑块,所述矩形壳体内壁开设有滑槽,所述滑块与滑槽滑动连接。

14.在上述实现过程中,通过滑块与滑槽滑动连接,能够方便丝杠螺母副与矩形壳体的滑动连接,同时对丝杠螺母副的滑动进行限位。

15.在一种具体的实施方案中,所述夹持组件包括连接杆、支撑板、两个第二电动推杆和两个l型夹持板,所述连接杆与所述丝杠螺母副连接,所述支撑板设置于所述连接杆一端,所述第二电动推杆相对安装于所述支撑板一侧,两个所述l型夹持板与两个所述第二电动推杆活动端连接。

16.在上述实现过程中,通过连接杆、支撑板、两个第二电动推杆和两个l型夹持板之间的配合使用,能够方便对不同大小的钢板进行夹持,进行上料。

17.在一种具体的实施方案中,所述矩形壳体底部贯穿开设有槽孔。

18.在上述实现过程中,通过在所述矩形壳体底部贯穿开设有槽孔,能够方便连接杆在矩形壳体内滑动,同时对连接杆的滑动进行限位。

19.在一种具体的实施方案中,所述固定组件包括第三电动推杆和固定板,所述第三电动推杆安装于所述定位隔板两侧,所述固定板与所述第三电动推杆活动端连接。

20.在上述实现过程中,通过第三电动推杆和固定板之间的配合使用,能够方便对输送过程中的钢板进行固定,同时方便适应不同大小的钢板。

21.与现有技术相比,本技术的有益效果:通过两个支架、高度调节组件、往复滑动组件和夹持组件的设置,能够方便对钢板进行上料,通过输送机主体、定位隔板和固定组件的设置,能够方便对输送过程中的钢板进行固定,并由输送机主体输送至组装工位上。

附图说明

22.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

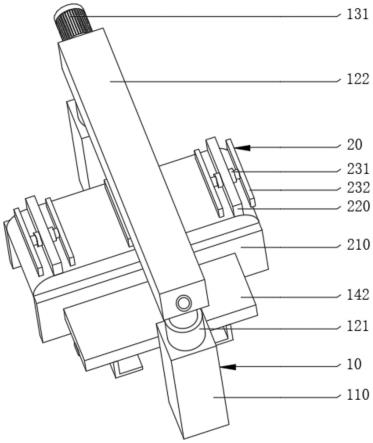

23.图1是本技术实施方式提供的钢板夹板式输送机构结构示意图;

24.图2为本技术实施方式提供的矩形壳体、往复滑动组件、连接杆和滑块之间的连接关系剖面结构示意图;

25.图3为本技术实施方式提供的上料结构示意图;

26.图4为本技术实施方式提供的输送结构示意图。

27.图中:10-上料结构;110-支架;120-高度调节组件;121-第一电动推杆;122-矩形壳体;130-往复滑动组件;131-伺服电机;132-滚珠丝杠副;133-丝杠螺母副;140-夹持组件;141-连接杆;142-支撑板;143-第二电动推杆;144-l型夹持板;150-滑块;20-输送结构;210-输送机主体;220-定位隔板;230-固定组件;231-第三电动推杆;232-固定板。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

29.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

30.实施例

31.请参阅图1,本技术提供一种钢板夹板式输送机构,包括上料结构10和输送结构20。

32.具体的,上料结构10方便对钢板进行上料,输送结构20方便对不同大小的钢板进行固定输送。

33.请参阅图1、图2和图3,所述上料结构10包括两个支架110、高度调节组件120、往复滑动组件130和夹持组件140,所述高度调节组件120分别设置于两个所述支架110一侧,所述往复滑动组件130设置于所述高度调节组件120内,所述夹持组件140与所述往复滑动组件130连接。

34.在具体设置时,所述高度调节组件120包括两个第一电动推杆121和矩形壳体122,两个所述第一电动推杆121安装于两个所述支架110一侧,所述矩形壳体122与两个所述第一电动推杆121连接,其中,通过两个第一电动推杆121和矩形壳体122的配合使用,能够方便带动夹持组件140上下运动,从而对钢板进行上料。

35.在具体设置时,所述往复滑动组件130包括伺服电机131、滚珠丝杠副132和丝杠螺母副133,所述伺服电机131安装于所述矩形壳体122一侧,所述滚珠丝杠副132与所述伺服电机131连接,所述滚珠丝杠副132与所述矩形壳体122转动连接,所述丝杠螺母副133与所述滚珠丝杠副132连接,所述丝杠螺母副133与所述矩形壳体122滑动连接,其中,通过伺服电机131、滚珠丝杠副132和丝杠螺母副133之间的配合使用,能够方便带动夹持组件140往复运动,对钢板进行上料。

36.在具体设置时,所述矩形壳体122两侧均嵌装有轴承,所述滚珠丝杠副132两端与轴承内圈过盈配合,其中,通过滚珠丝杠副132两端与轴承内圈过盈配合,能够方便滚珠丝杠副132与矩形壳体122的转动连接,同时减少了转动所产生的损耗。

37.在具体设置时,所述丝杠螺母副133一侧设置有滑块150,所述矩形壳体122内壁开设有滑槽,所述滑块150与滑槽滑动连接,其中,通过滑块150与滑槽滑动连接,能够方便丝杠螺母副133与矩形壳体122的滑动连接,同时对丝杠螺母副133的滑动进行限位。

38.在具体设置时,所述夹持组件140包括连接杆141、支撑板142、两个第二电动推杆143和两个l型夹持板144,所述连接杆141与所述丝杠螺母副133连接,所述支撑板142设置于所述连接杆141一端,所述第二电动推杆143相对安装于所述支撑板142一侧,两个所述l型夹持板144与两个所述第二电动推杆143活动端连接,其中,通过连接杆141、支撑板142、两个第二电动推杆143和两个l型夹持板144之间的配合使用,能够方便对不同大小的钢板进行夹持,进行上料。

39.在具体设置时,所述矩形壳体122底部贯穿开设有槽孔,其中,通过在所述矩形壳

体122底部贯穿开设有槽孔,能够方便连接杆141在矩形壳体122内滑动,同时对连接杆141的滑动进行限位。

40.请参阅图1和图4,所述输送结构20包括输送机主体210、定位隔板220和固定组件230,所述输送机主体210一侧均匀设置有若干个所述定位隔板220,所述固定组件230设置于所述定位隔板220两侧。

41.在具体设置时,所述固定组件230包括第三电动推杆231和固定板232,所述第三电动推杆231安装于所述定位隔板220两侧,所述固定板232与所述第三电动推杆231活动端连接,其中,通过第三电动推杆231和固定板232之间的配合使用,能够方便对输送过程中的钢板进行固定,同时方便适应不同大小的钢板。

42.该钢板夹板式输送机构的工作原理:在使用钢板夹板式输送机构时,开启伺服电机131,通过伺服电机131带动滚珠丝杠副132在矩形壳体122内转动,使得丝杠螺母副133在矩形壳体122内滑动,从而带动连接杆141、支撑板142、两个第二电动推杆143和两个l型夹持板144向需要上料的钢板移动,移动至钢板上方后,开启两个第一电动推杆121,通过两个第一电动推杆121的收缩带动矩形壳体122向下移动,移动至钢板水平位置后,开启两个第二电动推杆143,通过两个第二电动推杆143的伸长,带动两个l型夹持板144相互靠近,并夹持钢板,此时通过高度调节组件120和往复滑动组件130将钢板移动至输送机主体210上方,并通过夹持组件140放置于输送机主体210上,此时开启第三电动推杆231,通过第三电动推杆231的伸长带动固定板232对钢板进行固定,避免输送途中掉落,并通过输送机主体210将钢板输送至组装工位上。

43.需要说明的是,第一电动推杆121、伺服电机131、第二电动推杆143、输送机主体210和第三电动推杆231具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

44.第一电动推杆121、伺服电机131、第二电动推杆143和第三电动推杆231的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

45.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1