一种大型罐体的罐顶结构的制作方法

1.本实用新型涉及拼装罐技术领域,尤其涉及一种大型罐体的罐顶结构。

背景技术:

2.在各行业中,罐体得到广泛的应用;我司产品包括防腐罐、拼接罐、消化罐等多种产品。在多年的生产、施工中发现,对于大型罐体的罐顶结构还存在一些薄弱点。

3.如,对于罐顶需要安装机电设备时,现有的罐体没有相关结构,或仅设置有法兰,开口较小、操作不便,不能良好的满足需求;对于罐顶与罐体的连接位置,虽已经有多种形态,但其零件多、施工效率低,还可以进一步改进;此外,为提高罐顶结构强度,常规操作设置了较多的连杆,使得安装操作复杂,影响工效。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中,大型罐体的罐顶结构还需要进一步改进的问题,而提出的一种大型罐体的罐顶结构。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种大型罐体的罐顶结构,包括中心圆冠,以及环绕设置在中心圆冠外侧的支撑梁;

7.所述中心圆冠上设置有安装座;

8.所述支撑梁的外端设置加强连接件与罐体装配;

9.所述中心圆冠的外环侧开设有排水孔。

10.在一些实施例中,所述中心圆冠内设置有纵向杆、横向杆;

11.所述横向杆的两端分别连接纵向杆、中心圆冠。

12.在一些实施例中,所述中心圆冠由两个半环体拼装组成;

13.每个半环体内设置有一个纵向杆,以及两个相互平行的横向杆;

14.两个半环体拼装后,两个纵向杆之间构成吊装进入口。

15.在一些实施例中,所述中心圆冠的截面为“c”形。

16.在一些实施例中,所述支撑梁的截面为“工”形;

17.所述支撑梁的内端设置开设有螺栓孔的安装板与中心圆冠螺栓连接。

18.在一些实施例中,所述加强连接件包括开设有螺栓孔的水平板,以及设置在水平板上,并与支撑梁相连接的三角板。

19.在一些实施例中,所述支撑梁的端部设置有封板,所述封板与水平板呈“l”形设置。

20.在一些实施例中,所述支撑梁上设置有吊耳;

21.所述吊耳内穿设有加强筋。

22.在一些实施例中,所述罐体的顶端设置有罐檐;

23.所述罐檐的上方开设螺栓孔与加强连接件适配。

24.在一些实施例中,所述中心圆冠内设置有顶板,所述顶板上开设有观察口。

25.与现有技术相比,本实用新型提供了一种大型罐体的罐顶结构,具备以下有益效果。

26.1、本实用新型,设置中心圆冠拥有更大的覆盖面,搭配设置安装座,可方便的安装各种设备;其环面设置形态,拥有更大的连接点与支撑梁相连接,具有更好的操作性,以及更高的中心强度;整体拥有更强的稳定性、可靠性,也便于后期进行检修、维护等操作。

27.2、本实用新型,中心圆冠内设置吊装进入口为长条形,可供多种组件进入,无需后期繁琐的内部吊装操作,具有良好的工效;安装座通过螺栓固定,拥有良好的的强度、承载力;支撑梁的截面为“工”形,拥有更强的承载力,以满足需求。

28.3、本实用新型,设置加强连接件与罐体装配,简便装配操作,并提高连接强度;且,穿设螺栓即快速完成安装、固定,无需复杂的连接件,拥有良好的强度。

29.4、本实用新型,支撑梁上设置有吊耳,便于保证吊装的平衡;穿设有加强筋,进一步增加承载力;罐体的顶端设置有罐檐,可提高整体的强度,并更适配于罐顶结构。

30.本实用新型的其他优点、目标和特征,在某种程度上将在随后的说明书中进行阐述;并且在某种程度上,基于对下文的考察研究,对本领域技术人员而言将是显而易见的;或者,可以从本实用新型的实践中得到教导。

附图说明

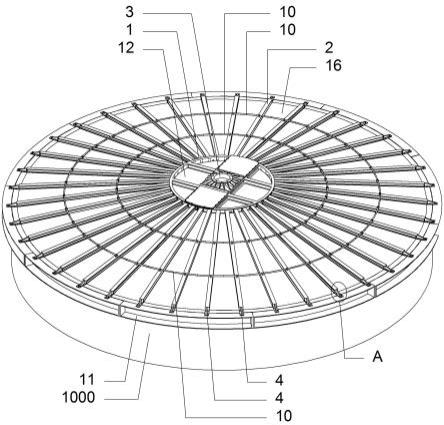

31.图1为本实用新型的结构示意图。

32.图2为图1中a处的放大结构示意图。

33.图3为未安装顶壁板状态的结构示意图。

34.图4为图3中b处的放大结构示意图。

35.图5为未安装安装座状态的结构示意图。

36.图6为图5中c处的放大结构示意图。

37.图7为中心圆冠的结构示意图。

38.图8为中心圆冠未安装顶板、封盖板状态的结构示意图。

39.图9为图8中d处的放大结构示意图。

40.图10为中心圆冠未安装安装座的结构示意图。

41.图11为单个半环体的结构示意图。

42.图12为支撑梁的结构示意图。

43.图13为加强连接件、支撑梁部分的结构示意图。

44.图14为安装座的结构示意图。

45.图15为罐檐、罐体的结构示意图。

46.图16为图15中e处的放大结构示意图。

47.图中:

48.1、中心圆冠;101、半环体;2、支撑梁;3、安装座;301、底板;302、法兰;303、加强板;4、加强连接件;401、水平板;402、三角板;5、排水孔;6、纵向杆;7、横向杆;8、封板;9、吊耳;10、加强筋;11、罐檐;12、顶板;13、观察口;15、封盖板;16、顶壁板;1000、罐体。

具体实施方式

49.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

50.参照图1-16,一种大型罐体的罐顶结构,包括中心圆冠1,以及环绕设置在中心圆冠1外侧的支撑梁2,中心圆冠1上设置有安装座3。

51.在常规的罐顶结构中,设置为法兰盘等中心连接件,其不利于在顶部安装各种机电设备;同时,对中心位置的连接操作、强度都有所影响。我司在经过研究、设计后,选取较大直径的中心圆冠1作为中心连接结构,其拥有更大的覆盖面,并搭配设置安装座3,可方便的安装各种设备;且其环面设置形态,拥有更大的连接点与支撑梁2相连接,具有更好的操作性,以及更高的中心强度;此外,其结构形态构成中心平台,整体拥有更强的稳定性、可靠性,也便于后期进行检修、维护等操作。

52.可以理解的是,对于中心圆冠1可设置不同规格,以匹配罐体1000的尺寸以及设备安装位。

53.可以理解的是,支撑梁2的下方安装有顶壁板16。

54.如图1所示,顶壁板16将罐体1000封闭;如图2所示,为未安装顶壁板16的形态。

55.可以理解的是,顶壁板16从内部进行安装,并设置有密封结构;如涂密封胶、安装胶条等;顶壁板16由多块拼装,通过螺栓、焊接等形式,固定在支撑梁2上。

56.在一些实施例中,中心圆冠1内设置有纵向杆6、横向杆7;其中,横向杆7的两端分别连接纵向杆6、中心圆冠1。

57.通过互相连接的纵向杆6、横向杆7,提高中心圆冠1的强度;并形成纵横杆体,用于提供支撑位置设置安装座3。

58.如图5、10所示;中心圆冠1内设置有两根平行的纵向杆6,两个纵向杆6之间为吊装进入口;从吊装进入口向内吊装搅拌叶等组件;吊装进入口为长条形,可供多种组件进入;从而无需后期繁琐的内部吊装操作,具有良好的工效。

59.同时,横向杆7连接,增加承载力。

60.可以理解的是,两个纵向杆6之间的距离,根据实际需求进行设置,以形成满足需求的吊装进入口。

61.在一些实施例中,中心圆冠1由两个半环体101拼装组成。

62.如图10、11所示,两个半环体101对称拼装,通过螺栓相连接。

63.其中,在每个半环体101内设置有一个纵向杆6,以及两个相互平行的横向杆7;两个半环体101拼装后,两个纵向杆6之间构成吊装进入口。

64.可以理解的是,对于横向杆7可设置多个,以充分保证强度需求;可选的,也可在横向杆7之间设置细杆进行连接。

65.在一些实施例中,中心圆冠1内设置有顶板12,顶板12上开设有观察口13。

66.可以理解的是,顶板12装配在纵向杆6、横向杆7上,在保留吊装进入口的基础上,对中心圆冠1进行封闭;并形成操作人员的站立操作区域,供机电安装时人员临时站立。

67.可以理解的是,顶板12拥有足够的强度,以保证安全;在施工时,还可临时在上方搭设行走板,避免承载压力过大。

68.如图1、7所示,顶板12进行封闭,其通过螺栓进行安装。

69.可以理解的是,对于观察口13根据实际需求进行开设;在开设观察口13的情况下,设置有相应的盖板等组件。

70.在一些实施例中,安装座3包括底板301;在底板301的上方设置有法兰302。

71.在安装时,首先设置橡胶密封圈,之后将安装座3放置在两个纵向杆6上,并通过螺栓固定。

72.可以理解的是,安装座3为矩形结构,其长度小于吊装进入口的长度。

73.如图1、7、8所示;安装座3的两侧设置有封盖板15,将吊装进入口的两侧部分进行封闭。

74.在一些实施例中,在法兰302的外侧环绕设置有加强板303。

75.如图13所示,环绕的多道加强板303,极大地提高安装座3的强度、承载力。

76.在一些实施例中,中心圆冠1的截面为“c”形,拥有良好的强度;其中,“c”形的上下两个水平板位于外侧。

77.如图7-11所示,中心圆冠1上环绕开设螺栓孔,用于连接支撑梁2。

78.在一些实施例中,中心圆冠1的外环侧开设有排水孔5。

79.如图7-11所示,排水孔5贯穿中心圆冠1,将中心圆冠1内的水向外排出。

80.可以理解的是,排水孔5设置有多个,且其位置尽量向下设置。

81.在一些实施例中,支撑梁2的截面为“工”形,拥有更强的承载力,以满足需求。

82.相应的,在支撑梁2的内端设置开设有螺栓孔的安装板与中心圆冠1螺栓连接。

83.在一些实施例中,支撑梁2的外端设置加强连接件4与罐体1000装配,简便装配操作,并提高连接强度。

84.具体的,加强连接件4包括开设有螺栓孔的水平板401,以及设置在水平板401上,并与支撑梁2相连接的三角板402。

85.如图2所示;安装时,通过水平板401穿设螺栓与罐体1000的顶端连接;三角板402增加连接的强度。

86.通过加强连接件4的设置形态,安装时将支撑梁2起吊到位后,穿设螺栓,即快速完成安装、固定;无需复杂的连接件,并拥有良好的强度。

87.在一些实施例中,支撑梁2的端部设置有封板8,封板8与水平板401呈“l”形设置,以进一步增强连接的强度。

88.如图12、12所示;封板8焊接在支撑梁2的端部,水平板401焊接在封板8的下端,三角板402焊接在封板8、水平板401上。

89.在一些实施例中,支撑梁2上设置有吊耳9。

90.优选的,吊耳9至少设置有两个,以便于保证吊装的平衡。

91.在一些实施例中,吊耳9内穿设有加强筋10,以进一步增加承载力。

92.其中,加强筋10可采用连接杆,在各个支撑梁2之间固定;或,采用钢索穿设、拉紧。

93.在一些实施例中,罐体1000的顶端外环侧设置有罐檐11。

94.可以理解的是,支撑梁2可直接安装在罐体1000上;此时,顶端一圈罐壁所承担的压力较大;且,罐壁为多块拼装组成,支撑梁2对其施加外扩方向的压力,存在一定的影响。

95.通过设置高度远小于单层罐壁,且拼装块数较少的罐檐11,对罐体1000提供向内

的径向力,可提高整体的强度;且,增大了与加强连接件4的连接面,更适配于罐顶结构,更稳固。

96.相应的,在罐檐11的上方开设螺栓孔与加强连接件4适配。

97.可以理解的是,罐檐11由若干块拼装组成,且拼装缝尽量避开罐壁的拼接位置,以拥有更好的强度;相邻的罐檐11之间通过螺栓连接,罐檐11与罐体1000的贴合面设置螺栓进行连接;罐檐11的顶端与罐体1000的顶端面平齐。

98.此外,对于罐檐11的结构,可设置为如图14所示的c形截面,或l形结构、倒u形结构、口字形结构等。

99.对于加强连接件4的装配,其部分螺栓安装在罐体1000上,部分安装在罐檐11,可拉紧两者,并进一步提高强度;如图2、15所示,搭配于加强连接件4所设置的四个螺栓孔,在罐体1000、罐檐11上分别对应设置有两个螺栓孔。

100.本实用新型使用时,首先组装好罐体1000的一层罐壁,之后在其外侧安装罐檐11;然后,吊起起拼装好的中心圆冠1,选取平衡位置,先均匀安装几个支撑梁2,并逐渐安装全部的支撑梁2;支撑梁2安装时,通过吊耳9进行起吊;支撑梁2安装完毕后,安装加强筋10;之后,逐层抬高安装罐壁;再抬高至合适高度后,在内部安装顶壁板16,并安装顶板12;罐体1000安装完成后,从顶部的吊装进入口置入搅拌叶等组件,并安装好安装座3、封盖板15。

101.本实用新型中,设置中心圆冠1拥有更大的覆盖面,搭配设置安装座3,可方便的安装各种设备;其环面设置形态,拥有更大的连接点与支撑梁2相连接,具有更好的操作性,以及更高的中心强度;整体拥有更强的稳定性、可靠性,也便于后期进行检修、维护等操作;中心圆冠1内设置吊装进入口为长条形,可供多种组件进入,无需后期繁琐的内部吊装操作,具有良好的工效;安装座3通过螺栓固定,拥有良好的的强度、承载力;支撑梁2的截面为“工”形,拥有更强的承载力,以满足需求。

102.本实用新型中,设置加强连接件4与罐体1000装配,简便装配操作,并提高连接强度;且,穿设螺栓,即快速完成安装、固定,无需复杂的连接件,拥有良好的强度;支撑梁2上设置有吊耳9,便于保证吊装的平衡;穿设有加强筋10,进一步增加承载力;罐体1000的顶端设置有罐檐11,可提高整体的强度,并更适配于罐顶结构。

103.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

104.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

105.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围

内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1