一种货物装卸结构的制作方法

本技术涉及装车设备领域,具体为一种货物装卸结构。

背景技术:

1、货柜车和集装箱车相比其它普通货车,具有运输量大、能够充分利用空间、安全、美观和防雨防潮等优点,广泛适用于各行各业,全密封式运输不受天气影响。

2、由于货柜车和集装箱车都需要用到密封式箱体结构的货柜或集装箱,常规的货柜和集装箱一般只有尾部设有用于货物装卸的门,少数或定制的车辆才会在侧面设有小一点的侧门。使用货柜车或集装箱车运输货物时,需要尽量用货物将货柜或集装箱内的空间装满,否则车厢内货物与货物之间的间隙或货物与车厢内壁之间的间隙较大时,在运输过程容易导致货物发生倾倒、滑动和偏移等,一方面会造成货物的损坏,另一方面会导致车辆重心偏移,对车辆行驶具有重大的安全隐患。

3、现今市面上,普遍采用人工搬运、堆垛的方式用货物将货柜或集装箱内的空间装满,或者先用叉车和木托将货物叉送到车厢内,再由人工将木托上的货物在车厢内一点点堆垛,从而将车厢装满。现有方式均离不开人工的参与,但是工人长期的重力劳动,会给工人们带来不同程度的工伤。此外当货物量大时,现有人工堆垛货物的方式需要耗费大量的时间在货物的装卸上,装车效率低下。

4、因此,如何在减少甚至免除人工,通过货柜或集装箱尾部的门,将货物装满货柜或集装箱是运输行业需要解决的一大难题。

技术实现思路

1、本实用新型的目的在于提出一种货物装卸结构,旨在解决现有人工将货物装满货柜车或集装箱车的装货方式,会导致工人出现不同程度的工伤以及装货效率低下的技术问题。

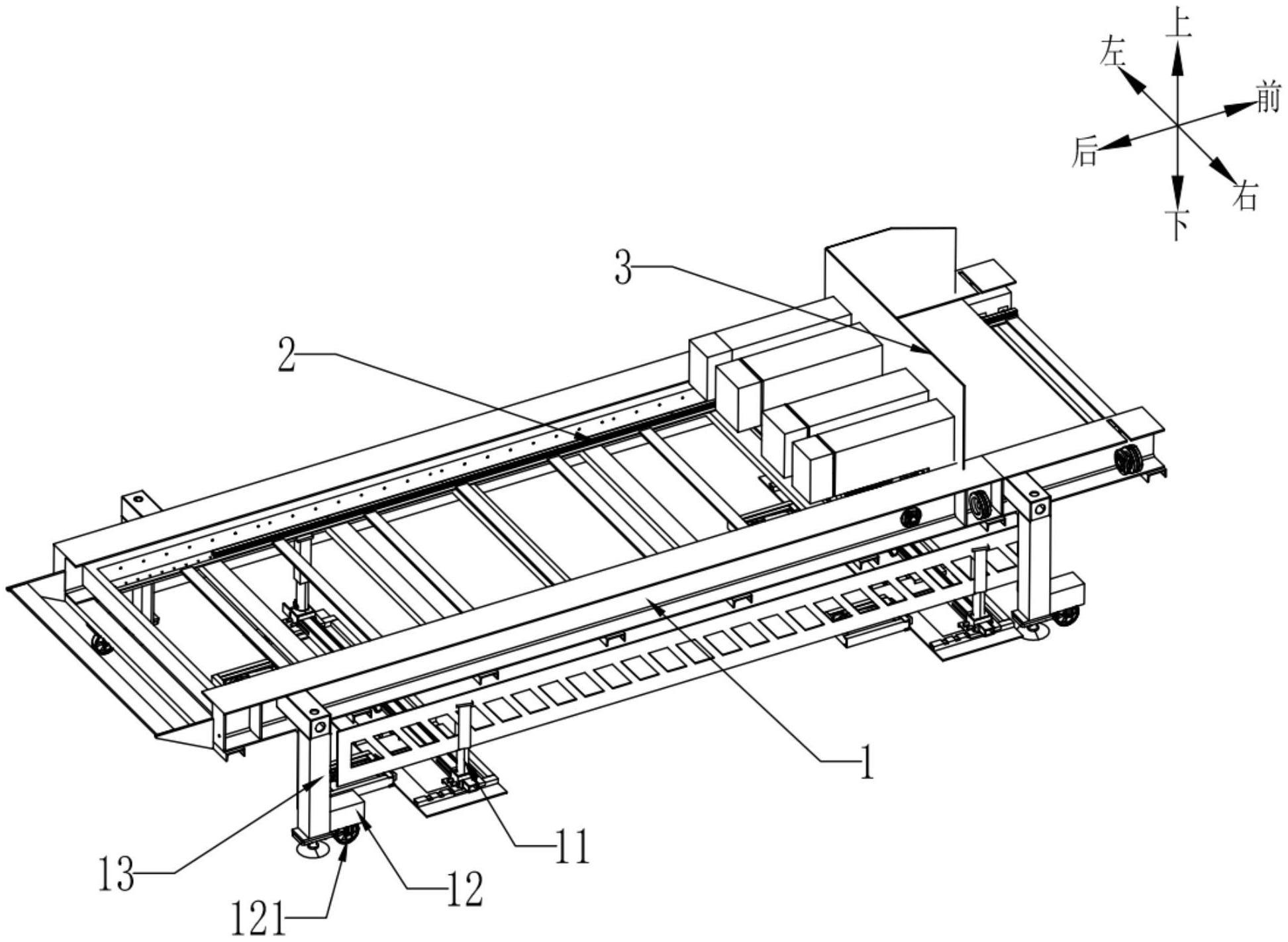

2、为实现上述目的,本实用新型提出一种货物装卸结构,包括:机架,使用时,将其与货车的车厢抵接;移动组件,其活动设于上述机架上,上述移动组件可往复移动至上述货车的车厢内;装卸机构,其设于上述移动组件上,上述装卸机构包括承托组件和推送组件,上述承托组件位于上述推送组件的前方,上述承托组件用于托举货物,上述承托组件可相对上述推送组件向后移动,以卸下上述承托组件上的货物。承托组件装着货物随移动组件伸入车厢内到相应位置后,承托组件相对推送组件向后移动,即相当于推送组件抵住承托组件上的货物至承托组件完全退出货物下方,从而完成在车厢内的卸货。承托组件的大小根据车厢宽度大小作适应性调整,使得每装卸一次都能够将车厢宽度方向空间装满,循环几次即可将车厢内的空间装满。通过批量装卸的方式,本方案不仅适用于空置车厢的装卸,还能适用于半空或一部分空置车厢的装卸。

3、优选地,上述推送组件包括推送驱动和至少一个推送件,上述推送驱动组件与上述推送件传动连接;上述承托组件包括承托驱动组件和至少两个用于叉取货物的叉杆,上述承托驱动组件与上述叉杆传动连接,当在上述货车的车厢内卸货时,上述承托驱动组件带动上述叉杆向后移动,上述推送驱动组件同步带动上述推送件向前移动,以卸下上述叉杆上的货物。卸货时,承托驱动组件带动叉杆向后移动,推送驱动同时带动推送件向前移动,二者同时移动,从而快速将叉杆上叉取的货物在车厢内卸下,尤其适用于预先用木托码垛好的货物的装卸。

4、优选地,上述装卸机构包括支撑架和铰接驱动,上述支撑架设于上述移动组件上,上述铰接驱动、上述推送组件和上述承托组件均设于上述支撑架上,上述叉杆的后侧与上述支撑架在上下方向铰接,上述铰接驱动的输出端与上述叉杆的后端传动连接。叉杆与支撑架铰接后叉杆可在上下方向上摆动,叉杆使用更加灵活,适用范围更广。

5、优选地,上述承托组件还包括承托板,上述承托板与上述叉杆可拆卸安装,上述承托板位于上述叉杆的上方。在叉杆上安装承托板,用承托板承托货物,尤其适用于散装货物的装卸。

6、优选地,上述承托板的边缘还设有向上延伸并可活动的围板,上述围板用于从支撑货物的侧面,位于上述承托板后侧的上述围板与上述推送件传动连接。在承托板边缘设置围板,给货物的侧面提供支撑力,尤其适用于散装货物的装卸。围板可活动不影响货物装到承托板上,后侧的围板与推送件连接,使推送件推送的力更加均匀,更适用于散转货物的推送。

7、优选地,上述叉杆的左右侧均设有形状为上窄下宽的第一固定件,上述承托板的底面设有与上述叉杆一一对应的固定单元,上述固定单元包括两个相对设置的第二固定件,两个上述第二固定件的形状均为下窄上宽,一个上述固定单元中两个上述第二固定件之间的间隔w1≥上述叉杆的左右侧之间的距离w2,使得上述叉杆和上述承托板安装时,上述第一固定件与上述第二固定件卡合。通过第一固定件和第二固定件便于在上下方向上,快速将承托板安装到叉杆上。

8、优选地,上述第一固定件靠近上述第二固定件的一面从上至下依次设有导向面、第一竖直面、第一斜面和第二竖直面,上述第二固定件靠近上述第一固定件的一面从上至下依次设有第三竖直面、第二斜面和第四竖直面,当上述承托板和上述叉杆卡合固定时,上述第一竖直面与上述第三竖直面抵接,上述第一斜面与上述第二斜面抵接,上述第二竖直面与上述第四竖直面抵接。通过设置第一竖直面、第一斜面和第二竖直面分别与第三竖直面、第二斜面和第四竖直面抵接,既能使前后移动时承托板和叉杆的连接稳定不易松动、脱落,又能通过导向面便于在上下方向上将第一固定件和第二固定件卡合。

9、优选地,上述承托板的底面设有导向件,上述导向件位于上述叉杆的前侧,上述导向件的形状为下窄上宽。通过导向件便于在上下方向上将承托板安装到叉杆上。

10、优选地,上述承托板前端的底面设有便于所述承托板从上述货车的车厢内退出货物下方的倾斜件,上述倾斜件由前至后向下倾斜。通过倾斜件便于承托板随叉杆下放时,退出货物下方,避免与车厢底面剐蹭,磨损。

11、优选地,上述移动组件包括第一旋转驱动、第一齿轮、第一齿条、第一导轨、移动支架和若干第一滑块,上述第一齿轮、上述第一齿条和上述第一导轨均至少设有两个,上述第一导轨沿前后方向设于上述机架上,上述第一滑块均滑动设置于上述第一导轨上,上述移动支架设于上述第一滑块上,上述移动支架的左右侧的外侧壁上均设于上述第一齿条,上述第一旋转驱动设于上述机架上,上述第一齿轮与上述第一旋转驱动的输出端传动连接,上述第一齿轮与上述第一齿条啮合。通过第一导轨、第一滑块、第一齿轮和第一齿条能够稳定控制移动支架的移动。

12、优选地,上述承托驱动组件包括第二旋转驱动、第二齿轮、第二齿条、第二导轨和若干第二滑块,上述第二齿轮、上述第二齿条和上述第二导轨均至少设有两个,上述第二导轨沿前后方向设于上述移动支架上,上述第二滑块均滑动设置于上述第二导轨上,上述支撑架设于上述第二滑块上,上述移动支架的左右侧的内侧壁上均设于上述第二齿条,上述第二旋转驱动设于上述支撑架上,上述第二齿轮与上述第二旋转驱动的输出端传动连接,上述第二齿轮与上述第二齿条啮合。通过第二导轨、第二滑块、第二齿轮和第二齿条能够稳定控制支撑架的移动。

13、优选地,还包括侧传输组件,上述侧传输组件包括传送架、第三旋转驱动、传动轮、传动条、主传动轴、副传动轴、推货件和若干链板,上述传送架与上述机架的一侧固定连接,上述传送架与上述承托组件正对设置,上述主传动轴和上述副传动轴均至少设有一个,上述主传动轴和上述副传动轴均与上述传送架转动连接,上述第三旋转驱动设于上述传送架上,上述第三旋转驱动与上述主传动轴传动连接,上述传动轮至少设有四个,上述传动轮分别套设于上述主传动轴和上述副传动轴上,上述传动条至少设有两条,上述传动条绕设于上述主传动轴的传动轮和上述副传动轴的传动轮上,上述推货件的两端和上述链板的两端均分别与前后侧的上述传动条固定连接,上述推货件的水平高度>上述链板的水平高度。通过侧传输组件直接将货物输送到承托组件上,货物输送的准确度高、效率快,无需再通过叉车多次调位,以将货物输送到承托组件上。

14、优选地,上述传送架上还转动连接有若干支撑滚轴,上述支撑滚轴抵于上述链板的下方。通过支撑滚轴支撑链板,结构更牢固,增加承重。

15、优选地,上述机架的支脚和底面还设有升降驱动,上述支脚的一侧还设有支撑座,上述支撑座设有可活动的滚轮。通过滚轮调整前后左右位置,通过升降驱动调整上下位置,能够快速调整机架,以适应货车车厢的位置,使用更加便利。

16、本实用新型,具有以下有益效果:

17、1、承托组件装着货物随移动组件伸入车厢内到相应位置后,承托组件相对推送组件向后移动,即相当于推送组件抵住承托组件上的货物至承托组件完全退出货物下方,从而完成在车厢内的卸货,本方案只在前后方向上移动,相比使用机械手左右夹持完成货物的装卸,本方案在左右方向上可以放置更多的货物,一方面能够充分利用车厢的空间,另一方面可以减少货物与货物之间的间隙以及货物与车厢之间的间隙,从而限制货物的移动空间,有效防止货物在运输过程发生倾倒、滑动和偏移等造成货物损坏。

18、2、承托组件的大小根据车厢宽度大小作适应性调整,使得每装卸一次都能够将车厢宽度方向空间装满,循环几次即可将车厢内的空间装满,有效替代了人工在车厢内进行码垛,避免出现工伤等意外情况,还有效提高了货物的装卸效率。

19、3、各行各业在货物运输上普遍存在需要在好几个地点送货或装货的情况,本方案通过批量装卸的方式,不仅适用于空置车厢的装卸,还能适用于半空或一部分空置车厢的装卸,使用更加灵活,适用范围更加广泛。

- 还没有人留言评论。精彩留言会获得点赞!