水塔预制水箱钢结构液压提升框架及预制水箱提升方法与流程

本发明涉及水塔水塔吊装的,具体为水塔预制水箱钢结构液压提升框架。

背景技术:

1、目前,在水塔工程施工中经常遇到,水塔筒体结构即将施工完成前,面临水箱施工的问题,在水塔自身不具备相关装置可供提升水箱至设计高度前提下,水箱经地面支模预制完成,结构强度达到设计要求后,为保证水箱能够经过液压提升,安全准确地到达设计位置,需要求钢结构液压提升框架能完成水箱的整体起吊及提升,以保证水箱准确到达设计位置以进行下部工序施工,同时使水箱施工质量达到技术规范的要求。

2、而水塔水箱常规做法是:等待水塔筒体结构施工完成之后,围绕水塔筒体结构搭设满堂式脚手架至水箱体结构设计标高,布置水箱结构外模,后续进行水箱体结构施工,要到达以上条件只有到水塔筒体结构完全施工完成才能满足以上情况,从而使后道工序介入的时间较晚,施工工期将会延长,造成施工成本增加,且水塔工程一般水箱结构满堂式脚手架支模高度较高,施工难度大、安全性难以保证。

技术实现思路

1、本发明的目的是为了解决现有技术中不足,故此提出水塔预制水箱钢结构液压提升框架,可解决水塔自身没有水箱液压提升系统的前提下水箱经地面预制后的提升问题。选用的材料经济合理,整体钢结构液压提升框架结构安全可靠,降低了施工成本,节约了工程的施工工期。

2、为了实现上述目的,本发明采用了如下技术方案:

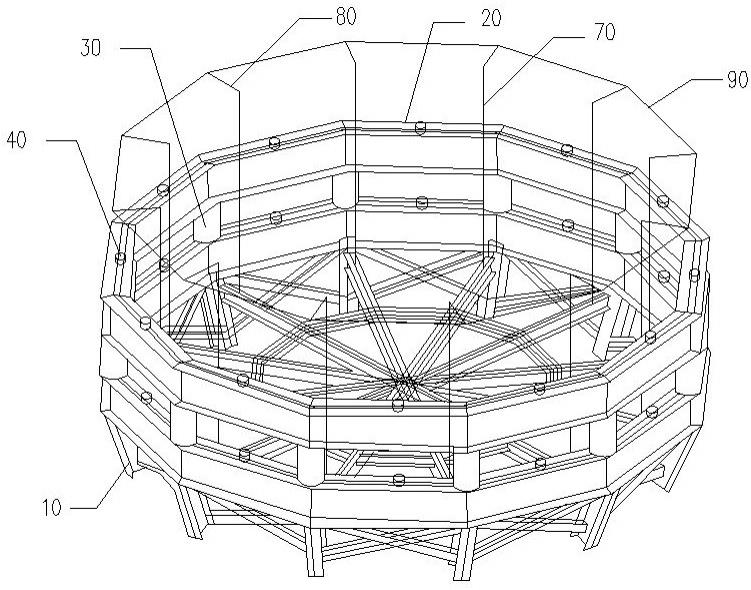

3、一种水塔预制水箱钢结构液压提升框架,包括布置于水塔立柱顶部的提升框架支撑腿以及布设于提升框架支撑腿顶部的液压千斤顶提升框架,提升框架支撑腿呈倒锥形结构布设,液压千斤顶提升框架包括两道呈上下布设的组合式槽钢架,组合式槽钢架之间布设有液压千斤顶,两道组合式槽钢架上均布设有钢绞线穿插区域以及液压千斤顶在顶升组合式槽钢架时用于锚索钢绞线的自制锚具,下侧组合式槽钢架内侧安装有操作平台,操作平台由次梁和水平辐射状支架组成,水平辐射状支架上布设有角钢支架且角钢支架的顶部安装有水平角钢臂杆,多个水平角钢臂杆自由端设置有一周水平角钢栏架。

4、通过采用上述方案,经过液压千斤顶顶升上道组合式槽钢架,经两个自制锚具分别以不同动作来完成钢绞线的回收,进而完成在地面预制完成的水箱结构的提升动作,经过水平角钢栏架、水平角钢臂杆、角钢支架来避免在水箱起吊、提升过程中,水箱提升用钢绞线发生缠绕。

5、在上述方案的基础上作出如下改进,所述提升框架支撑腿与水平面呈75°设置在水塔顶部立柱上,角钢支架、水平角钢臂杆以及水平角钢栏架组成钢绞线牵引杆。

6、通过采用上述方案,由于提升框架支撑腿与水平面呈75°使得支撑腿顶部外延至水塔的外围,在使得钢绞线呈倒锥形分布,防止在吊装时出现晃动只能沿水塔竖向垂直提升,避免提升过程中的磕碰。

7、在上述方案的基础上作出如下改进,每个所述自制锚具包括本体和夹片,本体上布设有供钢绞线自由穿过的锥形通道,夹片的外侧安装有限位板且限位板的侧壁上预埋有用于连接夹片的弹性伸缩杆,弹性伸缩杆的端部通过球头结构和夹片的侧部滑动安装,夹片相对限位板径向运动,限位板和本体通过柔性连接体连接。

8、在上述方案的基础上作出如下改进,所述限位板和本体相对侧均安装有用于连接柔性连接体的t型连接槽。

9、在上述方案的基础上作出如下改进,所述柔性连接体包括能够进入对应t型连接槽内部的连接头以及连接两个连接头的衔接部,衔接部为高强度聚氨酯弹性材料制作的薄片结构布设。采用该种结构和材料能够使得连接头只能单向安装无法反向退出,在钢绞线相对夹片分离时不会出现夹片和锚具整体分离,避免采用传统锚具还需要人工将上下道锚具的夹片进行交替使用,操作复杂,有时还会出现夹片的卡滞现象,而自制锚具则不会出现上述现象,在钢绞线和对应夹片分离时,衔接部会将夹片自动相对锥形通道分离上行。

10、在上述方案的基础上作出如下改进,所述连接头包括内层连接部和外层连接部,内层连接部和外层连接部的端部通过端部连接部连接,以及设置于外层连接部和内层连接部之间的内置连接部,内层连接部、外层连接部、端部连接部以及内置连接部均采用钢片制作而成。

11、预制水箱结构的提升动作中,液压千斤顶顶升上道组合式槽钢时,上道的自制锚具通过夹片在锥形通道作用下相对限位板向中部移动,最后会夹紧钢筋线同时衔接部弯曲变形、限位板和本体抵接,而下道的自制锚具夹片在钢绞线上行的同时会将夹片相对限位板向外侧移动,最后会松开钢筋线同时衔接部弹性复位、限位板和本体分离,当液压千斤顶回收时,下道的自制锚具通过夹片在锥形通道作用下相对限位板向中部移动,最后会夹紧钢筋线同时衔接部弯曲变形、限位板和本体抵接,而上道的自制锚具夹片在钢绞线上行的同时会将夹片相对限位板向外侧移动,最后会松开钢筋线同时衔接部弹性复位、限位板和本体分离,往复循环完成预制水箱结构的提升工作。

12、一种水塔预制水箱提升方法,采用如上述所述的提升框架,提升步骤如下:

13、步骤一,在水塔顶部立柱上布设提升框架支撑腿:

14、水塔筒体结构施工完成后,根据水塔实际设计的筒体结构顶部立柱数量及设置位置确定提升框架支撑腿数量及设置位置,根据水塔筒体的实际直径,确定提升框架支撑腿的长度,将提升框架支撑腿与水平面呈75°设置在水塔顶部立柱上,同时焊接安装相邻提升框架支撑腿之间的斜支撑;

15、步骤二,设置液压千斤顶提升框架:

16、根据水塔筒体的实际直径,设置好提升框架支撑腿后,围绕所有支撑腿顶面为圆周设置两道相同的组合式槽钢架,并在组合式槽钢架之间安装液压千斤顶,下侧组合式槽钢架内侧焊接安装有操作平台,操作平台由次梁和水平辐射状支架组成,在操作平台上布设对应数量的角钢支架、水平角钢臂杆以及一周的水平角钢栏架;

17、步骤三,水箱结构地面预制:

18、在地面上通过支护模板预制水箱结构,并预埋钢绞线穿插钢管;

19、步骤四,预制水箱结构提升:

20、钢绞线底端穿插预制水箱结构的穿插钢管后并通过单独锚具安装固定、顶端贯穿两道组合式槽钢架的钢绞线穿插区域并通过自制锚具安装钢绞线,液压千斤顶顶升上道组合式槽钢时,顶部的自制锚具夹持钢绞线、钢绞线能够自由穿过下层的自制锚具,液压千斤顶回收,下层自制锚具夹持钢绞线、钢绞线能够自由穿过上层自制锚具。

21、在上述方案的基础上作出如下改进,所述步骤四中预制水箱结构的提升动作中,液压千斤顶顶升上道组合式槽钢时,上道的自制锚具通过夹片在锥形通道作用下相对限位板向中部移动,最后会夹紧钢筋线同时衔接部弯曲变形、限位板和本体抵接,而下道的自制锚具夹片在钢绞线上行的同时会将夹片相对限位板向外侧移动,最后会松开钢筋线同时衔接部弹性复位、限位板和本体分离,当液压千斤顶回收时,下道的自制锚具通过夹片在锥形通道作用下相对限位板向中部移动,最后会夹紧钢筋线同时衔接部弯曲变形、限位板和本体抵接,而上道的自制锚具夹片在钢绞线上行的同时会将夹片相对限位板向外侧移动,最后会松开钢筋线同时衔接部弹性复位、限位板和本体分离,往复循环完成预制水箱结构的提升工作。

22、经单个工程施工完成后,可经拆解重复使用,结构经济合理,且在水塔筒体结构施工过程中,即可进行水箱结构地面预制,极大节约了工期,降低施工成本,提高水塔施工的速度和工序施工质量。采用了本方法,可解决水塔自身没有水箱液压提升系统的前提下水箱经地面预制后的提升问题。此技术应用安全、可靠、简便。

- 还没有人留言评论。精彩留言会获得点赞!