一种斗轮机状态监测控制方法及系统与流程

本发明涉及斗轮机监测,特别涉及一种斗轮机状态监测控制方法及系统。

背景技术:

1、目前,斗轮机是燃料输煤系统十分重要组成部分,担负着上煤和卸煤的重任,通过斗轮机大臂进行卸煤和上煤的过程中,由于参量都是预先设置好的,但是,在实际工作过程中,斗轮机大臂的实际工作结果与预设参量是否一致,是不得而知的,进而就会出现上煤和卸煤的工作效率降低的情况,所以,对斗轮机大臂进行角度监测就显得尤为重要。

2、因此,本发明提出一种斗轮机状态监测控制方法及系统。

技术实现思路

1、本发明提供一种斗轮机状态监测控制方法及系统,通过根据目标来料确定斗轮机大臂的标准悬臂俯仰角度、标准卸料回转角度以及标准操作参数,生成标准状态量和斗轮机在工作过程中的实际悬臂俯仰角度、实际卸料回转角度以及实际操作参数,生成实际状态量,将标准状态量和实际状态量中的三个指标项依次进行对比,确定偏差是否在预设范围外,并发出预警,解决了背景技术中由于参量都是预先设置好的,在实际工作过程中,斗轮机大臂的实际工作结果与预设参量是否一致,是不得而知的,进而就会出现上煤和卸煤的工作效率降低的情况的问题。

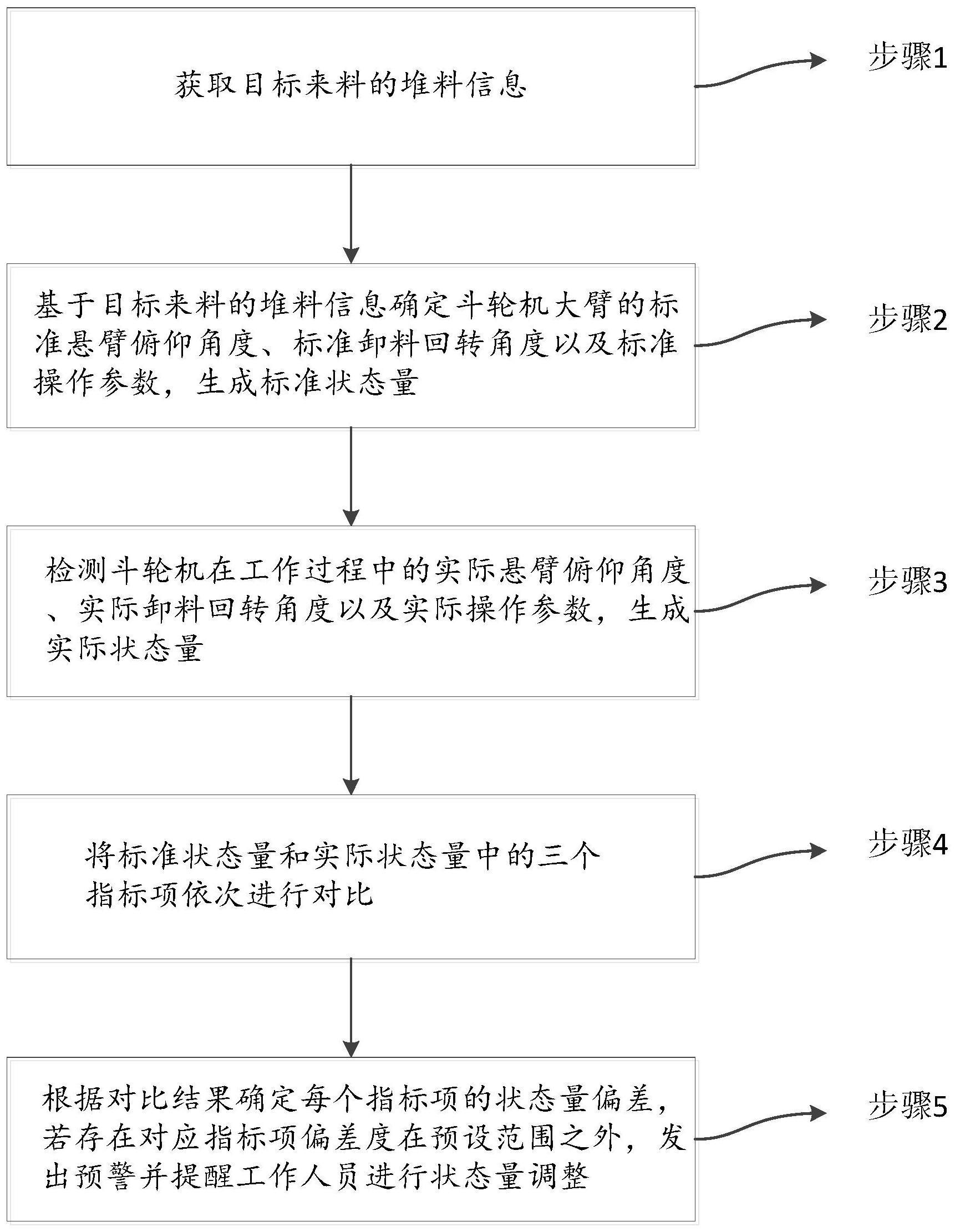

2、本发明提出一种斗轮机状态监测控制方法及系统,包括:

3、步骤1:获取目标来料的堆料信息;

4、步骤2:基于目标来料的堆料信息确定斗轮机大臂的标准悬臂俯仰角度、标准卸料回转角度以及标准操作参数,生成标准状态量;

5、步骤3:检测斗轮机在工作过程中的实际悬臂俯仰角度、实际卸料回转角度以及实际操作参数,生成实际状态量;

6、步骤4:将标准状态量和实际状态量中的三个指标项依次进行对比;

7、步骤5:根据对比结果确定每个指标项的状态量偏差,若存在对应指标项偏差度在预设范围之外,发出预警并提醒工作人员进行状态量调整。

8、优选的,获取目标来料的堆料信息,包括:

9、采集目标来料的图像信息,对所述图像信息进行解析以获取目标来料的材质信息和规模信息;

10、确定允许目标来料放置的地面大小,基于所述规模信息确定出目标来料的最佳送料高度;

11、基于所述材质信息从材质-密度数据库中筛查出目标来料的密度信息;

12、将目标来料的材质信息、规模信息、最佳送料高度以及密度信息确认为所述堆料信息。

13、优选的,基于目标来料的堆料信息确定斗轮机大臂的标准悬臂俯仰角度和标准卸料回转角度,包括:

14、基于最佳送料高度确定取料端大臂的待调整高度;

15、基于所述取料端大臂的待调整高度,确定所述取料端大臂与斗臂的夹角;

16、确定所述取料端大臂上的取料皮带与斗轮所卸载来料之间的摩擦力;

17、基于所述夹角和摩擦力,确定所卸载来料在取料端大臂上的传送速度;

18、确定斗轮机取料之后所对应卸料区的位置信息和高度信息;

19、基于所述卸料区的位置信息和高度信息,确定卸料端大臂的卸料高度和左右摆动幅度;

20、根据所述卸料端大臂的卸料高度,确定卸料端大臂的第一标准俯仰角度,以及根据所述取料端大臂的取料高度,确定所述取料端大臂的第二标准俯仰角度;

21、根据所述卸料端大臂的左右摆动幅度,确定标准卸料回转角度。

22、优选的,基于目标来料的堆料信息确定斗轮机大臂的标准操作参数,包括:

23、根据目标来料的堆料信息和斗轮机大臂的标准运料效率信息,计算运料时长;

24、基于目标来料在斗轮机大臂上的传送速度和斗轮数量,确定出斗轮的转动速度;

25、获取斗轮机大臂和斗轮的初始操控参数,根据所述初始操控参数获取斗轮机大臂的初始传送速度和斗轮的初始转动速度,根据所述目标回转角速度与初始转动速度的第一比例关系以及最佳传送速度与初始传送速度的第二比例关系,对所述初始操控参数进行调整,获取目标操控参数;

26、根据所述运料时长确定目标操控参数的起止时间点,将所述起止时间点和目标操控参数相关联以生成所述斗轮机大臂的标准操作参数。

27、优选的,根据标准悬臂俯仰角度、标准卸料回转角度以及标准操作参数生成标准状态量,包括:

28、根据标准悬臂俯仰角度获取斗轮机大臂的悬挂状态量化参数;

29、根据标准斗轮回转角度获取斗轮机大臂的上料状态量化参数;

30、根据标准操作参数获取斗轮机大臂的运行状态量化参数;

31、将所述取斗轮机大臂的悬挂状态量化参数和上料状态量化参数以及运行状态量化参数进行整合以生成标准状态量。

32、优选的,将标准状态量和实际状态量中的三个指标项依次进行对比,包括:

33、分别将所述标准状态量和实际状态量中的状态指标项进行划分;

34、获取划分结果中二者的同一状态指标项的指标值并将其区分为第一指标值和第二指标值,且对第一指标值和第二指标值进行对比。

35、优选的,根据对比结果确定每个指标项的状态量偏差,若存在对应指标项偏差度在预设范围之外,发出预警并提醒工作人员进行状态量调整,包括:

36、根据对比结果确定每个状态指标项的偏差值以及确定所述偏差值基于相应状态指标项所设定的预设偏差阈值的偏差方向;

37、将每个状态指标项的偏差值与该状态指标项的第一指标值进行比值计算,获取状态量偏差度;

38、将每个状态指标项的状态量偏差与对应的偏差方向进行结合,生成该状态指标项的状态量方向偏差度;

39、确定每个状态指标项的状态量方向偏差度是否在预设范围之外,若是,发出预警并提醒工作人员进行状态量调整。

40、优选的,根据实际悬臂俯仰角度、实际回转角度以及实际操作参数生成实际状态量之前,还包括:

41、获取斗轮机的运动学模型,根据目标来料的规模信息和材质信息构建斗轮机对于目标来料的虚拟传送测试场景;

42、根据目标来料的规模信息生成初始堆料信息,基于所述初始堆料信息在所述虚拟传送测试场景中运行斗轮机的运动学模型;

43、检测斗轮机在虚拟测试过程中斗轮机取料端大臂末端上斗轮的煤堆虚拟作用区域;

44、将所述煤堆虚拟作用区域与斗轮机取料端大臂末端上斗轮的煤堆标准作用区域进行比较,确定取料盲区以及所述取料盲区的区域结构;

45、基于所述取料盲区的区域结构,锁定现实场景中的实际煤堆对应的待检测区域,并向所述待检测区域的每个区域点发射超声波,获取每个区域点的作用介质;

46、根据每个区域点的作用介质,确定所述待检测区域存在的介质类型以及每个介质类型对应的介质数量点;

47、当所述介质类型只与堆料相关时,则判定所述初始堆料信息可行;

48、当所述介质类型与堆料相关以及还与斗轮相关时,根据与斗轮介质类型所述对应的介质数量点与总介质数量点的比较,判定所述初始堆料信息是否可行;

49、当比较结果大于预设阈值时,判定所述初始堆料信息不可行,并对所述初始堆料信息所对应的初始堆料进行位置调整,得到目标堆料;

50、否则,判定所述初始堆料信息可行。

51、一种用于斗轮机状态监测控制系统,包括:

52、获取模块:获取目标来料的堆料信息;

53、第一生成模块:基于目标来料的堆料信息确定斗轮机大臂的标准悬臂俯仰角度、标准卸料回转角度以及标准操作参数,生成标准状态量;

54、第二生成模块:检测斗轮机在工作过程中的实际悬臂俯仰角度、实际卸料回转角度以及实际操作参数,生成实际状态量;

55、对比模块:将标准状态量和实际状态量中的三个指标项依次进行对比;

56、调整模块:根据对比结果确定每个指标项的状态量偏差,若存在对应指标项偏差度在预设范围之外,发出预警并提醒工作人员进行状态量调整。

57、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

58、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!