一种顶开式集装箱立体堆场装置的制作方法

本发明涉及港口物流仓储装备,尤其涉及一种顶开式集装箱立体堆场装置及复合立体堆场装置。

背景技术:

1、随着港口贸易的发展,全球各大港口集装箱吞吐量稳步增长,传统地面堆场平均堆垛高度4-5个集装箱,早已不堪重负严重影响码头的作业效率,特别是我国有七个集装箱港口位列全球十大集装箱港口之列,重箱、空箱堆场港内均已满负荷运转,在港口外围也临时堆起了数量巨大的集装箱。为此,有一些港口开始向空中堆场和立体堆场发展。

2、空中堆场和立体堆场都是向上要空间增加集装箱的堆存高度从而增加容量,提高堆场单位面积的容积率。如新加坡空中堆场,建在港外货运站建筑的楼顶,空中堆场高度约60米,采用钢架结构,地面使用堆高机,空中使用架空桥式起重机,将空箱的堆存高度从传统的6层提升到15层。又如日本和迪拜的立体堆场,基本组成是:钢结构高层货架、两个货架之间配备stacker 起重机、与集卡交互处配备起重机、移动托盘车若干等,由起重机抓取集卡上的集装箱放置到下沉式的传送带系统内的托盘车上,由大型有轨堆垛机高速长距离搬运和高空存取集装箱。

3、此外,国内也有几个港口和企业在不断向高效率和高储存率的集装箱立体堆场装置研发,如公开号为cn115159179a、公开日为2022年10月11日公开的一种轨道式智能化集装箱码头装卸立体仓储系统及其作业方法,采用智能立体堆场装置,通过轨道式的rgv来完成集装箱从码头到集装箱存放区的运输,由集装箱立库的提升机将集装箱提升到多达十几层的库房,减小堆场占用土地面积,提高了堆场单位面积容积率。

4、但是,上述现有技术中,新加坡空中堆场只是在传统堆场基础上,巧妙运用高空吊具增加了集装箱的堆存高度,堆场地面仍由集卡和堆垛机作业,造成一定空间浪费。日本、迪拜以及国内公开的专利技术,均是采用了不同的机械立体停车场技术,虽然堆场容积率有所提高,但是集装箱的体积和重量与汽车是不能比拟的,导致集装箱立体机械式堆场的投资巨大,难于普及。

5、因此,针对上述现有港口立体堆场存在建造成本高、空间利用率较低的现状,研发一种建造成本低、空间利用率高、存取效率高的顶开式集装箱立体堆场装置是急需解决的问题。

技术实现思路

1、本发明的目的在于,针对现有港口立体堆场存在建造成本高、空间利用率较低的问题,提出并设计一种建造成本低、堆场密度高、存取效率高的顶开式集装箱立体堆场装置。

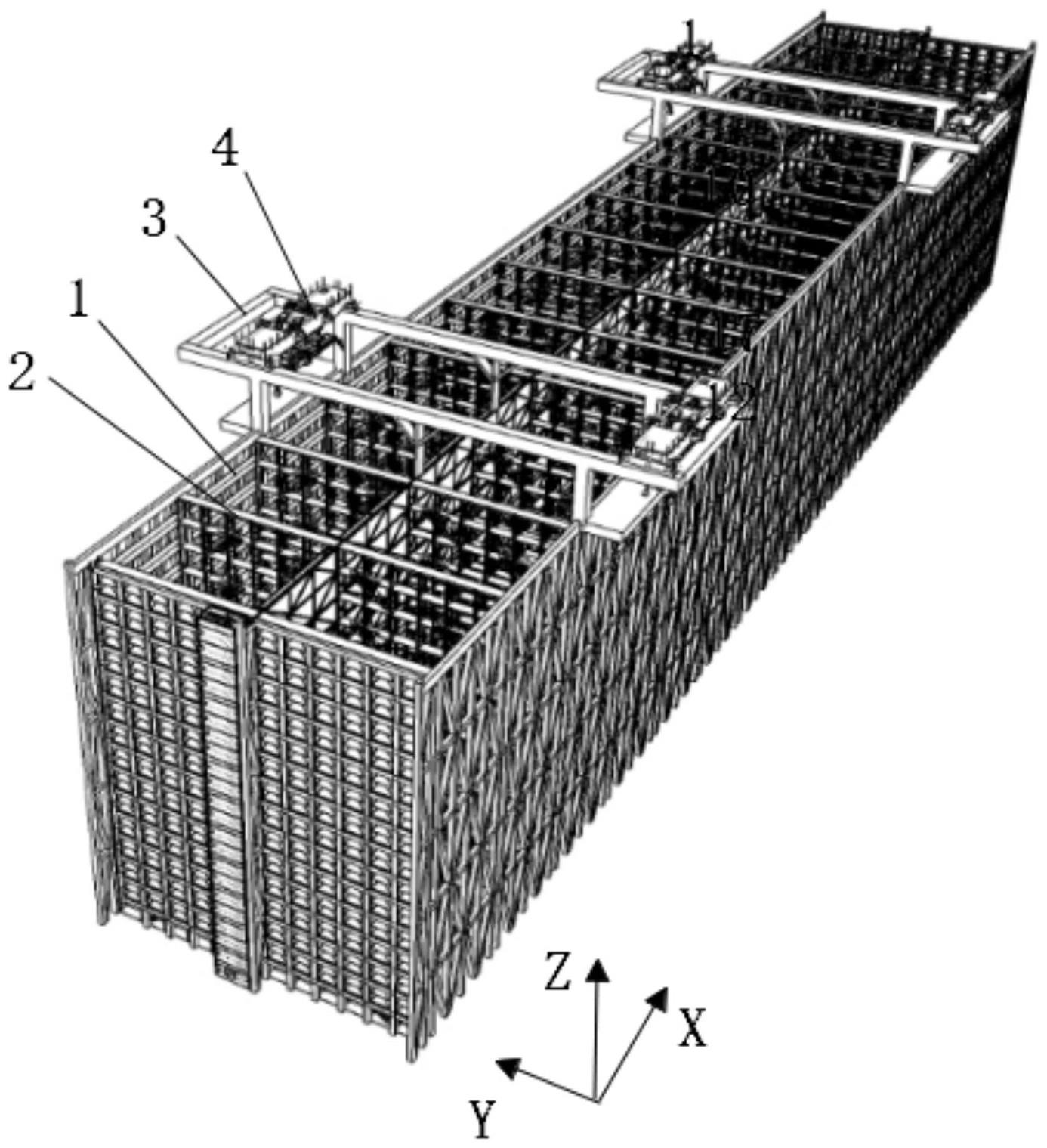

2、本发明为解决上述技术问题所采用的技术方案是:一种顶开式集装箱立体堆场装置,包括呈长方体状的钢结构架,钢结构架具有顶部开放的内部空间,钢结构架中设置有多个单元间隔壁,单元间隔壁沿钢结构架的x向排布,单元间隔壁将钢结构架的内部空间分隔为多个集装箱堆场单元,相邻两个单元间隔壁之间形成一个集装箱堆场单元,一个集装箱堆场单元x向与集装箱的长度相适配、y向和z向能够放置多个集装箱,钢结构架的顶部设置有x向主轨道,x向主轨道安装有双龙门桥式起重机。将钢结构架的内部空间划分为若干个集装箱堆场单元,顶部开放,从上部利用双龙门桥式起重机起吊集装箱,桥吊小车吊起钢结构架外侧集卡上的集装箱至钢结构架顶端后,桥吊小车沿着龙门桁架水平移动至钢结构架内部上空,对准集装箱堆存位置缓缓放下集装箱,不占用钢结构架的内部空间;同时,集装箱在集装箱堆场单元中沿y向和z向紧密排布,集装箱之间紧密排列,集装箱排布密度高,充分利用了立体堆场装置的空间,有效解决了现有港口堆场大面积占用土地、堆场利用率低的问题。而且,这种钢结构架仅仅是架体,内部没有动力传动装置、堆垛机等装置的布置,也仅是在上方安装双龙门桥式起重机,能够大幅节省建造成本,运维成本低、制造成本低、密度极高,可推广性及实用性高。

3、进一步的,每个集装箱堆场单元的两侧内壁设置有若干对竖向的集装箱导轨,相对两对集装箱导轨之间形成以集装箱宽度为标准的滑道竖井,滑道竖井的高度与钢结构架的高度一致。通过集装箱导轨将集装箱堆场单元均匀分隔呈多个滑道竖井,每个滑道竖井只允许集装箱沿其滑道垂直堆放,且滑道竖井对集装箱堆放起到导向限位功能;通过集装箱导轨相隔,间隙小,保证集装箱之间紧密排列,节省制造材料,减轻整个立体堆场装置的重量,也便于制造,降低成本。

4、进一步的,双龙门桥式起重机的龙门跨度与钢结构架的宽度一致,龙门高度应大于等于两个集装箱的高度,双龙门桥式起重机的一端向外探出钢结构架的一侧且探出大于两个集装箱宽度的距离。双龙门桥式起重机在其底部外侧设置一个集装箱缓存平台,同时双龙门桥式起重机设置两台桥吊小车在龙门桁架上移动。

5、或者是,双龙门桥式起重机的龙门跨度与钢结构架的宽度一致,龙门高度应大于等于两个集装箱的高度,双龙门桥式起重机的两端分别向外探出钢结构架的两侧且每端探出大于两个集装箱宽度的距离。双龙门桥式起重机在两侧底部外侧设置两个集装箱缓存平台,同时双龙门桥式起重机设置两台桥吊小车在龙门上移动。

6、双龙门桥式起重机探出钢结构架能够保证顺利的对钢结构架侧方的集卡上的集装箱进行吊运,实现立体堆场装置与集卡上集装箱的转运。布置两台桥吊小车,缓存平台用于暂存集装箱,两台桥吊小车同时工作,其中一台吊起集装箱后先暂存于缓存平台,另一台吊起缓存平台上放置的集装箱入场或出场,动作步骤衔接协调,提高集装箱转运节拍、效率。

7、进一步的,单元间隔壁的高度和长度与钢结构架的高度和宽度一致,在单元间隔壁内设置有与集装箱高度相一致的若干层y向检修通道,其宽度以一个人能够方便通行即可,且在相邻两层y向检修通道之间设有阶梯通道,在钢结构架x向两端中间各设置一部客货电梯,客货电梯可以通向任何一层y向检修通道,便于维修保养人员工作,如钢结构架螺丝松动、更换导轨和防腐作业等,以便于检修维护整个立体堆场装置工作。

8、进一步的,x向主轨道具有两条,分别布置于钢结构架顶部的两侧,双龙门桥式起重机通过左支腿和右支腿分别滑动或滚动安装于钢结构架两侧的x向主轨道上,实现双龙门桥式起重机在钢结构架沿x方向移动。具体到本方案中,采用滚动安装方式,左支腿和右支腿底部设置主动轮,由电机等动力组件驱动,沿x向主轨道进行移动。

9、进一步的,两条x向主轨道之间铺设有辅助轨道(分情况布置一条或两条辅助轨道),辅助轨道与x向主轨道平行,双龙门桥式起重机相应增加中间支腿与辅助轨道滑动或滚动连接。具体到本方案中,采用滚动安装方式,中间支腿底部设置从动轮,能够对双龙门桥式起重机多个位置支撑,以此减少龙门桁架桥吊结构尺寸和重量,进一步降低钢结构架建造成本。

10、进一步的,钢结构架内设置有辅助轨道支撑壁,辅助轨道支撑壁的长度与一个集装箱长度相适配、高度与钢结构架高度一致、宽度小于单元间隔壁的宽度,且在辅助轨道支撑壁内设置与集装箱高度相一致的若干层x向检修通道,并与单元间隔壁中的y向检修通道互通。操作人员可以在x向检修通道与y向检修通道之间走动,更加便于检修工作。

11、进一步的,在集装箱立体堆场装置全部或部分集装箱堆场单元设计成冷藏集装箱堆场单元,其单元间隔壁每层y向检修通道内每一个对应滑道竖井处设置一处电源插座,便于冷藏箱区域布置于两头,风机朝外,冷藏箱区域位置操作人员插接电源实现冷藏箱供电。

12、进一步的,通过两个完全一样的双龙门桥式起重机集装箱立体堆场装置背靠背组合形成复合立体堆场装置,只是搭载的龙门桁架桥吊一端探出钢结构架外,两个顶开式集装箱立体堆场装置复合连接处形成有一定宽度空间,在这个空间中设置与集装箱高度相一致的若干层检修通道,并与单元间隔壁中的y向检修通道互通。

13、以上仅仅介绍了集装箱立体堆场装置的机械结构设计原理,在实际建造中一定要采用物联网、大数据、5g通讯、云计算、北斗定位、数字化、智能化相关技术,塑造一个基于顶开式集装箱立体堆场技术装置的全新业务流程,达到堆存密度高、翻倒箱频率低、入场出场效率高的目的。使该项发明技术融入到现代集装箱自动化码头的管理系统当中去。

14、以上介绍的集装箱立体堆场装置结构是钢架结构,在现实中就一些特殊要求的客户,集装箱立体堆场装置结构也完全可以采用钢筋混凝土结构,也可以采用钢筋混凝土与钢架结构混合方式实施。

15、从以上技术方案可以看出,本发明具有以下优点:

16、本方案提供了一种顶开式集装箱立体堆场装置及复合立体堆场装置,将钢结构架的内部空间划分为若干个集装箱堆场单元,顶部开放,从上部和钢结构架外侧利用双龙门桥式起重机起吊集装箱,不占用钢结构架的内部空间;同时,集装箱在集装箱堆场单元中沿y向和z向紧密排布,集装箱之间紧密排列,集装箱排布密度高,充分利用了立体堆场装置的空间,有效解决了现有港口堆场大面积占用土地、堆场单位容积利用率低的问题。而且,这种钢结构架仅仅是架体,内部没有动力传动装置、堆垛机等设备,集装箱是直接放在钢结构架内的硬化的地面上,钢结构架不承载集装箱的重量,对钢结构架的造价和整个装置的地下基础投资都是较少的,另外又增加了辅助轨道,进一步降低了双龙门桥式起重机的重量,也进一步减少了钢结构架和地下基础的投资,这样能够大幅节省建造成本,运维成本低、制造成本低、密度极高,大大减少占用土地,可推广性及实用性高。此外,双龙门桥式起重机向外延伸出钢结构架,且桥吊小车能够移动到龙门桥吊桁架延伸出来的这一部分,集卡直接停在钢结构架的侧方,桥吊小车移动到钢结构架的侧方从集卡上起吊集装箱至集装箱堆场单元中或者从集装箱堆场单元中起吊集装箱至集卡上,实现集卡与立体堆场装置中集装箱的转运,钢结构架外侧可停放多辆运输车,起到了很好的衔接作用,提高转运效率。

- 还没有人留言评论。精彩留言会获得点赞!