带式输送机输送带磨损的检测方法及装置与流程

本发明涉及一种带式输送机输送带磨损的检测方法及装置,特别是用于冶金矿山、港口码头、煤矿开采、仓储物流等行业带式输送机输送带磨损的检测,属于物料输送。

背景技术:

1、带式输送机是输送设备中最主要的部分,具有输送能力大,输送距离长等诸多优点,广泛应用于散货物料的输送领域。带式输送机的寿命大多取决于输送带的寿命,输送带的正常使用寿命取决于输送带的磨损情况,输送带的损坏大多表现为承载工作面(即覆盖层)和边缘的磨损,输送带覆盖层的磨损主要是由输送物料与输送带、清扫器与输送带、托辊与传送带、滚筒与传送带的相对滑动而造成的磨损。输送带边缘的磨损主要是输送带跑偏时带边与机架的摩擦磨损。输送带的成本通常占带式输送机成本的30%~50%,采取相应的安检措施以降低输送带的磨损,延长其使用寿命,对带式输送机的正常运行和降低维护费用有着重要意义。

2、带式输送机的输送带通常是橡胶或橡胶复合材料的制品,输送带的破损主要是物料拖滑、托辊和滚筒摩擦、金属物件卡阻、物料矸石划伤等现象造成,输送带在初期的磨损是微型撕裂造成的,表面微观磨损形貌初期状况呈现唇型裂纹,再经磨损呈现舌型裂纹,舌型裂纹为初始损伤的状况,仍是输送带平面划痕;后期舌型裂纹长度不断延长或经多次割划,舌型裂纹呈现为舌型裂刺,为立体划痕。然后舌型裂刺脱落,在输送带表面形成凹坑,随着磨损时间的增长,诸多唇型裂纹、舌型裂纹、舌型裂刺、凹坑不断交替出现,造成输送带表面的隆起(沾染灰尘、运送物料的碎屑、露天的雨雪泥水等),表面积增大,实际是凹坑面积不断绵延、扩大,直至最后破损报废。

3、已有技术的带式输送机的输送带磨损检测主要是光电检测,自动化程度低下,很难对输送带在滚筒处的跑偏、打滑和托辊处的跑偏、外边缘的磨损做监测,磨损状况不可预防、易出现误检、漏检且缺乏对每次发生破损、撕裂故障信息的管理,存在数据丢失和混乱等现象。

技术实现思路

1、本发明的目的是提供一种带式输送机输送带磨损的检测方法及装置,应用3d结构光相机,在机和原位测量,便于设备维护及故障监测,针对不同的磨损状态进行监测,对输送带在滚筒处的跑偏、打滑和托辊处的跑偏、外边缘的磨损做监测,设备简易、价格低廉、易于应用,解决已有技术存在的上述问题。

2、本发明的技术方案是:

3、一种带式输送机输送带磨损的检测方法,通过与输送带承载工作面匹配的3d结构光相机采集输送带承载工作面和边缘的图像信息,经检测装置做边缘计算,或通过网络上传到云平台的图像数据做解算,按输送带承载工作面不同的磨损状况给出预警和报警;所述3d结构光相机对输送带承载工作面的磨损状况(裂纹、划伤和破损等)进行检测,获取三维信息,并对磨损状况的缺陷做出定性和定量表征评价,对输送带承载工作面磨损状况做出横向断带和纵向撕裂的趋势判断。

4、所述输送带承载工作面和边缘的磨损状况是根据输送带承载工作面上出现的舌型裂纹和舌型裂刺的长度来确定的。

5、检测到舌型裂纹和舌型裂刺长度为输送带工作面厚度的0.3倍时,即为报废警示标准,此时仅允许输送带短时轻载使用;若舌型裂纹和舌型裂刺长度为工作物的0.5倍时,停机换带,防断带、撕裂等重大事故的发生。所述的0.3倍和0.5倍,可通过设置更改以满足检测需求。

6、按gb/t 10595—2017带式输送机的国家标准,输送带的宽度一般在200毫米-3000毫米,对于输送带宽度过大的(宽度1400毫米以上),考虑相机的景深、焦距和视野等限制,采用2个或多个3d结构光相机在输送机同一位置排列成组布置,对输送带进行检测(以检测图像能录入输送带二侧外边缘为准)。

7、本发明为无接触式检测,无论输送机运行还是停止,都能对输送带表层的磨损量进行实时检测。

8、所述检测装置内置存储器、cpu等运算控制器和通信接口,经缆线与3d结构光相机连接,检测装置可内置图像处理的边缘算法或图像数据网络上传到上位控制器处理。

9、为简洁控制装置,避免图像的计算量,控制装置采用较小的图像分辨率,生成多个分辨率下的多尺度图像,达到在低分辨率尺度上对输送带磨损的弱纹理检测识别。

10、所述3d结构光相机设置在滚筒处时,可依据输入的输送机运行速度,监测输送带的运行速度和滚筒的转速,通过检测滚筒边缘与输送带边缘处的差别状况,监测输送机启动时间、张紧设备运行时间等运行参数,解算并监测输送带与滚筒的运行速度,实现对输送机打滑和跑偏故障的监测。

11、当3d结构光相机置于输送带槽型托辊承载处检测时,启动对槽形输送带的凹形补偿,以弥补检测图像的中间与边缘位置,因摄像头焦距、景深和视野影响的检测精度;所述凹形补偿:由于处于槽型托辊处的输送带为凹形,其两个边缘和中间部位不在一个平面,造成采集图像虚化,为此,采用凹形补偿算法:即相机焦距定位于输送带中间部位,景深和视野调整为最大,以使输送带中间和边缘部位采集的图像清晰;当输送带荷载时,网络远程调整相机焦距聚焦到接近物料表层,重点监控输送带二个边缘状况(监测输送带荷载物料状况);当输送带空载时,网络远程调整相机焦距聚焦到接近输送带中间部位,重点监控整个输送带表面状况(监测输送带磨损状况,焦距、景深和视野的调整极其互相之间的配置,可有相应的控制算法实现)通过监测输送带表面的刚度值、磨损状况和随承载载荷大小变化的膨胀量,可预估输送带使用寿命、承载载荷的最佳值、物料种类与磨损及运行速度的关系等参数,为输送机的智能化管控提供基础参数,为输送机生产商提供现场使用数据。

12、3d结构光相机经细小化后,可置于车辆轮胎内(与车轮同轴连接或胎压检测装置同置,与外部经无线通信传输数据信号和供给电源。)监测车轮轮胎内表面的状况。可用于各种汽车、飞机轮胎内表面状况的监测,以及各种密封部件、空间的内部状况监测。

13、检测装置设置cpu、存储和网络接口单元,可实时上传检测数据,能与云端服务器连接,可做故障数据的存储和查询。每组检测装置相互独立和网络通信,当一处的检测装置故障时,不会影响其它检测装置的正常运行。

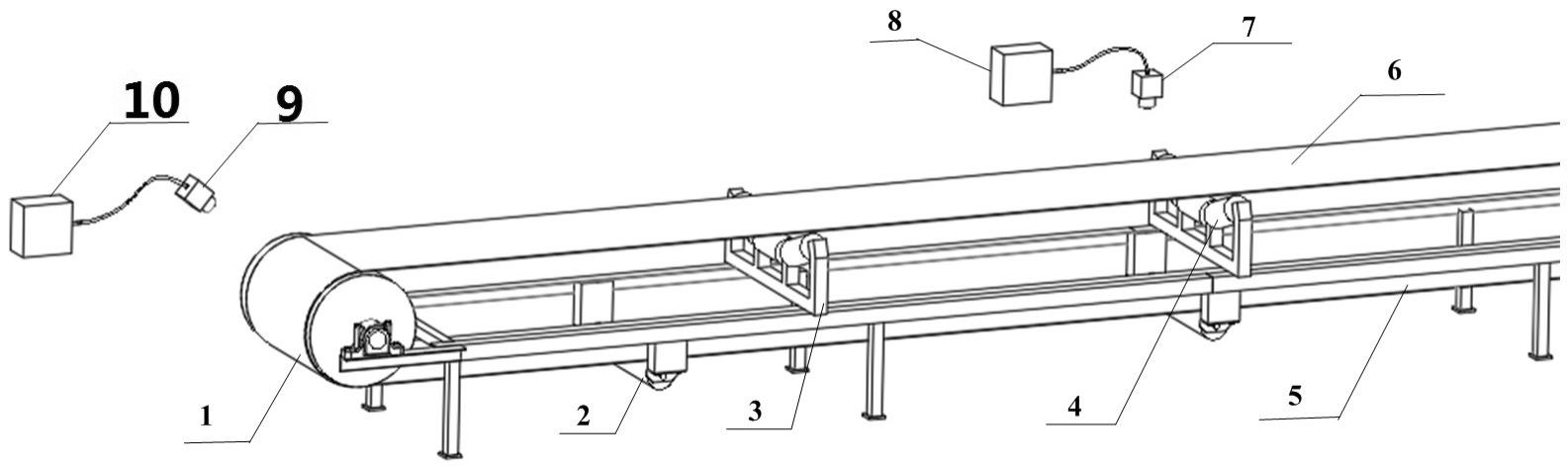

14、一种带式输送机输送带磨损的检测装置,包含滚筒、上托辊、托辊支架、槽型托辊、输送机桁架、输送带和3d结构光相机,输送机桁架的上面设置多个托辊支架,托辊支架上设置槽型托辊,输送机桁架的下面设置多个上托辊,输送机桁架的端部设有滚筒,输送带环绕上托辊、滚筒和槽型托辊布置;所述3d结构光相机与输送带承载工作面匹配设置,3d结构光相机朝向输送带承载工作面,采集输送带的图像信息进行处理。

15、所述3d结构光相机数量为多个,横向排列成组,布置在输送带上方。

16、所述3d结构光相机为多组,分别采集输送带不同位置的图像信息。

17、所述3d结构光相机安装在输送机的滚筒上方,此处输送带表面近于水平且平坦,极少物料残余,有利于画面拍摄;或者,安装在清扫器后方,检测回程输送带承载工作面图像信息,输送带承载工作面无物料,以免受到承载工作面上承载物料的影响。

18、所述3d结构光相机自带结构光光源,无论黑夜白昼光线如何,都可以进行实时检测。

19、所述3d结构光相机采集到的图像信号,进入检测装置进行处理,检测装置内置存储器、cpu和通信接口,经缆线与3d结构光相机连接,检测装置具有图像处理功能或图像数据通过网络上传到上位控制器处理。

20、本发明涉及的3d结构光相机是公知技术,是一组由投影仪和摄像头组成的系统结构,可集成于一体,也可分散设置,用投影仪投射特定的光信息到物体表面及背景后,由摄像头采集,根据物体造成的光信号的变化,来计算物体的位置和深度等信息,进而复原整个三维空间。结构光相机不依赖于物体本身的颜色和纹理,采用主动投影已知图案的方法来实现快速鲁棒的匹配特征点,达到检测精度高、适用范围广的功能。目前的结构光相机为成熟的产品,品牌众多,其参数通常为:测量范围为0.3~2.6米,视野为2110×1360米,检测精度为0.1毫米,完全满足带式输送机的输送带磨损的检测和安装需求。

21、本发明的积极效果:应用3d结构光相机,在机和原位测量,便于设备维护及故障监测,针对输送带的不同磨损状态进行实时监测,对输送带在滚筒处的跑偏、打滑和托辊处的跑偏、外边缘的磨损做监测,设备简易、价格低廉、易于应用。

- 还没有人留言评论。精彩留言会获得点赞!