一种集装箱装卸锁工作站及其控制方法与流程

本发明涉及集装箱码头的集装箱拆装锁销技术,尤其是涉及一种集装箱装卸锁工作站及其控制方法。

背景技术:

1、当前,在我国集装箱港口自动智能化建设中存在以下一个难题,在集装箱装船或卸货的过程中,需要对集装箱进行装锁和卸锁,集装箱的锁座位于集装箱顶部的四个顶点处以及底面的四个顶点,根据集装箱在船上的堆叠位置,处于最上层的集装箱的锁座上固定舱顶锁,处于最底层的集装箱的锁座上固定舱底锁,其余处于中间层的集装箱固定中间锁。因此一条船上的集装箱的锁头具有多种型号。

2、基于上述,现有技术中,集装箱自动装卸锁设备难以真正成功投入营运,具体原因如下:(1)目前现有的设备都在车道两旁或上方各布置了一条储存线供两边的1或2台机器人存或取锁头。这样的结果是每台机器人只能存取一种锁,而现实中一条船上的集装箱上有2-3种锁。以致不能储存全一条船上全部锁头。(2)现有设备的机器人上都只装上了一种锁型夹具,只能装卸一种和其类似型号锁头,不能快速自动转换别类锁型夹具,需要人工拆装更换夹具,无法适应同条船上2-3种锁型随时快速转换。结果就是只能自动装卸一条船上部份集装箱锁头,这样选择性装卸会增加港方生产上操作难度和降低设备效率和实用性。(3)现有设备都是单台一车道两边2-4台机器人的布置模式,设备是运行状态的只能装锁或卸锁,最理想运行方式是卸锁把有限的锁仓存满后就换成装锁,把锁仓装空后再换成卸锁。频繁转换装锁或卸锁会严重影响港口生产秩序。最后结果就是一直在卸锁头不储存,没有源源不断的储存的锁头就没有自动装锁的可能。那就大幅削弱了设备的功效和实用性。(4)现有设备要想持续自动高效工作既能卸锁又要装锁,那单台需要一名操作员协助设备2-4台机器人随时切换锁头夹具和装卸模式,也只比原人工2人操作省下1人,由于频繁人工换夹具和更换装卸模式,生产作业速度也比人工慢不少。

3、综上所述,上述问题导致装卸锁智能化没有获得全面性成功。

技术实现思路

1、本发明的目的在于为了解决现有技术存在的上述问题,从而提供一种集装箱装卸锁工作站,旨在解决针对集装箱上锁存在不同类型的锁进行自动拆装的问题,且可实现同时装锁和卸锁。

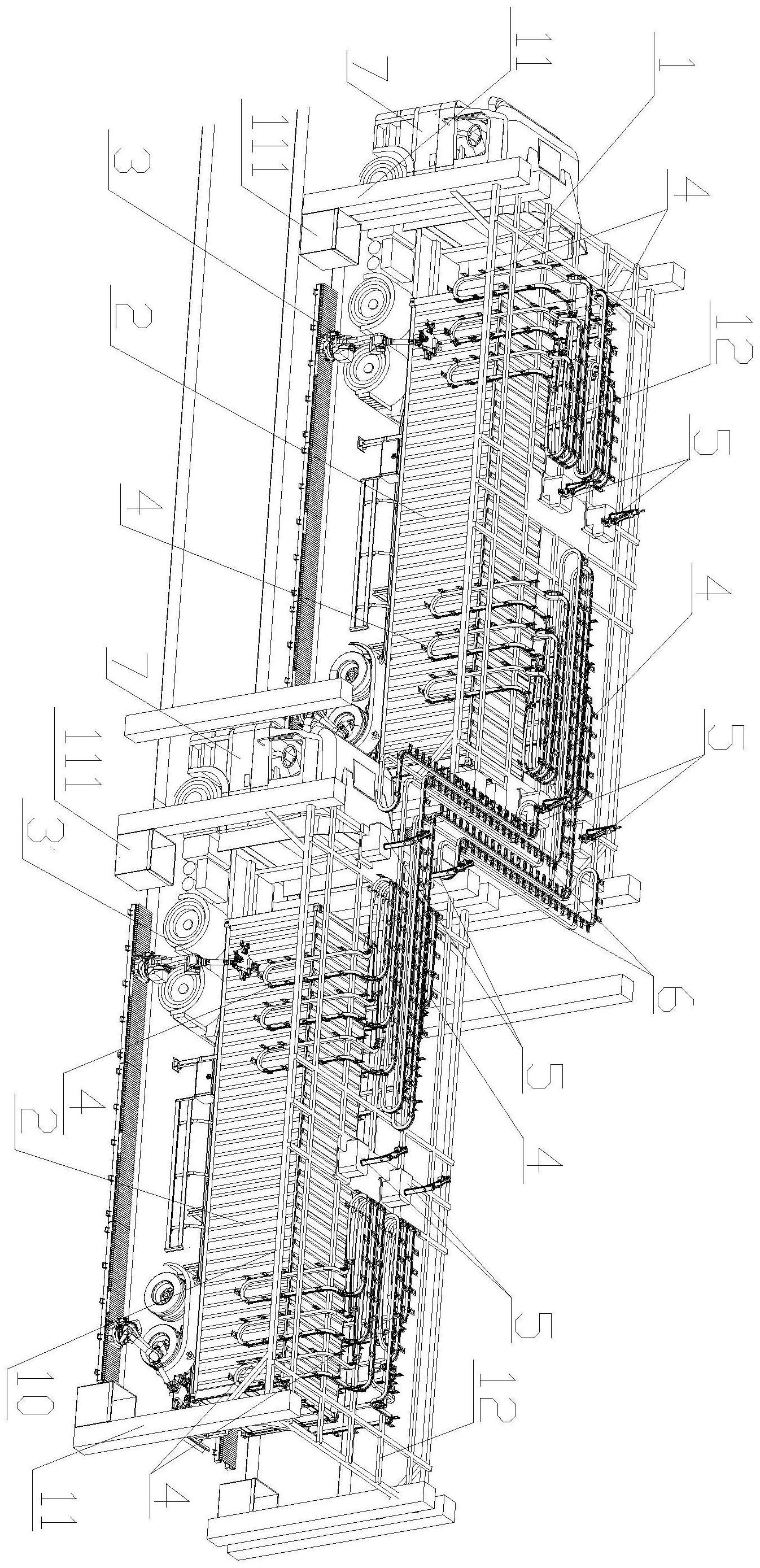

2、本发明采用的技术方案为:一种集装箱装卸锁工作站,包括第一装卸锁机构、第二装卸锁机构以及转运输送线,第一装卸锁机构以及第二装卸锁机构均包括支架、装卸锁机器人、链式储存线和转运机构,所述支架的前后方向形成供车辆通过的开口,且支架内形成停车区间,所述装卸锁机器人设有四个,支架的左右两侧各设置有两个装卸锁机器人,支架顶部设有四组链式储存线和四个转运机构,四组链式储存线的其中一端分别与四个转运机构位置相对应,四组链式储存线的另一端分别与四个装卸锁机器人位置相对应,四个装卸锁机器人分别对应集装箱四条竖边上、下两端处的两个锁座,各个装卸锁机器人上设有与各种锁头相适应的夹爪,所述装卸锁机器人可将所对应的两个锁座上的锁头卸下并转运安装在链式储存线上,也可将各个链式储存线上的锁头卸下并转运安装在集装箱所对应的两个锁座上;所述转运输送线包括四条转运链条,四条转运链条的第一端部分别与第一装卸锁机构上四个转运机构位置相对应,四条转运链条的第二端部分别与第二装卸锁机构上四个转运机构位置相对应,各个转运机构可将锁头在所对应的链式储存线以及转运输送线之间转运,所述链式储存线包括多条储存链条。

3、进一步地,上述的集装箱装卸锁工作站,其中:所述支架包括立柱和支撑架,所述支撑架固定连接于各根立柱上,所述转运机构固定连接于支撑架顶面,支撑架上形成有开口,所述链式储存线与支撑架固定连接,链式储存线一端处于支撑架顶面,另一端穿过支撑架上的开口处于支撑架下方与装卸锁机器人位置相对应,所述转运输送线的一端与第一装卸锁机构的支撑架固定连接,转运输送线的另一端与第二装卸锁机构的支撑架连接,各个装卸锁机器人旁侧设有容纳箱111。

4、进一步地,上述的集装箱装卸锁工作站,其中:储存链条包括第一u型段、第二u型段和固定件,第一u型段的两端与第二u型段两端相连接,使得储存链条呈闭环,第一u型段向下穿过支撑架的开口,使得第一u型段与装卸锁机器人位置相对应,第二u型段处于支撑架上部,所述固定件设有多个,各个固定件与储存链条内的传动机构相连接,使得固定件可在循环往复发生移动。

5、进一步地,上述的集装箱装卸锁工作站,其中:第一u型段的直线段端部与第二u型段的直线段端部之间通过连接段相连接,所述连接段呈弯曲状,使得第一u型段与第二u型段不处于同一平面,所述连接段与支撑架固定连接,所述第一u型段呈竖直设置,第二u型段呈水平设置,且第二u型段的两段直线段呈上下设置,第二u型段处于下方的直线段呈螺旋扭曲结构,使得固定件移动至第二u型段中处于上方的直线段时,固定件处于直线段的顶面,固定件上所形成的锁头放置口与水平面相平行,各个储存链条的第一u型段以及第二u型段均并排设置,所述装卸锁机器人与各个储存链条的第一u型段位置相对应,所述转运机构与各个储存链条的第二u型段位置相对应。

6、进一步地,上述的集装箱装卸锁工作站,其中:所述转运输送线包括第一转运链条、第二转运链条、第三转运链条和第四转运链条,所述第一转运链条、第二转运链条、第三转运链条和第四转运链条均包括第一u型段、连接段、第二u型段和固定件,第一u型段和第二u型段呈水平设置且二者朝向相反,各个所述转运链条的第一u型段的两段直线段的两端分别与两段连接段的一端相连接,两段连接段的另一端与第二u型段的两段直线段的两端相连接,使得各个转运链条形成闭环,转运链条上的所述固定件设有多个,各个固定件与转运链条内的传动机构相连接,使得固定件可在循环往复发生移动。

7、进一步地,上述的集装箱装卸锁工作站,其中:所述第二转运链条以及第三转运链条处于第一转运链条以及第四转运链条之间,各个转运链条的第一u型段并排设置,且各个转运链条的第二u型段并排设置,第一转运链条以及第四转运链条的第一u型段的直线段短于第二转运链条和第三转运链条的第一u型段的直线段,且,第一转运链条以及第四转运链条的第二u型段的直线段短于第二转运链条和第三转运链条的第二u型段的直线段,

8、所述第一转运链条上的第一u型段以及第四转运链条上的第一u型段分别与位于第二装卸锁机构上且靠近第一装卸锁机构的两个转运机构位置相对应

9、第一转运链条上的第二u型段以及第四转运链条上的第二u型段分别与处于第一装卸锁机构上且靠近第二装卸锁机构的两个转运机构位置相对应;

10、所述第二转运链条上的第一u型段以及第三转运链条上的第一u型段处于第二装卸锁机构上两个靠近第一装卸锁机构的两个链式储存线之间,且所述第二转运链条上的第一u型段以及第三转运链条上的第一u型段分别与位于第二装卸锁机构上且远离第一装卸锁机构的两个转运机构位置相对应;

11、所述第二转运链条上的第二u型段以及第三转运链条上的第二u型段处于第一装卸锁机构上两个靠近第二装卸锁机构的两个链式储存线之间,第二转运链条上的第二u型段以及第三转运链条上的第二u型段分别与处于第一装卸锁机构上且远离第二装卸锁机构的两个转运机构位置相对应。

12、进一步地,上述的集装箱装卸锁工作站,其中:所述装卸锁机器人包括移动平台、机器人本体和装卸锁机构,机器人本体安装于移动平台上,使得机器人本体可在移动平台上移动,移动平台与车辆行驶通道相平行,所述装卸锁机构包括转盘、施力装置和夹爪,所述转盘与机器人本体的转轴相连接,所述施力装置固定于转盘上,所述夹爪与施力装置相连接,所述施力装置带动夹爪打开/夹紧,所述夹爪设有与锁头相适应的卡合部,所述转盘转动选择合适的夹爪与锁头型号相匹配。

13、进一步地,上述的集装箱装卸锁工作站,其中:所述转运机构包括底座、y轴移动机构、x轴移动机构、气缸、夹爪和转向部件,所述y轴移动机构可旋转底与底座相连接,所述x轴移动机构连接于y轴移动机构上,使得x轴移动机构可在竖直方向上发生移动,所述转向部件连接于x轴移动机构上,所述气缸与转向部件相连接,所述夹爪与气缸相连接,气缸带动夹爪打开/闭合,所述x轴移动机构带动夹爪在x轴方向发生移动,所述转向部件带动夹爪转动,所述夹爪包括第一夹板与第二夹板,第一夹板与第二夹板相对设置,第一夹板与第二夹板之间形成矩形状锁头放置口。

14、本发明还公开了一种集装箱装卸锁工作站的控制方法,所述第一装卸锁机构和第二装卸锁机构实现对集装箱的同时卸锁或同时装锁;

15、当第一装卸锁机构和第二装卸锁机构执行同时卸锁作业时,包括以下步骤:

16、(1)集装箱由车辆运载进入第一装卸锁机构和第二装卸锁机构内的停车区间停住;

17、(2)控制各个装卸锁机器人各自抵近锁头,转动装卸锁机器人上的转盘,选择相匹配的夹爪将集装箱各个顶点处锁座上的锁头卸下,之后装卸锁机器人运动至控制系统预先设置的与所取下的锁头锁型相对应的储存链条上的存锁口位置,装卸锁机器人将锁头落位至储存链条上,而后储存链条运转上送一链节停下,等待下个同型号锁头进位;

18、(3)待集装箱上的锁头都被取下后,机装卸锁机器人回安全位,控制系统发出卸锁完成信号,该车辆驶离停车区间,等待下辆车辆拉来的集装箱;

19、各条储存链条逐个按锁型接存种锁头直至存满,装卸锁机器人接到控制系统指令暂时不存该型号锁头,将从集装箱上取下的锁头直接丢到容纳箱内,直到有空位再存锁头;

20、当第一装卸锁机构和第二装卸锁机构执行同时装锁作业时,包括以下步骤:

21、(1)集装箱由车辆运载进入第一装卸锁机构和第二装卸锁机构内的停车区间停住;

22、(2)控制各个装卸锁机器人各自抵近链式储存线,转动装卸锁机器人上的转盘,选择相匹配的夹爪从储存有所需锁型的储存链条上的存锁口位置取下相对应锁型的锁头,之后装卸锁机器人运动至控制系统预先设置的集装箱上锁对应的锁座位置,将锁头挂装在集装箱锁座上,储存链条运转上送链节停下,等待取用下一个锁头;

23、(3)待集装箱上都装挂上锁头后,机装卸锁机器人回安全位,控制系统发出装锁完成信号,该车辆驶离停车区间,等待下辆车辆拉来的集装箱;

24、当有某一条储存链条的锁头被取完时,装卸锁机器人接到控制系统指令暂时不取该型号锁头,待补充该条储存链条上的锁头后再进行工作。

25、本发明还公开了一种集装箱装卸锁工作站的控制方法,所述第一装卸锁机构和第二装卸锁机构其中一个进行装锁作业,另一个进行卸锁作业,包括以下步骤:

26、(1)两组集装箱由两辆车辆分别运载进入第一装卸锁机构和第二装卸锁机构内的停车区间停住;

27、(2)两个装卸锁工作站分别进行装锁作业和卸锁作业;

28、进行卸锁作业的装卸锁机构,包括以下步骤:

29、①控制各个装卸锁机器人各自抵近锁头,转动装卸锁机器人上的转盘,选择相匹配的夹爪将集装箱各个顶点处锁座上的锁头卸下,之后装卸锁机器人运动至控制系统预先设置的与所取下的锁头锁型相对应的储存链条上的存锁口位置,装卸锁机器人将锁头落位至储存链条上,而后储存链条运转上送一链节停下,等待下个同型号锁头进位;

30、②待集装箱上的锁头都被取下后,机装卸锁机器人回安全位,控制系统发出卸锁完成信号,该车辆驶离停车区间,等待下辆车辆拉来的集装箱;

31、③各条储存链条逐个按锁型接存种锁头直至存满,装卸锁机器人接到控制系统指令暂时不存该型号锁头,将从集装箱上取下的锁头直接丢到容纳箱内,直到有空位再存锁头;

32、进行装锁作业的装卸锁机构,包括以下步骤:

33、①控制各个装卸锁机器人各自抵近链式储存线,转动装卸锁机器人上的转盘,选择相匹配的夹爪从储存有所需锁型的储存链条上的存锁口位置取下相对应锁型的锁头,之后装卸锁机器人运动至控制系统预先设置的集装箱上锁对应的锁座位置,将锁头挂装在集装箱锁座上,储存链条运转上送链节停下,等待取用下一个锁头;

34、②待集装箱上都装挂上锁头后,机装卸锁机器人回安全位,控制系统发出装锁完成信号,该车辆驶离停车区间,等待下辆车辆拉来的集装箱;

35、③当有某一条储存链条的锁头被取完时,装卸锁机器人接到控制系统指令暂时不取该型号锁头,待补充该条储存链条上的锁头后再进行工作;

36、(3)将进行卸锁作业的装卸锁机构上的锁头转运至进行装锁作业的装卸锁机构上,包括以下步骤:

37、①执行卸锁作业的装卸锁机构,其储存链条不断上送锁头;

38、②当锁头逐步移动至靠近转运机构的位置时,转运机构根据锁型需要选择相应锁头,将其所对应的各条储存链条上的锁头转运至转运输送线所对应的各条转运链条上;

39、③等转运机构松开锁头离开后,转运链条向前传动一个链节,等待下个同型号锁头;

40、④锁头被转运链条逐步转运至靠近执行装锁作业的装卸锁机构上对应的转运机构,该对应的转运机构将按需将其所对应的转运链条上的锁头转运至执行装锁作业的装卸锁机构所对应的储存链条上,从而实现锁头的转运工作;

41、各个转运链条执行一轮锁头转运工作的过程中,转运链条上的锁头为同一锁型,待同一种锁型的锁头转运完毕后,根据需要选择是否更换锁型进行转运。

42、本发明的显著的技术进步体现在:(1)本发明中每台装卸锁机器人对应有多条储存链条,可供卸锁时储存各种类型锁,完全能存全一条船上各个型号的锁头,也可以都用来储存一种锁头增大周转量来适应码头生产上多种需要;(2)在卸锁或装锁过程中,针对不同型号的锁头,装卸锁机器人会调用对应锁型的夹爪来执行卸锁或装锁作业,无需人工参与,不仅速度快还更安全;(3)本发明中从用于卸锁的装卸锁机构从集装箱上取下的各类锁头会通过其上层链式储存线、转运输送线及转运机构不断得输送到另一装卸锁机构上,随时等候装卸锁机器人夹取指定类型的锁头装到进站的集装箱上,实现一边卸锁,另一边装锁,无需人工参与,实现了高速高效智能装卸锁。(4)链式储存线、转运输送线及转运机构均安装于处于顶部的支撑架上,空间较大,从而可设置更多的链式储存线、转运输送线及转运机构却不用占用地面空间,非常适用拥挤繁忙的码头现况,同时更多的转运输送线又能储存更多的锁头,扩大的周转量更好得适应了码头平面运输多变的实况,有效解决了装锁端需要等锁头的情况,使设备能长时保持高效运行状态。(5)第一装卸锁机构和第二装卸锁机构形成双车道布置,实现了高度自动化设计,大幅减少生产人员,只需人工设置模式等参数和处理人机对话就可以实现全程自动高速运行,大大提高了工作效率,经济效益尤为显著。

- 还没有人留言评论。精彩留言会获得点赞!