取料装置的制作方法

本发明涉及自动化设备,具体而言,涉及一种取料装置。

背景技术:

1、现有技术中,应用自动化设备取料已逐渐代替了人工取料方式,常见的自动化取料设备通常将待取的物料放在拖盘或载带内进行传输取料,但是,对于尺寸较小或者数量较多的料棒,这种取料方式很难实现自动送料,最终还需要人工手动上料,自动化程度低;或者,将较多的料棒放置在料仓内,料仓下方具有出料口,单根料棒可以通过出料口出料,但是,取出单根料棒的同时,存料仓内的其他料棒也会随之掉落,很难保证料棒的均匀出料。

技术实现思路

1、本发明的主要目的在于提供一种取料装置,以解决现有技术中的取出单根料棒的同时料仓内其他料棒也会随之掉落的问题。

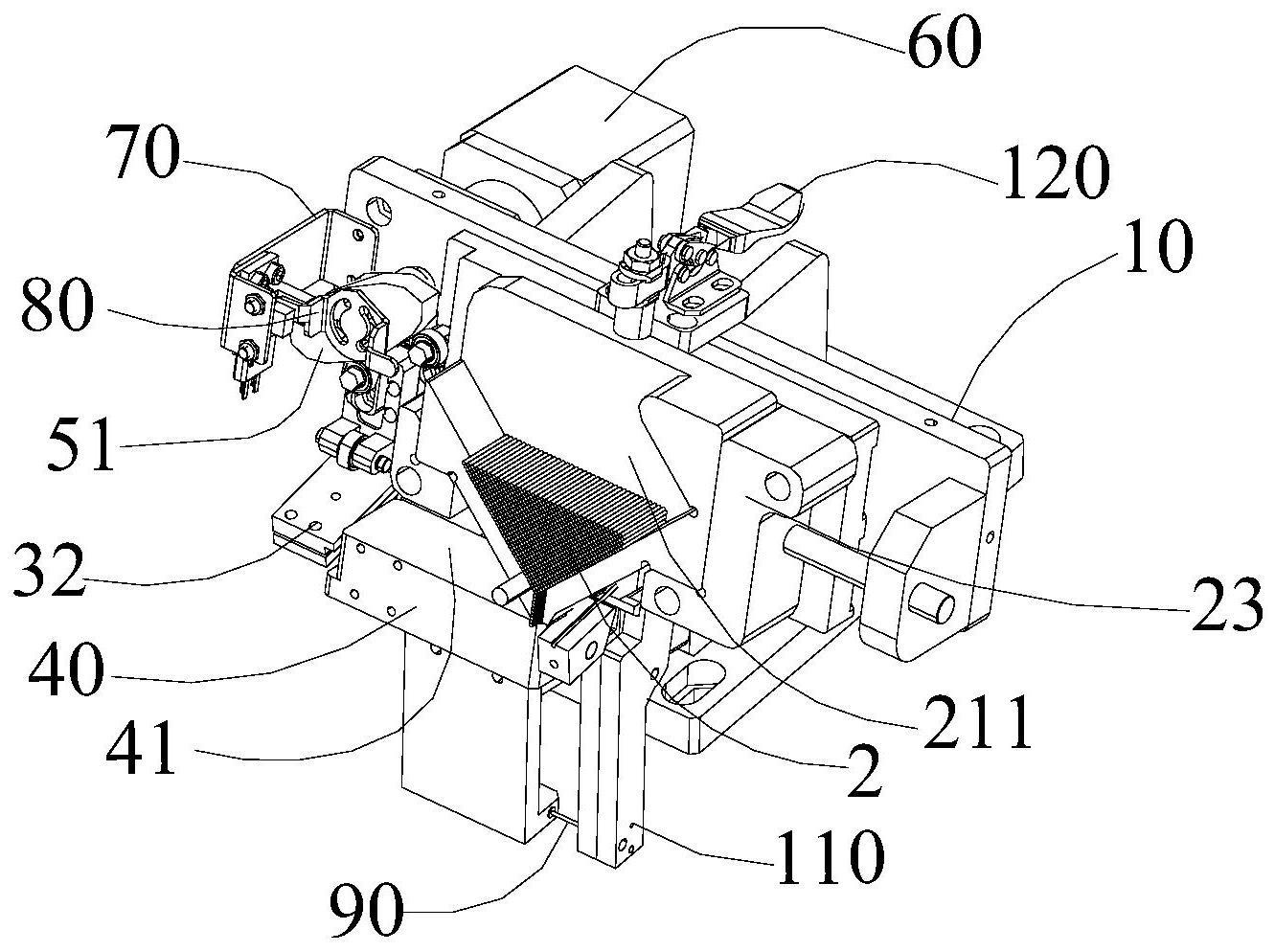

2、为了实现上述目的,本发明提供了一种取料装置,用于取出料仓内水平放置的待取料棒,取料装置包括基座、第一运动机构、第二运动机构和挡料平台,其中,第一运动机构沿第一方向可滑动地设置在基座上,且第一运动机构具有料仓以及与料仓连通的出料口;第二运动机构具有滑动部和转动部,滑动部沿与第一方向垂直的第二方向可滑动地设置在基座上,转动部沿第一方向延伸设置并位于第一运动机构的下方,滑动部与转动部驱动连接,以使转动部远离滑动部驱动部一端的接料端可在与水平方向呈0°的接料状态,以及与水平方向呈第一预设角度a的卸料状态之间进行状态切换;挡料平台设置在基座上并位于第一运动机构的下方,挡料平台朝向第一运动机构一侧的表面为挡料面,且挡料面所在平面与接料端处于接料状态时的接料面在同一水平面上,以使第一运动机构沿第一方向滑动时可在接料面和挡料面之间进行位置切换。

3、进一步地,第一预设角度a满足:0<a≤45°。

4、进一步地,滑动部位于第一运动机构滑动方向上的一侧。

5、进一步地,出料口所在的平面为水平面。

6、进一步地,取料装置还包括间歇驱动部,间歇驱动部可转动地设置在基座上,间歇驱动部具有驱动区域和间歇区域;当驱动区域朝向第一运动机构,且间歇区域朝向滑动部时,间歇驱动部通过驱动区域与第一运动机构驱动连接,且滑动部处于间歇状态;当驱动区域朝向滑动部,且间歇区域朝向第一运动机构时,间歇驱动部通过驱动区域与滑动部驱动连接,且第一运动机构处于间歇状态。

7、进一步地,取料装置还包括第一驱动电机,第一驱动电机设置在基座上,且第一驱动电机通过第一驱动轴与间歇驱动部驱动连接,间歇驱动部包括凸轮结构,凸轮结构具有驱动区域和间歇区域,驱动区域和间歇区域均为两个,两个驱动区域呈180°对置设置,且两个间歇区域呈180°对置设置,以使凸轮结构呈对称结构。

8、进一步地,取料装置还包括光电感应器、光电感应结构和控制模块,其中,光电感应器设置在基座上,光电感应器朝向凸轮结构的一侧具有感应区域,且感应区域呈敞口状;光电感应结构与凸轮结构同轴设置,并位于凸轮结构远离第一驱动电机的一侧,光电感应结构具有两个光电感应板,两个光电感应板呈180°对置设置,且两个光电感应板的朝向分别与两个间歇区域的朝向一致;控制模块与光电感应器信号连接,且控制模块与第一驱动电机控制连接;其中,光电感应结构与凸轮结构同步转动,光电感应板具有转入感应区域的感应状态,以及光电感应板具有转出感应区域的非感应状态;当光电感应器检测到光电感应板转入感应区域时,接料端处于卸料状态,控制模块获取光电感应器的感应信号并控制第一驱动电机停止运行。

9、进一步地,第一方向为水平方向,第二方向为竖直方向,取料装置还包括接料结构,接料结构设置在基座上并位于接料端的下方,接料结构具有接料通道以及与接料通道连通的接料入口和接料出口,且接料通道沿竖直方向延伸设置,以使呈水平状态的待取料棒以呈竖直状态的方式进入接料通道内。

10、进一步地,接料入口的横截面的截面积大于接料出口的横截面的截面积。

11、进一步地,在接料入口至接料出口的方向上,接料通道的至少一部分呈v型。

12、进一步地,接料通道的通道壁上开设有光纤感应孔,取料装置还包括光纤感应器,光纤感应器设置在挡料平台的下方并与光纤感应孔相对设置,以通过光纤感应器检测接料通道内的接料情况。

13、进一步地,第一运动机构包括第一安装座和第一推轮结构,其中,第一安装座沿第一方向可滑动地设置在基座上,料仓可拆卸地安装在第一安装座上;第一推轮结构可转动地设置在第一安装座上,凸轮结构与第一推轮结构驱动连接,且第一推轮结构的轴向与凸轮结构的轴向平行。

14、进一步地,第一运动机构还包括第一安装结构,第一安装结构设置在第一安装座上,第一安装结构具有第一安装孔,第一推轮结构通过第一安装孔与第一安装结构可拆卸地连接;其中,第一安装孔为多个,多个第一安装孔沿第二方向间隔设置。

15、进一步地,料仓具有相连通的储料腔段和导向腔段,且储料腔段位于导向腔段的上方,储料腔段呈v型,且储料腔段的大端位于上方,储料腔段的小端位于下方,导向腔段的腔截面的截面积与储料腔段的小端侧的腔截面的截面积一致,导向腔段远离储料腔段的一端具有出料口。

16、进一步地,储料腔段的腔壁面上开设有限位槽,且限位槽靠近储料腔段的小端侧设置,第一运动机构还包括拨动辊,拨动辊可转动地设置在限位槽处,且拨动辊的轴向与位于储料腔段内的待取料棒的轴向平行,拨动辊的外周面具有拨动区域和非拨动区域,在拨动辊转动过程中,拨动区域可凸出限位槽的槽口,非拨动区域位于限位槽内。

17、进一步地,料仓上开设有装配通孔,装配通孔沿拨动辊的轴向延伸并贯通料仓的前后端面,装配通孔的延伸路径经过限位槽,取料装置还包括第二驱动电机,第二驱动电机设置在基座上,且第二驱动电机的第二驱动轴穿设在装配通孔处,拨动辊套设在第二驱动轴的外周侧,以通过第二驱动轴与拨动辊驱动连接。

18、进一步地,拨动辊与第二驱动轴偏心设置。

19、进一步地,滑动部包括第二安装座和第二推轮结构,其中,第二安装座沿第二方向可滑动地设置在基座上;第二推轮结构可转动地设置在第二安装座上,凸轮结构与第二推轮结构驱动连接,且第二推轮结构的轴向与凸轮结构的轴向平行。

20、进一步地,滑动部还包括第二安装结构,第二安装结构设置在第二安装座上,第二安装结构具有第二安装孔,第二推轮结构通过第二安装孔与第二安装结构可拆卸地连接;其中,第二安装孔为多个,多个第二安装孔沿第二方向间隔设置。

21、进一步地,第二安装座包括相连接的竖直安装段和水平安装段,以使第二安装座呈l型,第二推轮结构位于竖直安装段上,滑动部还包括第三推轮结构,第三推轮结构可转动地设置在水平安装段上,且第三推轮结构的轴向沿第一方向延伸设置,以使第三推轮结构与转动部滚动接触。

22、进一步地,转动部包括旋转轴、转动推板和接料块,其中,旋转轴沿第一方向穿设在挡料平台上,且旋转轴的轴向两端均穿出挡料平台设置,旋转轴相对于挡料平台可转动地设置;转动推板与旋转轴的第一端连接,且转动推板远离旋转轴的一侧与第三推轮结构连接;接料块与旋转轴的第二端连接以形成接料端,接料块朝向第一运动机构一侧的表面具有接料凹槽(3231),接料凹槽(3231)的延伸方向与料仓内的待取料棒的延伸方向一致。

23、应用本发明的技术方案,通过将取料装置包括基座、第一运动机构、第二运动机构和挡料平台,其中,第一运动机构沿第一方向可滑动地设置在基座上,且第一运动机构具有料仓以及与料仓连通的出料口;第二运动机构具有滑动部和转动部,滑动部沿与第一方向垂直的第二方向可滑动地设置在基座上,转动部沿第一方向延伸设置并位于第一运动机构的下方,滑动部与转动部驱动连接,以使转动部远离滑动部驱动部一端的接料端可在与水平方向呈0°的接料状态,以及与水平方向呈第一预设角度a的卸料状态之间进行状态切换;挡料平台设置在基座上并位于第一运动机构的下方,挡料平台朝向第一运动机构一侧的表面为挡料面,且挡料面所在平面与接料端处于接料状态时的接料面在同一水平面上,以使第一运动机构沿第一方向滑动时可在接料面和挡料面之间进行位置切换,当第一运动机构沿第一方向滑动使出料口对应接料面时,出料口落出的单根料棒被接料端接住,此时接料端处于接料状态;当第一运动机构沿第一方向滑动使出料口对应挡料面时,出料口被挡料面挡住,以防止料仓内的其他料棒也会随之掉落,接料端与水平方向呈第一预设角度a,单根料棒从接料端划出,此时接料端处于卸料状态。接料端在接料状态和卸料状态之间进行切换,实现单根料棒的取料,不需要人工手动上料,节约人工成本,自动化程度更高。

- 还没有人留言评论。精彩留言会获得点赞!