一种盾构机管片智能化吊运方法及吊运系统与流程

本发明涉及盾构机,尤其涉及一种盾构机管片智能化吊运方法及吊运系统。

背景技术:

1、盾构机施工主要分为盾构机掘进和管片拼装两个工序,其中管片吊运衔接盾构机掘进和管片拼装,为施工中重要环节。

2、传统人工吊运管片较为复杂繁琐,通过人工操作管片吊装设备将管片抓取,抓取后的管片起吊运送至喂片机区域,将吊运管片准确放置在喂片机末端,再由人工操作喂片机装载,运载管片到拼装机区域,完成一块管片的吊运操作。人工吊运效率难以保证,控制精度要求较高,对人员操作熟练度要求也很高,并且采用人工吊运管片存在诸多安全风险,因管片吊运引发的安全事故时有发生。

3、相比传统人工吊运,管片机械化吊运方法能够提高吊运效率以及安全性。但是,现有的管片机械化吊运方法采用3d点云获取原始坐标,由管片定位圆孔和注浆孔位置剔除异常坐标,经处理计算得出目标点坐标和角度。该方法存在局限性,仅靠定位圆孔和注浆孔无法有效剔除异常坐标,异常坐标在处理过程中会引入误差,造成定位销无法精确插入定位孔,导致自动吊运管片效率低甚至不能实现管片机械化吊运。

4、以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种盾构机管片智能化吊运方法及吊运系统,能够精确的定位、抓取和吊运管片,并且能够提高管片吊运的效率。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种盾构机管片智能化吊运方法,包括以下步骤:

4、预先获取管片特征标志物的信息并将其输入至吊运系统中,所述特征标志物在所述管片出厂前按照加工文档预设在管片上,所述特征标志物信息包括特征标志位的形状、尺寸以及其相对所述管片的位置信息;

5、重复以下步骤,确定当前待吊运管片的空间姿态并调整吊具空间姿态,直至所述吊具移动至所述管片的待吊运区域,完成管片智能化吊运的粗定位:

6、扫描当前待吊运的管片的轮廓外形,通过获取的所述管片的三维点云数据在空间内构建所述管片的空间坐标信息,重建管片三维模型;

7、根据所述管片的空间坐标信息和三维模型,进行数据处理和运动学模型解算,获取所述管片空间坐标姿态并且生成吊具粗定位动作指令;

8、按照所述吊具粗定位动作指令驱动吊具进行空间姿态调整,所述空间姿态调整包括控制所述吊具在水平面内和竖直方向平移以及在水平面内旋转;

9、获取所述管片的图像信息并识别所述特征标志物,确定所述特征标志物的特征点对应的平面坐标,获取所述管片的高度数据,构建所述特征点的空间三维坐标;

10、根据所述特征点的三维坐标数据以及所述特征标志物的信息确定所述吊具与所述管片的相对位置,根据所述吊具与所述管片的相对位置生成所述吊具精定位动作指令,并根据所述精定位指令实时调整所述吊具的空间姿态,直至完成所述管片的精确定位并抓取管片;

11、根据所述管片的当前位置信息、待卸载管片的目标区域位置信息以及管片周围机械干涉及环境信息规划管片智能化吊运路径;

12、控制吊具根据所述规划的管片智能化吊运路径将所述管片自动吊运至待卸载管片的目标区域。

13、进一步地,承前所述的任一技术方案或多个技术方案的组合,根据被抓取管片的当前位置信息、待卸载管片的目标区域位置信息以及管片周围的机械干涉环境信息规划多条管片智能化吊运路径,并通过模拟计算选择最优的运动路径作为管片智能化吊运路径;和/或,

14、在根据所述管片智能化吊运路径吊运所述管片的过程中,监测所述吊具的空间位置姿态以及管片周围的机械干涉及环境信息,当所述吊具的空间位置姿态不满足预设的要求或者所述管片周围的机械干涉及环境信息不满足预设的要求,则调整所述吊具的空间位置姿态或者调整所述吊具的运动路径。

15、进一步地,承前所述的任一技术方案或多个技术方案的组合,控制吊具根据所述规划的管片智能化吊运路径对所述管片进行自动吊运包括:

16、检测当前待吊运的管片的抓取状态,若抓取到位,则控制所述吊具吊运所述管片直至达到预设的高度;和/或,控制所述吊具吊运所述管片在水平面内移动预设的距离;和/或,控制所述吊具吊运所述管片按照预设的角度进行旋转;直至所述管片的空间坐标姿态达到预设的要求;

17、控制所述吊具吊运所述管片下降,当所述管片下降高度到达指定高度且设置在所述吊具的吊运重量满足管片释放要求,则将释放管片至指定卸载区域;其中,所述吊具的吊运重量通过设置在所述吊具上的传感器进行测量。

18、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述吊具的空间姿态调整包括调节所述吊具的空间坐标和空间姿态,其中,所述吊具的空间坐标通过控制吊具在水平面内平移和/或竖直方向平移进行调整;所述吊具的空间姿态通过控制吊具在水平面内旋转进行调整;和/或,

19、获取所述管片的图像信息并识别所述管片上的特征标志物,确定所述特征标志物的特征点对应的平面坐标,通过以下方式实现:

20、通过图像采集装置采集在所述吊具动作过程中的当前待吊运管片的视频,通过数据帧的方式截取视频流,实时获取拍摄图像,通过图像处理解算所述管片标志物的特征点的平面坐标。

21、进一步地,承前所述的任一技术方案或多个技术方案的组合,根据所述精定位指令实时调整所述吊具的空间姿态,直至完成所述管片的精确定位并抓取管片;其中,所述管片精定位以引导所述吊具的定位销插入所述管片的孔位为目标,实时微调所述吊具的动作幅度,包括调整所述吊具在水平面内移动、竖直方向移动以及在水平面内旋转。

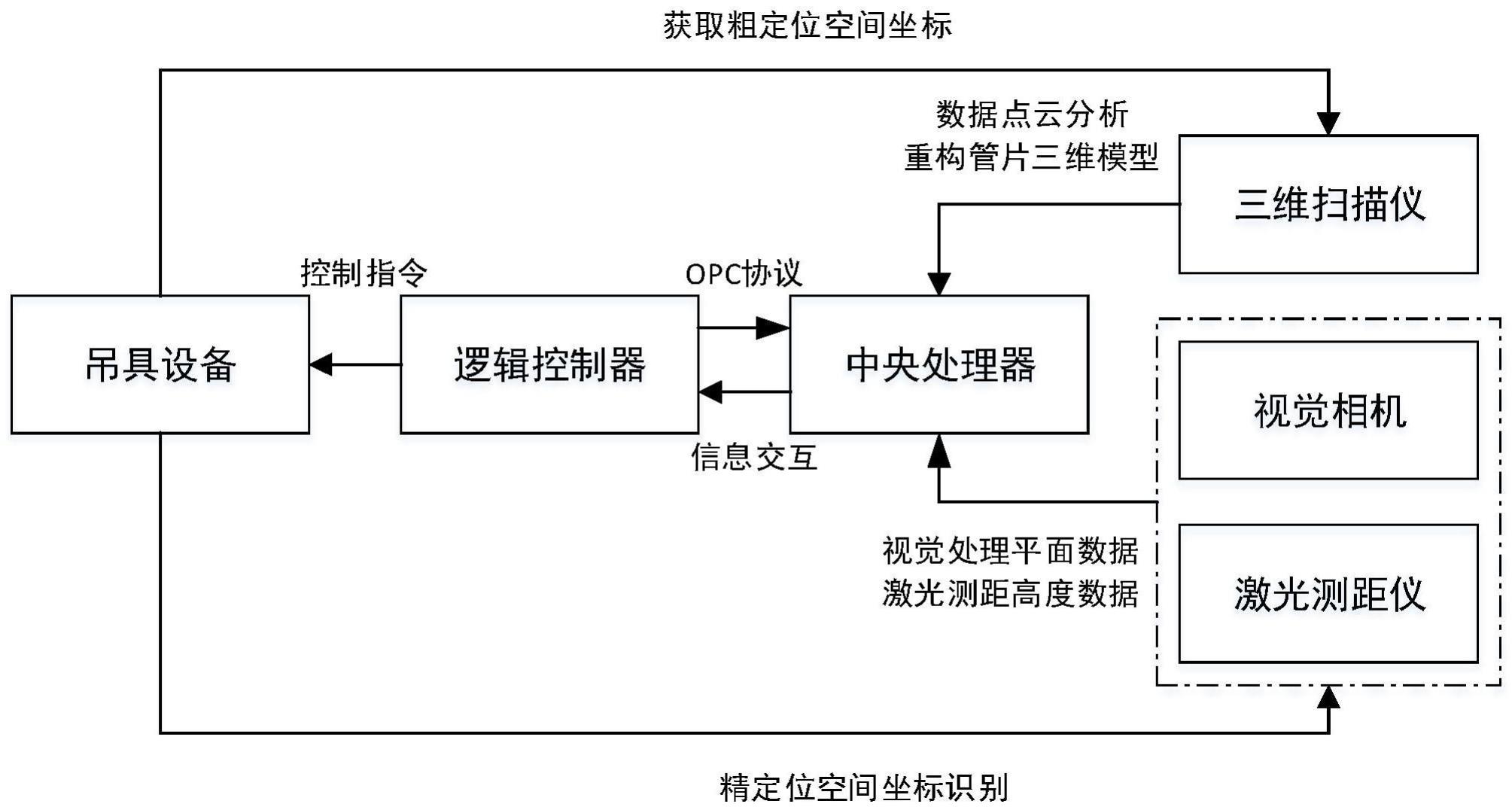

22、根据本发明的另一方面,本发明提供了一种盾构机管片智能化吊运系统,采用如上所述的管片智能化吊运方法对管片进行自动吊运,所述系统包括设有所述吊具的吊具设备,以及设置在所述吊具设备上的三维扫描仪、视觉相机、测距仪、中央处理器和逻辑控制器,其中,

23、所述三维扫描仪与所述中央处理器通信连接,其被配置为扫描待吊装的管片轮廓外形,获取所述管片轮廓外形的对应的数据点云并发送至所述中央处理器;

24、所述视觉相机与所述中央处理器通信连接,其被配置为获取当前待吊运管片的图像信息,并发送至所述中央处理器;

25、测距仪与所述中央处理器通信连接,其被配置为获取所述管片的高度数据,并发送至所述中央处理器;

26、所述中央处理器与所述逻辑控制器双向通信连接,其被配置为根据接收到的所述数据点云解析所述管片的空间坐标姿态并且生成所述吊具的粗定位动作指令,以及根据接收到的所述管片的图像信息和高度数据解析所述管片的特征点的空间坐标并且生成所述吊具的精定位动作指令,以及将所述吊具的粗定位动作指令和精定位动作指令传输至所述逻辑控制器;

27、所述逻辑控制器与所述吊具设备电连接,其被配置为根据接收到的所述吊具的动作指令控制所述吊具进行粗定位动作和精定位动作,以及抓取所述管片、吊运至待卸载的目标区域并卸载;所述逻辑控制器还被配置为将所述吊具完成的动作信号反馈至所述中央处理器。

28、进一步地,承前所述的任一技术方案或多个技术方案的组合,在所述吊具抓取当前待吊运的管片后,所述中央处理器还被配置为根据所述管片的当前位置信息、待卸载管片的目标区域位置信息以及管片周围空间环境信息规划管片智能化吊运路径;

29、所述逻辑控制器还被配置为控制所述吊具根据所述规划的管片智能化吊运路径将所述管片自动吊运至待卸载管片的目标区域。

30、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述吊具设备还包括吊具行走梁、第一驱动机构、第二驱动机构、升降机构、旋转机构和吊具检修平台;其中,

31、所述吊具行走梁上设有吊具小车,所述吊具行走梁沿第一方向延伸;

32、所述第一驱动机构,被配置为驱动所述吊具小车沿第一方向运动;

33、所述第二驱动机构,被配置为驱动所述吊具沿第二方向运动,所述第二方向与所述第一方向垂直;

34、所述升降机构,被配置为驱动所述吊具沿第三方向运动,所述第三方向垂直于所述第一方向和所述第二方向;

35、所述旋转机构,被配置为驱动所述吊具绕沿所述第三方向延伸的轴线旋转;

36、所述吊具检修平台,被配置为供人检修吊具。

37、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述三维扫描仪设置在所述吊具行走梁上;和/或,

38、所述视觉相机设置在所述旋转机构上;

39、所述测距仪设置在所述升降机构上;

40、所述中央处理器和逻辑控制器设置在所述吊具检修平台上。

41、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述测距仪为激光测距仪、红外测距仪、超声波测距仪中的一种或多种;和/或,

42、所述逻辑控制器与所述中央处理器通过opc协议通讯进行数据交互;和/或,

43、所述逻辑控制器还包括编码器,所述编码器被配置为实时获取所述吊具的旋转角度。

44、本发明提供的技术方案带来的有益效果如下:

45、a.本发明通过将管片定位划分为粗定位和精定位,其中粗定位通过对管片进行三维扫描获取其三维点云数据,确定管片的空间坐标姿态,引导吊具移动至管片待吊运区域,精定位通过视觉相机获取管片及其特征物的平面坐标,通过测距仪获取管片高度数据,进而确定管片的三维坐标,精确引导吊具动作直至完成管片精确定位并抓取管片,能够更准确其更高效地定位待吊运的管片;

46、b.本发明根据被抓取管片的当前位置信息、待卸载管片的目标区域位置信息以及管片周围的机械干涉环境信息规划多条管片智能化吊运路径,并通过模拟计算选择最优的运动路径,基于最优吊运路径能够极大程度的提高管片的吊运效率;

47、c.在根据规划的管片智能化吊运路径过程中,监测所述吊具的空间位置姿态以及管片周围的机械干涉及环境信息,当所述吊具的空间位置姿态不满足预设的要求或者所述管片周围的机械干涉及环境信息不满足预设的要求,则调整所述吊具的空间位置姿态或者调整所述吊具的运动路径,能够提高管片吊运过程的安全性,减少安全事故的发生;

48、d.通过在所述吊具上设有用于检测所述吊具的吊运重量的称重传感器,在管片下降高度到达指定距离且吊具称重传感器检测结果满足管片释放要求,控制器判断当前吊运管片状态满足释放条件,能够更加可靠地进行管片吊运,防止错误吊运管片。

- 还没有人留言评论。精彩留言会获得点赞!