一种基于激光的场桥起升高度校验方法和装置与流程

本发明涉及港口自动化设备,特别是涉及一种基于激光的场桥起升高度校验方法和装置。

背景技术:

1、场桥是港口运输作业时的一种常用设备,现有技术中,场桥在进行自动化作业时,一般通过编码器获取起升机构的使用高度,但是在作业过程中,编码器提供的高度值与实际值会有误差,该误差有可能是长时间作业过程中产生的累积误差,也有可能是编码器损坏导致的突变,当该误差超过一定数值时,会对场桥自动化作业的准确性和安全性带来严重影响。

技术实现思路

1、鉴于上述编码器获取的起升机构的使用高度可能存在较大误差的技术问题,提出了本发明实施例,本发明实施例设计了一种基于激光的场桥起升高度校验系统,可以在自动作业过程中,实时的、准确的获取场桥起升机构的实际高度,并与编码器获取的高度值进行校验,增强自动化作业的安全性。

2、为了解决上述问题,一方面,本发明实施例公开了一种基于激光的场桥起升高度校验方法,所述方法应用于场桥起升高度校验系统,所述场桥起升高度校验系统包括大车、小车、起升装置和扫描系统,所述起升装置上设置有反光板,所述扫描系统包括控制器、以及分别与所述控制器电性连接的激光雷达和编码器,所述激光雷达设置在所述小车底部,所述编码器用于实时获取所述场桥的第一起升高度,所述方法包括:

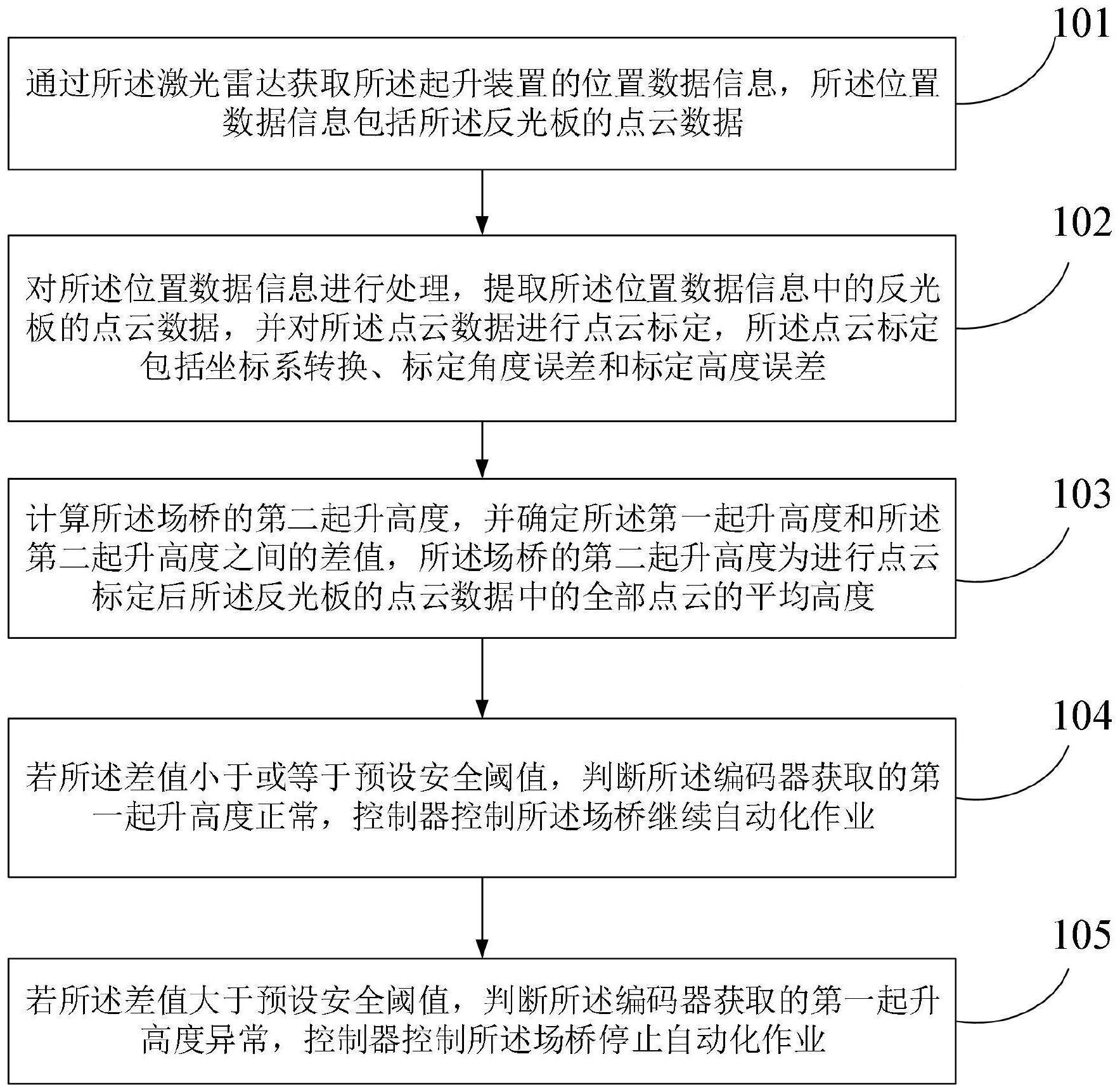

3、通过所述激光雷达获取所述起升装置的位置数据信息,所述位置数据信息包括所述反光板的点云数据;

4、对所述位置数据信息进行处理,提取所述位置数据信息中的反光板的点云数据,并对所述点云数据进行点云标定,所述点云标定包括坐标系转换、标定角度误差和标定高度误差;

5、计算所述场桥的第二起升高度,并确定所述第一起升高度和所述第二起升高度之间的差值,所述场桥的第二起升高度为进行点云标定后所述反光板的点云数据中的全部点云的平均高度;

6、若所述差值小于或等于预设安全阈值,判断所述编码器获取的第一起升高度正常,控制器控制所述场桥继续自动化作业;

7、若所述差值大于预设安全阈值,判断所述编码器获取的第一起升高度异常,控制器控制所述场桥停止自动化作业。

8、可选的,所述对所述位置数据信息进行处理,提取所述位置数据信息中的反光板的点云数据,包括:

9、设定所述反光板坐标范围和反射率范围;

10、根据反光板坐标范围和反射率范围对所述位置数据信息进行直通滤波处理,去除不属于扫描吊具的点云和反射率小于预设阈值的点云;

11、确定属于所述反光板的点云数据。

12、可选的,点云标定中坐标系转换的过程包括:

13、建立激光雷达坐标系,所述激光雷达坐标系为以激光雷达正右方为x轴正向,激光雷达正前方为y轴正向,激光雷达正上方为z轴,激光雷达中心为原点的第一笛卡尔直角坐标系;

14、建立场桥坐标系,所述场桥坐标系为所述小车向前运行为x轴正向,向左运行为y轴正向,垂直地面向上为z轴,司机室中心在地面上的投影为原点的第二笛卡尔直角坐标系;

15、根据所述反光板的点云数据、所述激光雷达坐标系和所述场桥坐标系之间的对应关系,确定所述反光板的点云数据在所述场桥坐标系的坐标。

16、可选的,点云标定中标定角度误差的过程包括:

17、确定所述激光雷达实际扫描线与小车运行方向之间的第一偏差角度,并通过旋转矩阵对所述激光雷达实际扫描线进行标定,使得所述激光雷达实际扫描线与小车运行方向平行;

18、确定所述激光雷达实际扫描线与大车运行方向之间的第二偏差角度,并通过旋转矩阵对所述激光雷达实际扫描线进行标定,使得所述激光雷达实际扫描线与大车运行方向垂直;

19、其中,若激光雷达到地面的实际距离为b、反光板到地面的实际距离为a,则激光雷达到反光板的实际距离d=b-a,通过点云数据可以确定激光雷达扫描得到的激光雷达到反光板的距离为c,第二偏差角度β的计算公式如下:

20、cosβ=d/c=(b-a)/c。

21、可选的,点云标定中标定高度误差的过程包括:

22、将所述起升装置移动至地面,确定所述起升装置位于地面时,所述编码器读取的场桥高度数值e;

23、通过所述激光雷达获取所述起升装置位于地面时的点云数据,并对所述点云数据进行角度误差标定;

24、确定反光板在所述点云数据中的位置,并选择反射率超过预设阈值的点云中心作为反光板的真实坐标位置,计算反光板真实坐标位置的高度f;

25、对高度误差进行标定,所述高度误差g=e-f。

26、可选的,所述小车上还设置有支架,所述激光雷达与所述支架之间转动连接,在通过所述激光雷达获取所述起升装置的位置数据信息前,所述场桥起升高度校验方法还包括:

27、通过所述支架调节所述激光雷达的扫描角度,使得所述激光雷达的扫描范围覆盖所述大车和所述反光板。

28、可选的,所述反光板安装在起升装置的上表面,所述场桥起升高度校验方法还包括:

29、所述激光雷达的激光扫描方向与所述小车的运行方向一致,所述激光雷达的激光扫描面朝向地面。

30、另一方面,本发明实施例公开了一种基于激光的场桥起升高度校验装置,所述装置应用于场桥起升高度校验系统,所述场桥起升高度校验系统包括大车、小车、起升装置和扫描系统,所述起升装置上设置有反光板,所述扫描系统包括控制器、以及分别与所述控制器电性连接的激光雷达和编码器,所述激光雷达设置在所述小车底部,所述编码器用于实时获取所述场桥的第一起升高度,所述装置包括:

31、点云数据获取模块,用于通过所述激光雷达获取所述起升装置的位置数据信息,所述位置数据信息包括所述反光板的点云数据;

32、点云数据标定模块,用于对所述位置数据信息进行处理,提取所述位置数据信息中的反光板的点云数据,并对所述点云数据进行点云标定,所述点云标定包括坐标系转换、标定角度误差和标定高度误差;

33、场桥起升高度计算模块,用于计算所述场桥的第二起升高度,并确定所述第一起升高度和所述第二起升高度之间的差值,所述场桥的第二起升高度为进行点云标定后所述反光板的点云数据中的全部点云的平均高度;

34、第一执行模块,用于若所述差值小于或等于预设安全阈值,判断所述编码器获取的第一起升高度正常,控制器控制所述场桥继续自动化作业;

35、第二执行模块,用于若所述差值大于预设安全阈值,判断所述编码器获取的第一起升高度异常,控制器控制所述场桥停止自动化作业。

36、另一方面,本发明的实施例还提供了一种电子设备,该电子设备包括处理器、存储器及存储在所述存储器上并能够在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现该场桥起升高度校验方法的步骤。

37、另一方面,本发明的实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储计算机程序,所述计算机程序被处理器执行时实现该场桥起升高度校验方法的步骤。

38、本发明实施例公开了一种基于激光的场桥起升高度校验方法和装置,该方法包括通过编码器实时获取场桥的第一起升高度,通过激光雷达获取反光板的点云数据,并对点云数据进行点云标定,计算场桥的第二起升高度,并确定第一起升高度和第二起升高度之间的差值,若差值小于或等于预设安全阈值,判断编码器获取的第一起升高度正常,控制器控制场桥继续自动化作业;若差值大于预设安全阈值,判断编码器获取的第一起升高度异常,控制器控制场桥停止自动化作业。

39、采用上述技术方案,本发明的技术方案具有以下技术效果:

40、(1)可以通过激光雷达确定场桥的第二起升高度,从而在自动作业过程中,实时准确的获取场桥起升装置的实际高度,并与编码器获取的第一起升高度进行校验,增强自动化作业的准确性和安全性。

41、(2)小车上设置有支架,用于调节激光雷达的扫描角度,使得激光雷达的扫描范围覆盖大车和反光板,使得在各种极限工况下激光雷达都能扫描到反光板,从而提高该方法的适用范围。

- 还没有人留言评论。精彩留言会获得点赞!