一种弹簧片沉入式固定圆振的制作方法

本技术涉及振动盘的,尤其是涉及一种弹簧片沉入式固定圆振。

背景技术:

1、振动盘是一种组装机械的辅助设备,通过脉冲电磁铁吸合振动将料盘内的料件有序、定向、整齐排列输送到下一道工序。振动盘包括圆振和料盘,圆振包括脉冲电磁铁、衔铁和支撑弹片,圆振用于驱动料盘实现振动排序。由于电磁铁的吸合和支承弹簧片的反向复位作用使料盘产生高速高频振动,从而使物料沿料盘逐步向前移动并定向、整齐地排出。

2、针对上述中的相关技术,发明人认为相关技术中的圆振使物料跳动较大,稳定性较低,且产生较大噪音。

技术实现思路

1、为了使物料跳动较小,提高物料移动的稳定性,降低产生的噪音,本技术提供一种弹簧片沉入式固定圆振。

2、本技术提供的一种弹簧片沉入式固定圆振采用如下的技术方案:

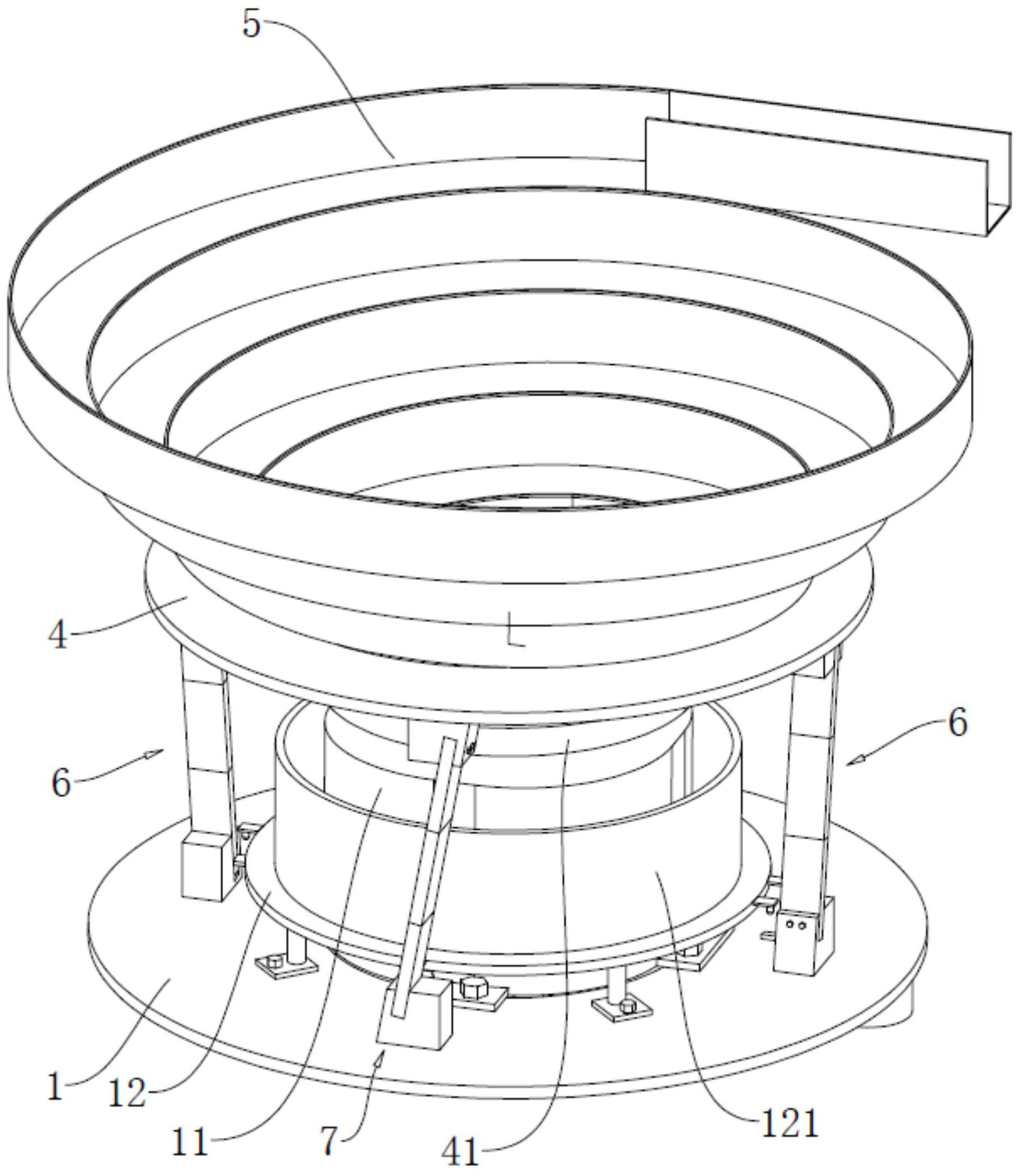

3、一种弹簧片沉入式固定圆振,包括底座、下安装环、上安装环和顶盖,所述下安装环设置于底座上且位于底座上方,所述上安装环设置于顶盖上且位于顶盖的下方,所述上安装环位于下安装环的上方且位于下安装环的内侧;

4、所述顶盖的底面上设置有衔铁,所述衔铁位于上安装环内;所述底座的顶面上设置电磁铁,所述电磁铁位于下安装环内,所述电磁铁位于衔铁下方且与衔铁相对设置;

5、所述上安装环和下安装环内设置有3-6个支撑弹片,所述底座和顶盖相互靠近的一面上均设置有安装组件,所述支撑弹片通过安装组件倾斜设置,所述支撑弹片的倾斜角度为8-18度;所述上安装环内设置有环形的配重块。

6、通过采用上述技术方案,电磁铁使用时会通入交流电压,交流电压使电磁铁产生磁场,由于频率很高,故产生的磁力也是瞬间变化的,并由专用数显调频控制器产生与设定频率相同的脉冲电流,使电磁铁励磁,当电磁铁通交流电瞬间产生磁场,支撑弹片受压,当电压正弦波变化的时候,支撑弹片弹回来,因为下降速度很快,所以料件会浮在空中,并在重力作用下落向料盘,接着在支撑弹簧片的作用下,衔铁及顶盖又被推回,这时使料盘内的料件在该作用下以每分钟3000-10000次或更高的次数反复进行。

7、由于支撑弹片的倾斜安装,使料盘绕其垂直轴做扭摆振动,料盘内料件,由于受到这种振动,而沿料盘内螺旋轨道上升,使得料盘内的料件向前方移动,经过料盘使料件高速移动、定向、整齐排出。由于安装环内设置的支撑弹片为3-6个,支撑弹片的倾斜角度为8-18度,有助于产生高速高频(30-150次/秒),微幅(0.3-0.8mm)振动,可以大大提高供料稳定性,达到振幅小、定向排序速度快,料件速度可达到2m/mim以上、对料件无损伤、噪音小的效果,提升组装机械的工作效率。

8、配重块的设置,既能起到配重作用还能有效减低运行时产生的噪音。且本技术中支撑弹簧片采用沉入式安装方式,将电磁铁和支撑弹片都安装于上安装环和下安装环内部,有效减低圆振高度,节省安装空间。

9、可选的,所述支撑弹片包括固定组件和多个单元弹片,多个单元弹片依次拼接且通过固定组件固定;

10、相邻的两个单元弹片中,其中一个所述单元弹片的一端设置有连接块,另一个所述单元弹片的端部开设有供连接块插入并嵌设的连接槽。

11、通过采用上述技术方案,支撑弹片工作时会不断循环变形与复位过程,因此会出现断裂的情况,而支撑弹片一旦断裂,则需对其进行更换。本技术的支撑弹片采用多块单元弹片拼接固定而成,支撑弹片断裂的部位通常是中部,因此若即使中部的单元弹片断裂后,只需对中间部位的单元弹片进行更换即可,而不用更换一整块支撑弹片,起到节约成本的作用。

12、可选的,所述固定组件包括连杆、限位杆和安装螺钉;

13、所述限位杆有多根且多根限位杆沿连杆的长度方向并列连接于连杆上,所述限位杆包括多根依次螺纹连接的单元杆;所述支撑弹片的端面上开设有供限位杆穿过的连接通孔,所述连接通孔贯穿每一个单元弹片的两端,所述连接通孔的横截面为多边形,所述限位杆与连接通孔相适配;

14、所述安装螺钉从支撑弹片远离连杆的一端穿入支撑弹片,并与限位杆远离连杆的一端螺纹连接。

15、通过采用上述技术方案,对拼接的各块单元弹片进行固定时,先将各跟单元杆螺纹连接形成若干整根的限位杆,然后将各块单元弹片的连接通孔对准限位杆远离连杆的一端,依次按序穿入实现拼接,最后通过安装螺钉进行固定,拼接固定为整个的支撑弹片,操作简单方便。

16、可选的,位于所述支撑弹片两端的两个单元弹片中,其中一个所述单元弹片的外端面上开设有容纳槽,所述连杆嵌设于容纳槽内,所述连杆远离限位杆的一面与单元弹片的外端面齐平;另一个所述单元弹片的外端面上开设有沉头螺孔,所述安装螺钉为沉头螺钉且安装于沉头螺孔内;

17、所述安装组件包括安装块和固定螺钉,所述安装块成对设置于顶盖和底座相互靠近的一面上,所述安装块阵列于电磁铁的周侧,所述安装块的侧面上开设有贯穿安装块两侧的斜槽,所述斜槽的倾斜角度于支撑弹片的倾斜角度相同,所述支撑弹片的两端分别嵌设于两侧的斜槽内且通过固定螺钉固定于安装块上。

18、通过采用上述技术方案,连杆嵌设于容纳槽内、安装螺钉为沉头螺钉且安装于沉头螺孔内,能够使支撑弹片的两端平整,从而在支撑弹片进行安装时,便于支撑弹片的两端从斜槽侧边的开口处中直接穿入,并通过固定螺钉对支撑弹片进行固定。且支撑弹片的两端嵌设于斜槽内,实现斜槽的底壁对支撑弹片两端的端面进行抵接,对连杆和安装螺钉进行限位,减少安装螺钉和连杆松动的可能性,提高支撑弹片整体结构的稳定性。

19、可选的,所述安装块的横截面为直角梯形,成对的所述安装块中,位于所述顶盖上的安装块与位于底座上的安装块关于支撑弹片的中心点呈中心对称设置;所述斜槽、支撑弹片和直角梯形的斜边三者倾斜角度相同,所述固定螺钉从安装块的斜面垂直穿入并将支撑弹片固定于安装块上。

20、通过采用上述技术方案,安装块的横截面为直角梯形,斜槽、支撑弹片和直角梯形的斜边三者倾斜角度相同,固定螺钉从安装块的斜面垂直穿入并将支撑弹片固定于安装块上,便于固定螺钉的安装。

21、顶盖上的安装块与位于底座上的安装块关于支撑弹片的中心点呈中心对称设置,则起到有效减少安装空间的作用。

22、可选的,所述斜槽的底壁上开设有弹簧槽,所述弹簧槽内设置有抵块和紧固弹簧,所述抵块通过紧固弹簧于弹簧槽内伸缩,所述抵块可伸长至露出弹簧槽,所述抵块亦可缩至完全位于弹簧槽内;当所述抵块收缩至完全位于弹簧槽内时,支撑弹片两端的抵块分别与连杆和安装螺钉抵接;所述抵块远离电磁铁的一端设置有楔形面。

23、通过采用上述技术方案,支撑弹片两端的连杆和安装螺钉能够在紧固弹簧和抵块的作用下,向相互靠近的方向被挤压,从而进一步减少安装螺钉和连杆松动的可能性,进一步提高支撑弹片整体结构的稳定性。另外,通过楔形面的设置,能够使支撑弹片直接插入斜槽,并自动驱动抵块向弹簧槽内收缩,操作简单、便捷。

24、可选的,所述弹簧槽的底壁上设置有导杆,所述抵块的底面上开设有供导杆穿入的导向槽,所述紧固弹簧位于导向槽内,且所述紧固弹簧的一端与导杆的顶端连接,所述紧固弹簧的另一端与导向槽远离导杆的内壁连接。

25、通过采用上述技术方案,导杆和导向槽相互配合,起到提高抵块伸缩稳定性的效果。

26、可选的,所述所述弹簧槽贯穿安装块靠近电磁铁的一侧,所述抵块靠近电磁铁的一端连接有感应片;所述底座上设置有与感应片对应的感应器,所述感应器始终位于感应片的正上方用于感知感应片的位置,所述感应器外接报警装置。

27、通过采用上述技术方案,当支撑弹片断裂时,紧固弹簧受力失衡,紧固弹簧为恢复至自然状态,而将抵块向上弹起,感应片则一同向上移动,感应器感应到感应片上移后,说明此时支撑弹片发生断裂,警报响起,即使提醒工作人员更换弹片。

28、可选的,所述底座的顶面上设置有环状的吸音板,所述吸音板位于电磁铁与支撑弹片之间。

29、通过采用上述技术方案,吸音板能够对噪音进行吸收,进一步降噪。

30、可选的,所述底座上开设有散热孔,所述散热孔位于电磁铁的正下方,所述底座的底面上设置有散热风扇,所述散热风扇的风向朝向散热孔。

31、通过采用上述技术方案,在电磁铁附近安装散热风扇,能够有效降低电磁铁线圈工作温度,延长使用寿命。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.由于支撑弹片的设置,可以提高供料稳定性,达到振幅小、定向排序速度快、对料件无损伤、噪音小的效果,提升组装机械的工作效率;且本技术中支撑弹簧片采用沉入式安装方式,将电磁铁和支撑弹片都安装于上安装环和下安装环内部,有效减低圆振高度,节省安装空间;

34、2.本技术的支撑弹片采用多块单元弹片拼接固定而成,支撑弹片断裂的部位通常是中部,因此若即使中部的单元弹片断裂后,只需对中间部位的单元弹片进行更换即可,而不用更换一整块支撑弹片,起到节约成本的作用;

35、3.通过安装组件和抵块的设置,使支撑弹片的安装快捷、方便,且使其安装具有良好的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!