基于自动控制移动平衡重的超大型塔机及其控制方法与流程

本发明涉及起重吊装领域,尤其是涉及一种基于自动控制移动平衡重的超大型塔机及其控制方法。

背景技术:

1、桥梁建造技术已逐步摆脱高消耗低产出的方式,资源节约、环境友好和科技创新已成为桥梁行业持续发展的新方向。超长超大桥梁建造施工,向大型化、预制化和装配化的方向发展。超长超大型桥梁为满足结构构造需求,均设计有钢结构塔柱,钢节段重量达到200t~400t,个别甚至达到400t以上,吊高最大达到350m以上,需要用到万吨米级以上的超大型塔式起重机。

2、目前采用的固定式配重存在以下不足:1)固定平衡重塔吊在吊重与空载情况下均处于重力负平衡状态,塔身长期处于交变应力状态,容易产生疲劳影响结构使用寿命;2)固定平衡重塔吊非工作状态塔身受到弯矩大,塔身稳定性差;3)同级别塔吊固定平衡重,平衡臂尺寸更大,所需作业空间更大,不利于塔吊布置;4)同级别塔吊固定平衡重,塔身界面尺寸更大,重量更重。因此有必要研究一种基于自动控制移动平衡重的超大型塔机及其施工方法,解决固定平衡重存在的不足。

技术实现思路

1、本发明的主要目的在于提供一种基于自动控制移动平衡重的超大型塔机及其控制方法,可显著提升塔身结构的受力状况使塔身受力更为合理提高结构使用寿命,缩短平衡臂的尺寸,减小塔吊作业空间方便塔机现场布置,减小塔身截面尺寸,减轻结构自重,降低设备能耗等问题。

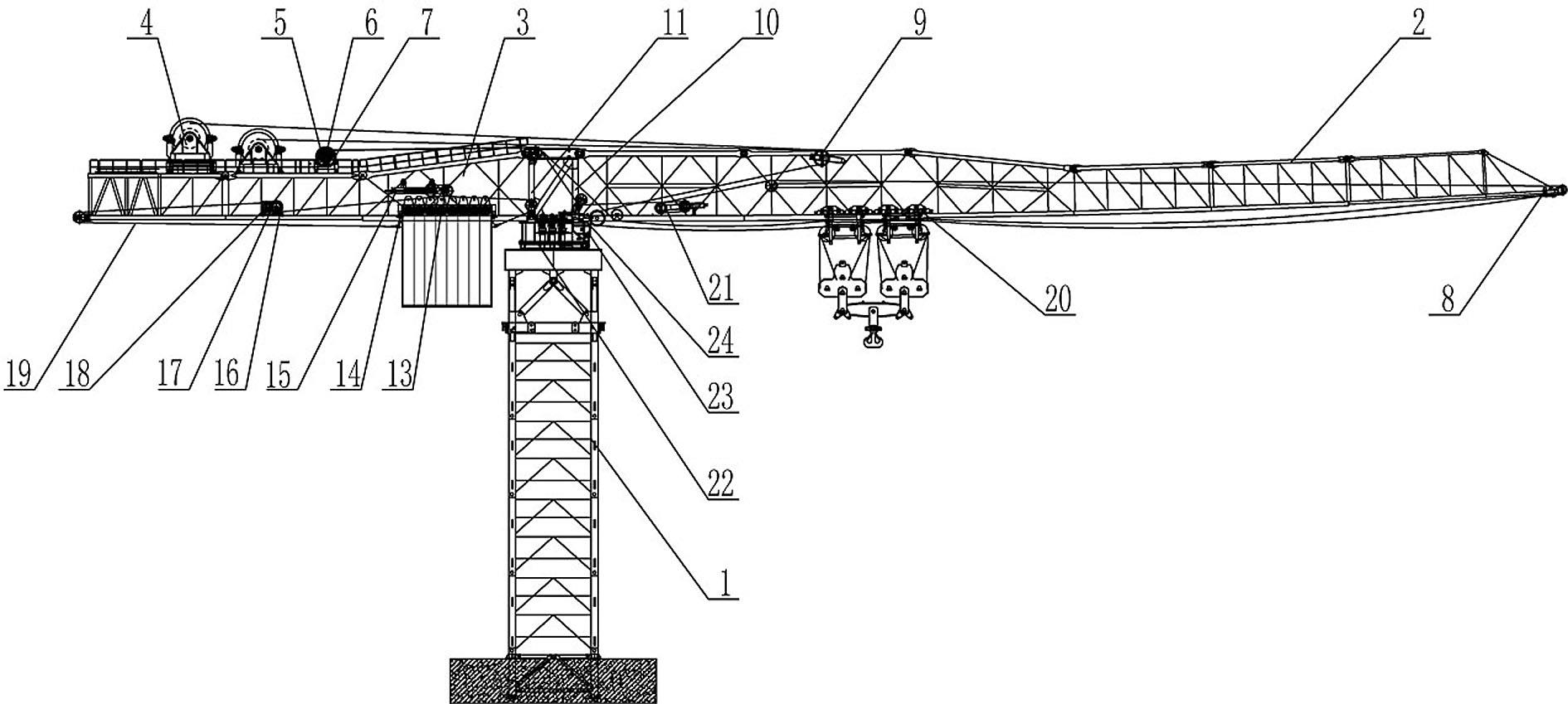

2、为解决上述技术问题,本发明所采用的技术方案是:基于自动控制移动平衡重的超大型塔机,包括塔身,以及设置在塔身顶部回转支座上的司机室和由起重臂和平衡臂组成的臂架,起重臂上设置有起重小车,平衡臂的尾部设置有用于控制起重小车变幅和起落钩的卷扬机驱动组件,所述平衡臂上挂载有可往复运动的移动配重机构,平衡臂的下部还安装有用于控制移动配重机构往复运动的平衡重牵引卷扬机,平衡重牵引卷扬机上设置有用于监测移动配重机构位置的位置校正传感组件,所述卷扬机驱动组件中设置有监测传感器组件,用于监测起重重量、变幅行程,以及起重臂和平衡臂的形变,司机室的控制柜中设置有控制单元,用于接收监测传感器组件和位置校正传感组件的信号,并控制平衡重牵引卷扬机运作。

3、优选方案中,所述卷扬机驱动组件包括设置在平衡臂尾部上弦架上的起升卷扬机和变幅卷扬机,以及设置在起重臂上的变幅导向轮、升起导向轮和变幅钢丝绳张紧装置,起升卷扬机的卷筒上缠绕有通过升起导向轮的升起钢丝绳,升起钢丝绳的一端固接在起重臂的端部,另一端连接起重小车,变幅卷扬机的卷筒上缠绕有通过变幅导向轮和变幅钢丝绳张紧装置的变幅钢丝绳,变幅钢丝绳的两端分别与起重小车的两端相连接。

4、优选方案中,所述监测传感器组件包括设置在变幅卷扬机驱动电机输出轴上的第一增量编码器、设置在变幅卷扬机卷筒上的第一同轴增量编码器、设置在升起导向轮上的销轴式传感器、设置在起重臂端头并与升起钢丝绳相连接的起重量拉力传感器、分别设置在起重臂和平衡臂根部的起重臂形变检测电子式力矩限制器和平衡臂形变检测电子式力矩限制器,以及设置在塔身上部回装支撑连接法兰上侧的塔身垂直度检测传感器。

5、优选方案中,所述平衡臂的斜腹杆上通过铰座铰接安装有平衡重牵引钢丝绳张紧装置,平衡臂的根部和端部均设置有平衡重导向轮,平衡重牵引卷扬机的卷筒上缠绕有通过平衡重牵引钢丝绳张紧装置和平衡重导向轮的平衡重钢丝绳,平衡重钢丝绳的两端分别与移动配重机构的两端相连接;

6、位置校正传感组件包括安装在平衡重牵引卷扬机驱动电机输出轴上的第二增量编码器,以及安装在平衡重牵引卷扬机的卷筒上的第二同轴增量编码器。

7、优选方案中,所述平衡臂下悬架的顶部设置有供移动配重机构滑动的滑槽,所述移动配重机构包括挂载在平衡臂下弦架上的移动平衡小车、设置在移动平衡小车上的移动平衡重,以及设置在移动平衡小车两端用于与平衡重钢丝绳连接的连接头,其中移动平衡小车采用外包围的方式挂载在平衡臂上,移动平衡小车上设置有与滑槽滑动连接的滑动轮。

8、优选方案中,所述平衡臂下悬架的底部设置有若干组凹形限位座,移动平衡小车的内壁面上设置有与一组凹形限位座相对应的自动固定组件,通过自动固定组件与凹形限位座的对接用于固定不同位置的移动配重机构。

9、优选方案中,所述自动固定组件包括固设在移动平衡小车内壁面上的u形支撑座,以及活动安装在u形支撑座中并与凹形限位座凹槽相适配的限位块,u形支撑座相对的两个壁面上均设有滑动槽,限位块的两侧均设置有穿过滑动槽的7字形滑动块,7字形滑动块的底端设置有吸附块,u形支撑座相对的两个侧壁面上均设置有延伸板,延伸板上设置有用于磁吸吸附块的电磁铁;

10、所述凹形限位座内顶壁上嵌合有压力传感器。

11、该方法包括:

12、s1、在设置平衡臂上设置移动配重机构的固定点,将起重力矩设置成若干段区间值,根据区间值在平衡臂上相对应的设置移动配重机构的固定位置;

13、s2、收集卷扬机驱动组件电机输出的起重力矩,通过监测传感器组件收集卷扬机驱动组件电机的起重力矩,并将数据反馈至控制单元,控制单元通过采集到的数据实时计算起重力矩,并通过监测传感器组件中的多个传感器设备对起重力矩进行互校;

14、s3、根据计算出的起重力矩切换移动配重机构的工作状态,当起重力矩位于移动配重机构所处位置的区间值时,移动配重机构保持原位固定,当重力矩位等于该区间值最大值或最小值时,移动配重机构解除固定,并移动至该区间值相对应的固定位置,并固定。

15、优选方案中,根据重物吊装的起钩离地、下钩落地和变幅运行分别制定移动配重机构移动控制方法,其中起钩离地的具体控制方法为:

16、s1、按下控制室起钩离地按钮指令,档位推至起升方向,起升卷扬机的电机以扭矩模式起升,起重力矩位于最小预设区间值时,移动配重机构在平衡臂上靠近根部的固定位置不动;

17、s2、起升电机继续以低频微速起升,起升钢丝绳拉力增加,通过销轴重力传感器和起重量拉力传感器进行起重量检测互校,取平均值,变幅卷扬机电机输出轴安装的第一增量编码器和卷筒第一同轴增量编码器对起重小车工作幅度进行互校,取平均值,控制单元通过采集到起重量和起重幅度参数实时计算起重力矩,并通过平衡臂形变检测电子式力矩限制器和起重臂形变检测电子式力矩限制器进行起重力矩互校;

18、s3、当计算的实时起重力矩出现等于最小预设区间最大值时,控制单元控制自动固定组件退出,完全退出后压力传感器发出退出信号,控制单元控制平衡重牵引卷扬机牵引移动配重机构向外侧预设区间值固定点移动;

19、s4、平衡重牵引卷扬机电机输出轴安装的第二增量编码器和卷筒第二同轴增量编码器对平衡重位置进行互校,取平均值,当移动配重机构达到固定点时,自动固定组件伸出顶入到凹形限位座中,将其固定在该位置上,安装到位后压力传感器发出信号,控制单元控制起升电机增加输出扭矩;

20、s5、当检测到起重力矩再次等于该区间值最大值时,重复上述过程,使移动配重机构向下一个位置点移动,重物离地过程钢丝绳拉力不断增加,移动平衡重移动到位后,当钢丝绳拉力不再增加,重物起升速度低频微速时,判定重物离地,起升卷扬机电机切换回速度模式。

21、优选方案中,所述下钩落地的具体控制方法为:

22、s1、按下控制室下钩落地按钮指令,起升卷扬机电机以扭矩模式下降,并维持低频微速缓慢下降,逐渐减小起重力矩,当起重力矩位于最大区间值时,移动配重机构在平衡臂上最靠外的固定位置不动;

23、s2、起升电机继续以低频微速下放,起升钢丝绳拉力减小,通过销轴重力传感器和起重量拉力传感器进行起重量检测互校,取平均值,变幅卷扬机电机输出轴安装的第一增量编码器和卷筒第一同轴增量编码器对起重小车工作幅度进行互校,取平均值,控制单元通过采集到起重量和起重幅度参数实时计算起重力矩,并通过平衡臂形变检测电子式力矩限制器和起重臂形变检测电子式力矩限制器进行起重力矩互校;

24、s3、当计算的实时起身力矩出现等于最大区间最小值时,控制单元控制自动固定组件退出,完全退出后压力传感器发出退出信号,控制单元控制平衡重牵引卷扬机牵引移动配重机构向内侧预设区间值固定点移动;

25、s4、衡重牵引卷扬机电机输出轴安装的第二增量编码器和卷筒第二同轴增量编码器对平衡重位置进行互校,取平均值,当移动配重机构达到固定点时,自动固定组件伸出顶入到凹形限位座中,将其固定在该位置上,安装到位后压力传感器发出信号,控制单元控制起升电机减小输出扭矩;

26、s5、当检测到起重力矩再次等于该区间值最小值时,重复上述过程,使移动配重机构向下一个位置点移动,移动配重机构固定好后,正常下钩落地;

27、所述变幅运行的具体控制方法为:控制单元根据采集的起重量与幅度实时计算起重力矩,当起重小车向外变幅运行时,移动配重机构的移动控制与起钩过程控制一样,当起重小车向内变幅运行时,移动配重机构的移动控制与落钩过程控制一样,当起重小车变幅到目标位置后变幅作业完成,只有当重物完全离地才能进行变幅或回转作业。

28、本发明提供了一种基于自动控制移动平衡重的超大型塔机及其控制方法,通过设置移动配重机构,便于通过移动配重机构移动到平衡臂上不同的点,来平衡塔身受到的力矩,改善固定平衡重塔身承受的交变应力状态,减小塔身结构疲劳提高塔身金属结构的使用寿命,对于同级别塔吊,可减小平衡臂尺寸,所需作业空间小,有利于塔吊现场布置,另外通过设置多重传感器,便于实现互校的效果,提高起重量的检测精度,同时通过设置自动固定组件,能够将移动配重机构固定在预设点上,避免在使用时出现不必要的晃动。

- 还没有人留言评论。精彩留言会获得点赞!