一种料盘上下料系统的制作方法

本发明涉及本发明涉及自动化。更具体地,涉及一种料盘上下料系统。

背景技术:

1、在产品生产中,料盘主要用于盛放待加工的物料,物料取出组装后再对空的料盘进行回收。料盘主要是用来盛放精密元器件或者不规则料件的器具。在产品组装或检测过程中都采用料盘来料的方式,多数情况下采用手动上下料,随着人工成本的不断提高,越来越多的企业开始考虑减少人工来节省成本,采用机器人、模组等结构配合料盘上下料来取代人工操作。

2、但是目前现有的料盘上下料结构具有如下缺点:

3、1、传统的人工上下料,效率低、各方面成本高、错误率高。

4、2、传统的机械上料,人工放料不便,效率低,安全防护成本高。

技术实现思路

1、本发明的目的是提供一种料盘上下料系统,解决了人工上下料效率低、生产成本高以及错误率高、无法兼容多种规格料盘的问题。

2、本发明解决其技术问题所采用的技术方案是:

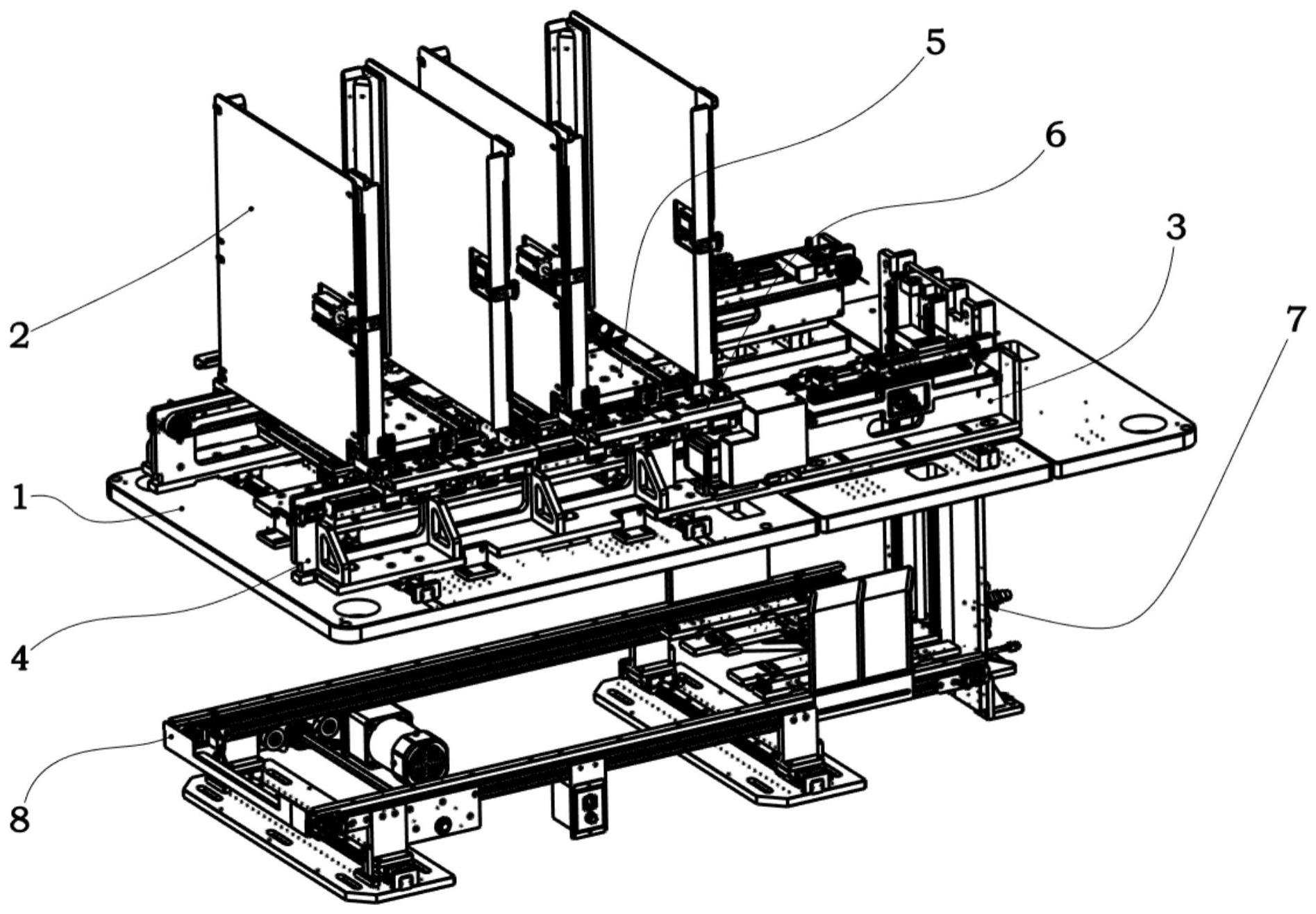

3、一种料盘上下料系统,包括底板1、料盘上料料仓组件2、料盘分离组件3、料盘支撑阻挡组件4、料盘输送组件5、料盘定位组件6、空料盘升级输送组件7、空料盘回收输送组件8;其中:料盘支撑阻挡组件4安装于底板1的顶部,料盘输送组件5分布于料盘支撑阻挡组件4的两侧并安装于底板1的顶部,料盘分离组件3分布于料盘支撑阻挡组件4的后部并安装于底板1的顶部,料盘上料料仓组件2安装于料盘分离组件3的顶部;料盘定位组件6的后部并安装于底板1的顶部;底板1的底部安装有空料盘升级输送组件7,空料盘升级输送组件7连接于空料盘回收输送组件8。

4、本发明还具有以下附加技术特征:

5、作为本发明技术方案进一步具体优化的:料盘上料料仓组件2包括有气缸201、侧推固定板203、定位侧动板204、侧锁固定块12、防护罩14、料盘侧面定位板19、下固定块205,防呆固定块202;其中:所述气缸201安装于侧推固定板203的中部外侧,所述气缸201用于打开料仓小门方便操作员上料;侧推固定板203的外侧设置有定位侧动板204;定位侧动板204的底部设置有防呆固定块202和下固定块205,防呆固定块202便于操作员区分料盘方向防止料盘防反,下固定块205将料盘上料料仓组件2整体组装到料盘分离组件3上,方便x方向调节;定位侧动板204的对侧设置有料盘侧面定位板19,料盘侧面定位板19用于料盘的外形定位,防止料盘在料仓里面晃动造成产品定位不准;定位侧动板204的顶部设置有防护罩14,防护罩14为安全防护板。

6、作为本发明技术方案进一步具体优化的:料盘分离组件3包括导轨固定座303、y方向侧推导轨304、y方向料盘分离块a9、z方向料盘分离块b14、侧推限位块11、x方向侧推导轨305、侧推气缸固定块301、侧推气缸302,其中:导轨固定座303安装于底板1上,导轨固定座303上安装有y方向侧推导轨304;y方向侧推导轨304的中心处设置有y方向料盘分离块a9,y方向料盘分离块a9通过导轨固定座303侧面的腰孔进行固定;y方向料盘分离块a9的顶部设置有侧推气缸固定块301,侧推气缸固定块301上安装有侧推气缸302,侧推气缸302的伸缩端位于x方向侧推导轨305上;y方向料盘分离块a9两侧的导轨固定座303设置有z方向料盘分离块b14,z方向料盘分离块b14通过导轨固定座303侧面的腰孔进行固定;y方向料盘分离块a9和z方向料盘分离块b14设置在同一面,为方便料盘能100%分开,z方向料盘分离块b14有个z方向的动作,可以完全把料盘分开。

7、作为本发明技术方案进一步具体优化的:料盘支撑阻挡组件4包括顶升板26,托条板28,顶升气缸402,顶升气缸405,阻挡块41,连接板401,导轨403,阻挡气缸406;其中:连接板401的顶部设置有顶升气缸402和顶升气缸405,顶升板26分别安装于顶升气缸402和顶升气缸405的顶升气缸托举板上,顶升板26的两侧安装有托条板28,托条板28用于托住料盘;顶升板26的表面安装有光电感应器,用于检测有无料盘;顶升气缸405上安装有4pcs导向套,保证顶升定位精度;连接板401的顶部且位于顶升气缸402和顶升气缸405中间的部位设置有阻挡气缸406,阻挡气缸406的顶部设置有阻挡块41,用于阻挡已分好的料盘。连接板401的底部安装于导轨403上,导轨403安装于底板1上。

8、作为本发明技术方案进一步具体优化的:料盘输送组件5包括输送皮带15,皮带托条501,步进电机钣金保护罩11,侧挡板503,固定板36,固定块24,调节块21,筋板502,皮带轮504,安装板37;其中:固定板36安装于料盘支撑阻挡组件4上,固定板36的内侧设置有安装板37;安装板37的一侧设置有步进电机,步进电机的输出轴连接于皮带轮504,步进电机的外部设置有步进电机钣金保护罩11,步进电机提供传动动力,步进电机钣金保护罩11做安全防护;安装板37的另一侧设置有定轮,定轮和皮带轮504之间连接有输送皮带15;安装板37的顶部设置有皮带托条501,皮带托条501位于输送皮带15的下部,用于托住输送皮带15。

9、作为本发明技术方案进一步具体优化的:料盘定位组件6包括侧推块39,侧推气缸51,侧推气缸a606,真空吸盘50,立板602,气缸固定板603,限位板601;其中:限位板601呈水平状设置,限位板601安装于底板1上;限位板601的两侧设置有限位板601,限位板601之间固定有气缸固定板603,气缸固定板603的中部设置有侧推气缸a606,侧推气缸a606连接于侧推架604;所述真空吸盘50安装于侧推块39上,侧推块39安装于侧推气缸51上。

10、作为本发明技术方案进一步具体优化的:空料盘升降输送组件7包括丝杆10、固定板21、导轨707、导轨底座22、滑块708、托举板33、等高块34、调节板29;其中:丝杆10通过轴承连接安装到固定板21上面,伺服电机通过皮带与丝杆10配合,且配合保证上下传到无卡顿;滑块708安装于导轨707上,导轨707安装到导轨底座22上,导轨底座22固定于固定板21上,滑块708可在固定板21上做上下位移;滑块708的外侧安装有调节板29,调节板29的外侧设置有托举板33,托举板33的表面设置有等高块34;固定板21的底部安装于底板1上。

11、作为本发明技术方案进一步具体优化的:空料盘回收输送组件8包括底板14、同步轮15、皮带33、铝型材35、料盘上下钣金定位板57、机械定位挡边58;其中:固定板801的两侧设置有立板802,立板802上安装有铝型材35,铝型材35的两端设置有同步轮15,两个同步轮15之间设置有皮带33;电机通过电机固定板进行固定,电机带动同步轮15转动;同步轮15的右侧安装有料盘上下钣金定位板57、左侧安装有机械定位挡边58。

12、本发明和现有技术相比,其优点在于:

13、本发明是具有替代人工上下料,减轻操作人员的劳动强度,降低人为错误率,降低机械上料工作效率低下等问题的优点。同时具有兼容多种规格料盘的能力,提高企业的竞争实力两个方面。

14、(1)本发明通过对堆叠料盘进行分离,把料盘输送到定位位置,产品被取走后,空料盘被升降组件收集,从而减少操作人员的劳动强度,降低人为错误率,提供工作效率。

15、(2)通过调节相应结构来兼容多种规格的料盘。

16、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!