一种仓储智能起重系统的散料抓取控制方法及系统与流程

本发明涉及智能起重,更具体的,涉及一种仓储智能起重系统的散料抓取控制方法及系统。

背景技术:

1、随着制造技术的与信息技术产业的发展,企业生产物流需求的日益增长,物料搬运中的散料搬运是生产车间内部、车间与外部市场之间物流的重要组成部分,具有场景复杂、技术要求高、劳动强度大、危险因素多等特点,而其传统的人工操作模式存在人力成本高、效率低、安全性低、作业精度低等问题,因此,在仓储系统中通过智能起重系统实现散料的抓取吊运显得尤为重要,是相关企业实现转型升级、提高总体竞争力的关键。

2、目前各种类型的自动化数控起重机已经广泛应用于多个工业领域,但是大多数的数控起重机都需要工作在整齐有序的工业环境中,起重机只能按照固定程序或者人为进行操作,但固定程序或者认为操作存在需要操作人员判断、输送效率低等问题。因此需要开发一款系统,通过仓储智能起重系统对散料进行抓取吊运,使之解决料堆定位,吊运路线规划等问题,缩短了人为操作造成的停机时间、往返路程、搜寻时间,减少倒库次数,大大降低了人工成本。在该系统的实现过程中,如何对仓储环境中散料抓取、吊运、放置进行规划都是亟不可待需要解决的问题。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种仓储智能起重系统的散料抓取控制方法及系统。

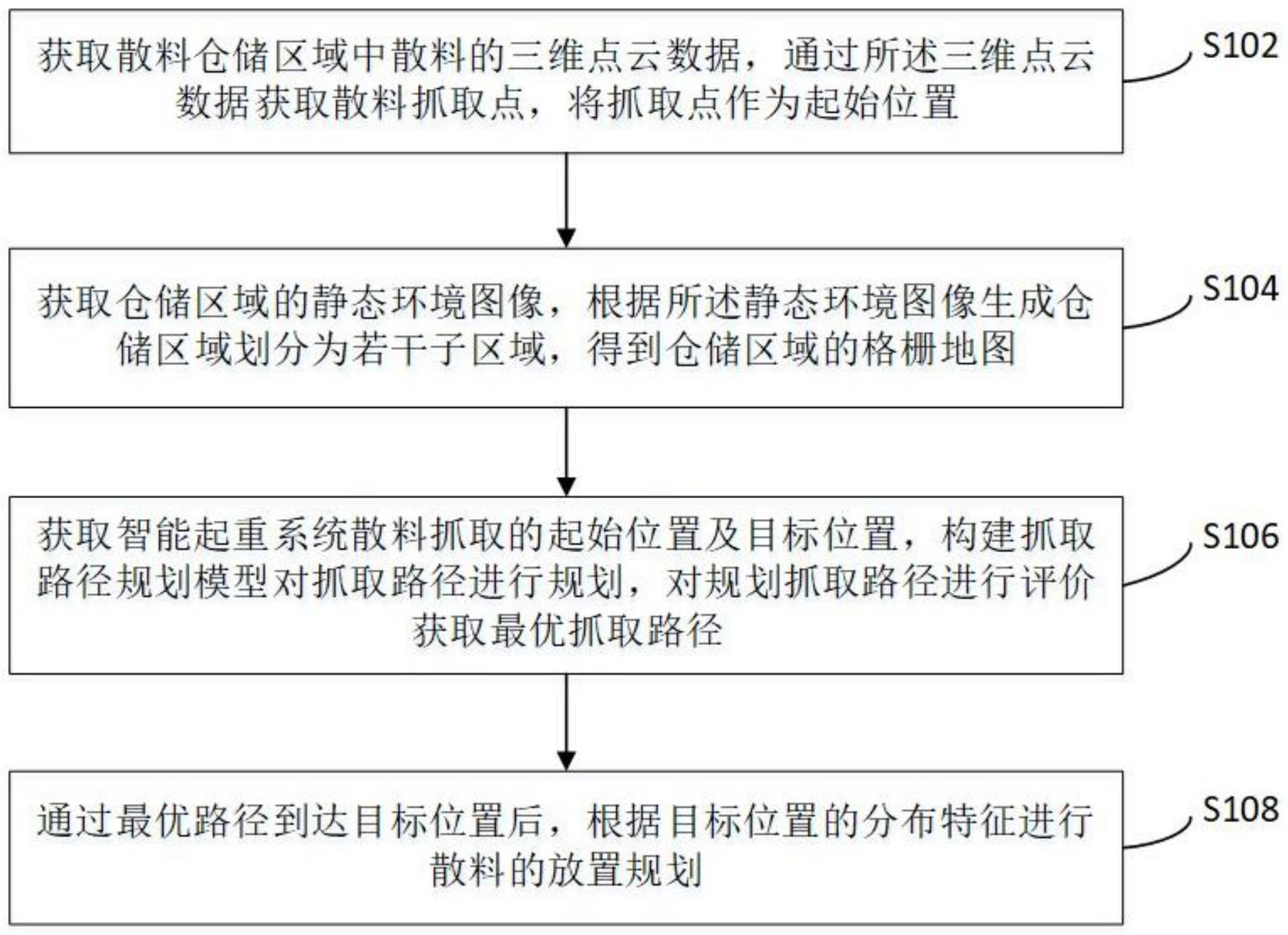

2、本发明第一方面提供了一种仓储智能起重系统的散料抓取控制方法,包括:

3、获取散料仓储区域中散料的三维点云数据,通过所述三维点云数据获取散料抓取点,将抓取点作为起始位置;

4、获取仓储区域的静态环境图像,根据所述静态环境图像生成仓储区域划分为若干子区域,得到仓储区域的格栅地图;

5、获取智能起重系统散料抓取的起始位置及目标位置,构建抓取路径规划模型对抓取路径进行规划,对规划抓取路径进行评价获取最优抓取路径;

6、通过最优路径到达目标位置后,根据目标位置的分布特征进行散料的放置规划。

7、本方案中,获取散料仓储区域中散料的三维点云数据,通过所述三维点云数据获取散料抓取点,将抓取点作为起始位置,具体为:

8、获取散料仓储区域中散料的激光点云数据,根据智能起重系统中大车和小车的运动方向及深度方向构建点云三维坐标系;

9、将获取激光点云数据导入所述点云三维坐标系中进行点云配准,计算激光点云数据中每个点到所有邻近点的平均距离,判断所述平均距离是否大于预设平均距离阈值,若大于,则将该点云进行剔除;

10、通过预处理后的激光点云数据生成散料的三维点云数据,根据所述三维点云数据在点云三维坐标系中的坐标获取散料的料位信息,计算散料仓储区域的平均料位;

11、获取散料仓储区域中各点云对应的料位信息与平均料位的正向料位差,判断所述正向料位差是否大于预设料位差阈值,若大于,则将该点云所在点作为散料抓取点。

12、本方案中,获取智能起重系统散料抓取的起始位置及目标位置,构建抓取路径规划模型对抓取路径进行规划,具体为:

13、获取散料仓储区域的格栅地图,通过所述格栅地图结合障碍物的三维点云数据,获取散料仓储区域的三维格栅地图,将起始位置及目标位置在三维格栅地图中进行标注;

14、根据散料仓储区域中各障碍物的高度信息对三维格栅地图进行分层,并将各层的三维格栅地图进行可视化显示;

15、通过判断格栅节点是否为转向节点对a*算法的代价函数进行改进,当格栅节点为转向节点时,在代价函数中加入预设转向代价;

16、通过改进后的a*算法构建抓取路径规划模型,将起始位置及目标位置输入路径规划模型,根据双向搜索策略从起始位置及目标位置开始规划,对相邻格栅节点的进行代价函数计算;

17、根据代价函数计算获取最小代价函数值的相邻格栅节点作为下一节点直到搜索到目标位置,输出各层的三维格栅地图的抓取路径规划。

18、本方案中,对规划抓取路径进行评价获取最优抓取路径,具体为

19、通过智能起重系统的速度空间进行采样获取智能起重系统中大车与小车的运动约束,并根据三维格栅地图中各层对应的抓取路径规划获取各层路径中的启停次数;

20、通过所述运动约束及启停次数获取三维格栅地图各层对应的抓取路径的运行时间,同时通过三维格栅地图中各层的抓取路径规划的转向节点数量;

21、对各层抓取路径规划中对应的运行时间及转向节点数量进行归一化处理,通过归一化处理后的运行时间及转向节点数量结合预设权重信息获取各层路径规划的评价;

22、选取各层路径规格中评价值最小的抓取路径作为最优抓取路径。

23、本方案中,根据目标位置的分布特征进行散料的放置规划,具体为:

24、获取散料目标存放区域的资源设备的分布位置,将散料目标存放区域划分为若干存放单元,获取各存放单元与资源设备的距离信息及相对位置分布,所述资源设备包括但不限于散料搬运设备及散料加工设备;

25、根据各存放单元到资源设备的距离信息及相对位置分布获取特征值,通过所述特征值计算各存放单元之间的特征值差异;

26、将所述特征值差异小于预设特征值差异的存放单元归为同类别存放单元,将同类别存放单元使用同一标记方式进行标记,并显示不同类别存放单元的标记分布;

27、获取同类别存放单元中各存放单元与资源设备距离的标准差,根据所述标准差通过预设评价标准获取不同类别存放单元的评价得分;

28、根据所述评价得分获取不同类别存放单元的存放优先级,获取评级得分最高的一类存放单元,优先在该类存放单元中进行散料放置。

29、本方案中,当目标位置的为散料运载车辆时,通过抓取对散料运载车辆进行装车,具体为:

30、获取散料运载车辆当前停放位置及散料运载车辆的当前图像信息,根据所述当前停放位置及当前图像信息判断散料运载车辆的停放特征;

31、根据所述停放特征判断散料装载便捷程度是否满足预设便捷程度要求,若满足,则通过图像分割获取散料运载车辆载料区域的几何特征;

32、预设在满足装载便捷程度要求的前提下标准停放的散料运载车辆载料区域的几何特征,作为标准几何特征,并获取标准几何特征对应的智能起重系统中抓斗的放料姿态;

33、将当前散料运载车辆的载料区域的几何特征与所述标准几何特征进行对比获取几何偏差,根据所述几何偏差对抓斗的放料姿态进行调整,根据调整后的抓斗放料姿态对当前散料运载车辆进行装载;

34、另外,获取对当前散料运载车辆过程中散料的单次抓取料量,根据单次抓取料量及次数信息判断已装载散料量是否达到当前运载车辆的最大载重,若是,则停止继续装载,完成对散料运载车辆的装车。

35、本发明第二方面还提供了一种仓储智能起重系统的散料抓取控制系统,该系统包括:存储器、处理器,所述存储器中包括一种仓储智能起重系统的散料抓取控制方法程序,所述一种仓储智能起重系统的散料抓取控制方法程序被所述处理器执行时实现如下步骤:

36、获取散料仓储区域中散料的三维点云数据,通过所述三维点云数据获取散料抓取点,将抓取点作为起始位置;

37、获取仓储区域的静态环境图像,根据所述静态环境图像生成仓储区域划分为若干子区域,得到仓储区域的格栅地图;

38、获取智能起重系统散料抓取的起始位置及目标位置,构建抓取路径规划模型对抓取路径进行规划,对规划抓取路径进行评价获取最优抓取路径;

39、通过最优路径到达目标位置后,根据目标位置的分布特征进行散料的放置规划。

40、本发明公开了一种仓储智能起重系统的散料抓取控制方法及系统,包括:获取散料仓储区域中散料的三维点云数据,通过所述三维点云数据获取散料抓取点,将抓取点作为起始位置;获取仓储区域的静态环境图像,根据所述静态环境图像生成仓储区域划分为若干子区域,得到仓储区域的格栅地图;获取智能起重系统散料抓取的起始位置及目标位置,构建抓取路径规划模型对抓取路径进行规划,对规划抓取路径进行评价获取最优抓取路径;通过最优路径到达目标位置后,根据目标位置的分布特征进行散料的放置规划。本发明通过对仓储环境中散料抓取、吊运、放置进行规划,实现了散料抓取的智能化控制,提高了作业效率,同时保证了散料抓取吊运的安全性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!