一种包装用的带扣式PET带捆扎机头的制作方法

本发明涉及包装机械,具体为一种包装用的带扣式pet带捆扎机头。

背景技术:

1、目前的带扣式扎带捆扎机头,使用钢带进行扎紧,成本费用较高。同时在使用钢带捆扎机头时做扣连接钢带的速度较慢,且无论是钢钉或者做扣机构对钢带进行对接,其结构都较为复杂,因此会导致维护和维修较为困难;而使用pet带捆扎机头进行捆扎,不仅速度快而且不需要使用钢钉或者做扣机构对钢带对接处进行固定,结构更为精简;

2、但是现有的pet带捆扎机头各个部分多使用气缸进行动力驱动,需要气缸的容积较大,占用空间大,且压缩空气量需求较大,对于连续地、快节奏地做扣需求,压缩空气发生气压波动时会影响气缸的动作精准性,从而影响pet带的对接质量,而想要满足对接质量,就得适当地降低做扣速度,这样会降低捆扎效率;

3、因此,提出一种包装用的带扣式pet带捆扎机头。

技术实现思路

1、本发明的目的在于提供一种包装用的带扣式pet带捆扎机头,通过电机作为驱动方式,动力充足、体积更小,并对各个动作处进行检测和反馈,保证动作精准,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

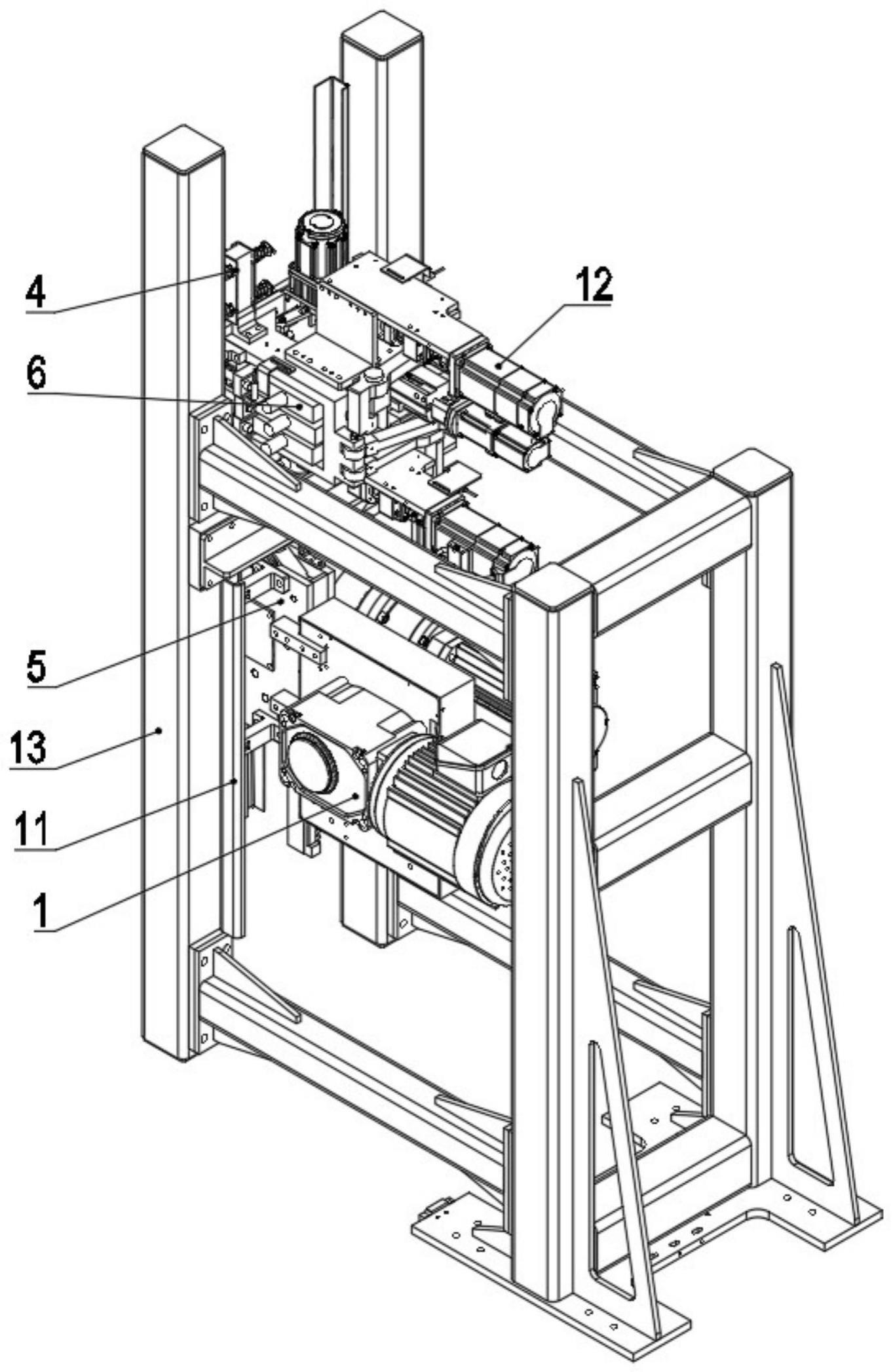

3、一种包装用的带扣式pet带捆扎机头,包括供带模块单元、框架、收紧模块单元、做扣模块单元、盖板组件、开门驱动组件、振动组件、导向组件和检测组件;所述盖板组件的一侧安装有做扣模块单元、门驱动组件和振动组件;供带模块单元的一侧安装有收紧模块单元;所述框架的同一侧固定安装有两对导轨,供带模块单元和收紧模块单元相互远离的一侧通过支撑架转动安装有第一滚轮,第一滚轮滚动装配在其中一对导轨上;盖板组件和做扣模块单元相互远离的一侧通过支撑架转动安装有第二滚轮,第二滚轮滚动装配在其中另一对导轨上;所述做扣模块单元的侧壁固定安装有拉压力传感器的一端,拉压力传感器的另一端与收紧模块单元连接装配;所述做扣模块单元的侧壁设置有检测组件,做扣模块单元、检测组件和收紧模块单元均安装有导向组件;所述框架固定安装有用于定位收紧模块单元的死挡。

4、进一步的,所述供带模块单元包括供带罩壳、第一减速电机、供带轮和张紧轮;所述供带罩壳的内侧固定安装有一对第一导向块,第一导向块和供带罩壳的侧壁之间滑动安装有移动板,移动板上通过转轴转动装配有张紧轮;所述供带罩壳内固定安装有两个导向环,导向环分别位于第一导向块相互远离的一侧,移动板的两侧固定安装有连接杆的一端,连接杆的另一端分别延伸至导向环处,导向环内插接有光杆螺钉,光杆螺钉与连接杆连接装配,光杆螺钉套接有第一弹性件,第一弹性件相抵于导向环和连接杆之间;所述供带罩壳通过支撑柱转动装配有扳手的一端,扳手的另一端伸出供带罩壳,扳手的一侧与转轴转动装配;所述供带轮转动装配在供带罩壳内侧;供带罩壳内固定安装有输送通道,输送通道位于供带轮和张紧轮之间,供带罩壳的两侧开设有与输送通道匹配的输送口;所述第一减速电机固定安装在供带罩壳的外侧,第一减速电机的输出轴贯穿供带罩壳且与供带轮固定装配;所述张紧轮靠近扳手的一端固定安装有挡环;所述供带罩壳内固定安装有编码器,编码器的转轴固定安装有滚轮,滚轮的一侧伸入输送通道内。

5、进一步的,所述收紧模块单元包括收紧罩壳、导向板、第二减速电机、拉块和支撑板;所述收紧罩壳和供带罩壳通过固定杆固定装配;收紧罩壳的两端开放设置,收紧罩壳的内侧固定安装有导向板和定向挡块,导向板由直板和弧形板组成,收紧罩壳的内侧转动装配有第一导向轮,第一导向轮对称设置在直板远离弧形板的端部,收紧罩壳的内侧沿着弧形板的内弧侧均匀设置有若干第二导向轮,定向挡块与第二导向轮位于导向板的同一侧;所述收紧罩壳的内侧转动装配有联动杆的一端,联动杆的另一端转动装配有联动块,联动杆为平行设置的两个,联动块靠近导向板的一侧固定安装有制动块,收紧罩壳的内侧固定安装有限位块,限位块位于联动杆和第二导向轮之间;所述收紧罩壳的外侧固定安装有支撑板和第三导向块,第三导向块为对称设置的两个且位于支撑板的同一侧,两个第三导向块和收紧罩壳之间滑动安装有齿条,齿条的一端通过拉块与拉压力传感器固定装配,死挡位于拉块和收紧罩壳之间,支撑板安装有第二减速电机,第二减速电机的输出轴固定安装有齿轮,齿轮和齿条啮合装配;所述收紧罩壳的内侧转动装配有v形杆,v形杆的两端均转动装配有辊轮,一端的辊轮与拉块相抵,另一端的辊轮与联动杆相抵;所述收紧罩壳的侧壁固定安装有用于检测拉块的第一位置传感器;

6、进一步的,所述盖板组件包括底板、第二导向块、第一摩擦块和盖板;所述底板与框架固定装配,底板安装有第二导向块,第二导向块为对称设置的两个,两个第二导向块之间滑动安装有盖板,盖板固定安装有第一摩擦块。

7、进一步的,所述开门驱动组件包括第一伺服电机、摆杆、连杆和平移块;所述平移块固定安装在盖板上,第一伺服电机固定安装在底板上,第一伺服电机的输出轴固定安装有摆杆的一端,摆杆的另一端与连杆的一端转动装配,连杆的另一端与平移块转动装配;所述底板和第一伺服电机上均安装有用于检测摆杆的第二位置传感器。

8、进一步的,所述做扣模块单元包括做扣框架、拨叉、压力传感器、第二摩擦块;所述做扣框架与底板固定装配,做扣框架的一端插接装配有三个连接柱,做扣框架的另一端插接装配有三个台阶柱,三个台阶柱远离连接柱的端部依次安装有第一压紧块、第二摩擦块和第二压紧块,且中间的台阶柱还固定安装有刀片,刀片和第二压紧块位于第二摩擦块靠近检测组件的一侧,第二摩擦块和第一摩擦块相对设置,第二压紧块开设有用于穿过pet带的剪切通道;所述中间的台阶柱固定安装有导向销,第二摩擦块开设有长条孔,导向销插接在长条孔内,第二摩擦块的一侧固定安装有用于连接振动组件的连接环,中间的台阶柱安装有直线辊带,直线辊带的辊柱与第二摩擦块相抵;所述台阶柱靠近连接柱的端部均固定安装有槽板,台阶柱均套接有第三弹性件,第三弹性件相抵于做扣框架和槽板之间;连接柱靠近台阶柱的端部固定安装有压力传感器的一端,压力传感器的另一端和槽板相抵;所述做扣框架转动装配有三个拨叉,拨叉的杆部均固定安装有耐磨头,耐磨头与连接柱远离台阶柱的端部分别相抵;所述做扣框架的侧壁固定安装有盖板挡座,盖板挡座与盖板插接装配,盖板挡座固定安装有三个导向柱,槽板的同一端均开设有导向孔,导向柱分别与导向孔插接装配。所述做扣框架固定安装有用于检测中间槽板的第三位置传感器。

9、进一步的,所述做扣框架通过支撑架固定安装有三个丝杠模组,三个丝杠模组的滑台均通过延伸架转动安装有拨动轮,拨动轮分别位于拨叉的叉槽内;

10、进一步的,所述振动组件包括第二伺服电机、驱动带轮、从动带轮、轴承座、齿形带、振臂和偏心轴;所述轴承座和第二伺服电机固定安装在底板上,轴承座转动装配有偏心轴,偏心轴的一端通过套筒转动安装有振臂,偏心轴的另一端固定安装有从动带轮,第二伺服电机的输出轴固定安装有驱动带轮,驱动带轮和从动带轮通过齿形带连接,振臂远离偏心轴的端部与连接环转动装配。

11、进一步的,所述检测组件包括导向座、拨片和压片;所述导向座与做扣框架固定装配,导向座的内部设置有导向通道,导向座的内部设置有与导向通道连通的第一安装槽和第二安装槽,第一安装槽内通过扭力轴转动安装有拨片的一端,拨片的另一端固定安装有第一检测杆,第二安装槽转动安装有压片的一端,压片的另一端安装有第二检测杆,第二安装槽的内部通过外螺纹帽安装有用于顶升压片的复位弹簧;所述导向座的侧壁固定安装有用于检测第一检测杆的第四位置传感器和用于检测第二检测杆的第五位置传感器。

12、进一步的,所述导向组件包括第二弹性件、光杆、压板、挡圈;所述做扣框架、收紧罩壳和导向座的侧壁两侧均安装有压板;压板、做扣框架、收紧罩壳和导向座均开设有贯穿孔,贯穿孔内插接有光杆,光杆的端部通过卡销安装有挡圈,光杆套接有第二弹性件,第二弹性件相抵于挡圈和压板之间。

13、与现有技术相比,本发明的有益效果是:

14、通过电机和机械传动的方式完成供带、张紧、做扣等工序,替代传统气缸的驱动方式,占用空间较小、且动力稳定可靠,能够满足快节奏的捆扎做扣需求,提升捆扎效率;各部分结构模块化,便于组装和更换维护;通过位置传感器、编码器等结构的设置能够对供带、张紧、做扣等多处关键位置进行检测,使得输送捆带的长度、输送位置、位移位置更精确,保证做扣质量,动作不到位时能够及时反馈并进行维护。

- 还没有人留言评论。精彩留言会获得点赞!