一种升降机构制动器及其控制方法与流程

本发明涉及机械工程,尤其是涉及一种升降机构制动器及其控制方法。

背景技术:

1、各类起重机、电梯等机械设备必须配设制动器,其是驱动乃至整个运转系统中最为关键的安全保护部件;制动器一旦工作异常、失效,严重威胁机械设备运行安全,甚至造成恶性安全事故。

2、目前市场上起重机、电梯等机械的制动器通常为钳式、盘式或鼓式制动器,采用电机驱动液压油或电磁铁吸合,产生抵消制动弹簧的作用力,使制动器开启;电机或电磁铁断电后,抵消的作用力消失,在制动弹簧作用下实现制动器闭合。这两种工作方式制动力由制动弹簧产生,在摩擦片磨损、制动弹簧弹性减弱或丧失,制动器就无法产生足够制动力,甚至失去功能;不能实现制动力在制动过程中的柔性施加,对运行系统冲击很大。

技术实现思路

1、本发明的目的在于提供一种升降机构制动器及其控制方法,可以完成通用升降装置制动器功能,还可以实现制动器摩擦力的自增加及柔减速、磨损自动补偿功能。

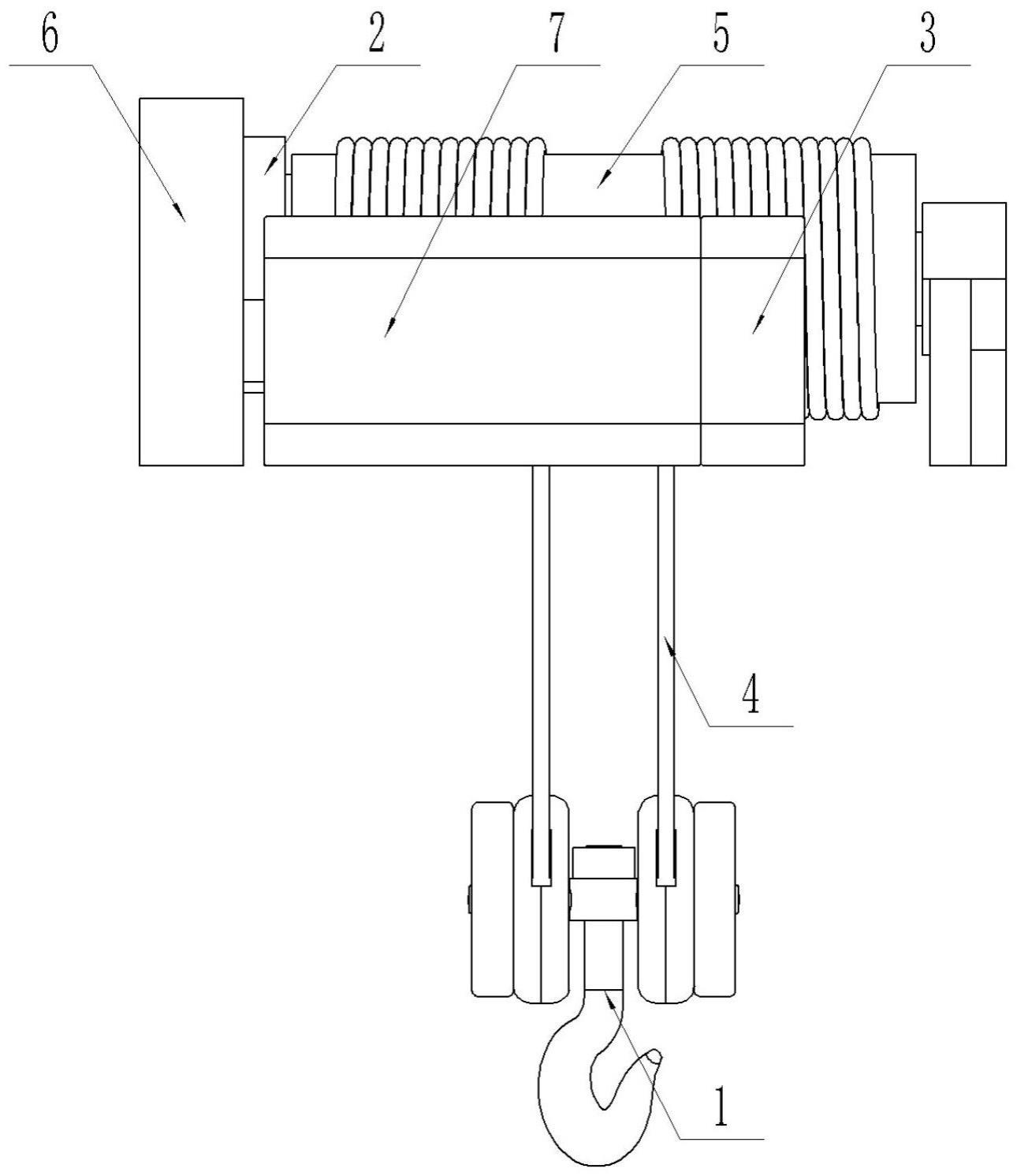

2、根据本发明的一个目的,本发明提供一种升降机构制动器,包括:

3、勾组件,悬挂在卷筒上的钢丝绳上;

4、超速制动器,安装在所述卷筒的外侧,所述超速制动器在所述卷筒超速时对所述卷筒进行制动;

5、工作制动器,与所述卷筒连接,用于控制所述卷筒减速制动,所述工作制动器打开的状态下,所述勾组件利用自身重力实现无动力下降。

6、进一步地,所述超速制动器包括c形外壳、开闸装置和超速开关,所述c形外壳的内侧设有弧形槽,所述弧形槽内设有弧形楔块和制动弹簧,所述弧形楔块的外侧转动连接有若干滚柱,所述弧形楔块的内侧固定有c形摩擦片,所述c形外壳的底部设有爆炸螺栓和所述超速开关,所述开闸装置包括固定螺母和丝杆,所述超速开关固定在所述弧形槽的下端部且所述超速开关位于所述丝杆的头端。

7、进一步地,所述卷筒的外侧设有波浪滑道,所述超速制动器的一侧设有滚轮和测速发电机。

8、进一步地,所述工作制动器包括制动碟簧组件、调整套组件、电动推杆组件、制动盘组件和电动机端盖组件;所述制动碟簧组件和所述电动推杆组件分别固定在所述电动机端盖组件上,所述调整套组件固定在所述电动机端盖组件上,所述调整套组件与所述制动盘组件之间设有摩擦片。

9、进一步地,所述制动碟簧组件包括上支杆、下支筒、制动滚球和碟簧组,所述下支筒套设在所述上支杆的外侧,所述碟簧组套装在所述上支杆和所述下支筒上,所述制动滚球通过固定盖固定在所述下支筒的底部且所述制动滚球可自由转动。

10、进一步地,所述调整套组件包括支架、中间滑套和外旋套,所述支架的中心部位设有桶形内芯,所述中间滑套套设在所述桶形内芯的外侧,所述外旋套套装在所述中间滑套外部,所述中间滑套的外侧设有凸螺旋,所述外旋套的内部设有凹螺旋;所述外旋套的两侧分别设有第一悬臂和第二悬臂,所述外旋套的端部固定安装有动摩擦片;所述桶形内芯上设有外环形滑道,所述中间滑套的内侧设有内环形滑道,所述内环形滑道与所述外环形滑道之间设有滚珠环;所述桶形内芯侧壁上设有工艺孔,所述工艺孔与所述外环形滑道连通,所述工艺孔上设有丝堵;所述中间滑套的底部边缘固定有一圈棘轮,所述支架上固定有与所述中间滑套上的棘轮配合的棘爪结构,所述棘爪结构包括限位滑块、限位弹簧和限位壳体,所述限位滑块和所述限位弹簧安装在所述限位壳体上,所述限位壳体固定在所述支架上;

11、所述支架上固定有风扇上支座,所述风扇上支座上固定有降温风扇,风扇上支座用于支撑降温风扇;所述外旋套的顶部和底部均开设有方形滑道,所述方形滑道内部安装有牙型滑块和波形弹簧,所述牙型滑块和所述波形弹簧通过方形盖板固定在所述外旋套上;所述牙型滑块和所述波形弹簧组成棘爪与所述中间滑套上的所述凸螺旋上的斜角牙构成的棘轮。

12、进一步地,所述电动推杆组件包括伺服电机、推杆减速器、凹型导套、丝杆、凸型螺母套、调整碟簧、凹型触头和触头滚球;所述伺服电机通过所述推杆减速器驱动所述丝杆旋转,所述推杆减速器的底部固定有所述凹型导套,所述凹型导套内设有所述凸型螺母套,所述凹型导套内侧设有滑槽,所述凸型螺母套的外侧设有滑轨,所述凸型螺母套与所述丝杆之间螺纹连接;所述凸型螺母套内部安装有调整碟簧,所述凹型触头安装在所述凸型螺母套的端部,所述凹型触头上设有导向槽,所述凹型触头通过导向钉固定在所述凸型螺母套上;所述凹型触头内设有触头滚球,所述触头滚球可在所述凹型触头的端部自由旋转。

13、进一步地,所述制动盘组件包括电动机主轴和制动盘,所述电动机主轴的中心孔内设有第二复位弹簧;所述电动机主轴的端部与所述制动盘固定连接,所述制动盘内设有楔形槽,所述楔形槽内部安装有滚珠和逆止弹簧。

14、进一步地,所述电动机端盖组件包括电动机端盖、第一支座、第二支座和风扇下支座;所述电动机端盖上安装定摩擦片,所述第一支座上通过第一复位弹簧固定安装所述电动推杆组件;所述制动碟簧组件套装在所述第二支座上可绕其旋转,所述降温风扇安装在所述风扇上支座与所述风扇下支座之间。

15、根据本发明的另一个目的,本发明提供一种升降机构制动器的控制方法,包括如下步骤:

16、s1,停止状态

17、制动碟簧组紧紧压在第二悬臂上,使得外旋套的凹螺旋沿中间滑套凸螺旋右旋,外旋套与动摩擦片向前运动,推挤制动盘组件向前紧紧和电动机端盖组件的定摩擦片贴合,完成制动功能;

18、s2,上行运行

19、电动推杆组件施加到第一悬臂上,当大于制动碟簧组件施加到第二悬臂压力时,制动碟簧组件回缩;外旋套沿中间滑套凸螺旋后移,施加到制动盘及定摩擦片的压力不断减少;

20、制动盘在第二复位弹簧作用下后移,与定摩擦片分离,由于楔形槽、滚珠、逆止弹簧共同形成构成逆止离合器作用下,阻止制动盘其进一步后移,此时动摩擦片、制动盘、定摩擦片完全分离,工作制动器完全打开;

21、上行键松开或到达上工作位置时,电动推杆组件回退,电动推杆组件施加到第一悬臂压力迅速消失并脱离,直到回退到初始位置;

22、在第一悬臂压力消失过程中,制动碟簧组件紧紧压在第二悬臂上,使得外旋套凹螺旋沿中间滑套凸螺旋右旋,外旋套与动摩擦片向前运动,推挤制动盘组件向前紧紧和电动机端盖组件的定摩擦片贴合,完成制动;

23、s3,下行运行

24、电动推杆组件下行,施加到第一悬臂上,随着压力不断加大,逐渐抵消制动碟簧组件施加到第二悬臂压力,即施加到动摩擦片、制动盘、定摩擦片的压力逐渐降低,制动力逐渐减小,在勾组件重力作用下,通过钢丝绳带动卷筒、减速器、电动机旋转,制动盘带动降温风扇工作,实现风力强制降温;

25、速度传感器与测速发电机输出电动机、卷筒转速信号,当其中任何一个信号输出达到设定速度曲线值时,电动推杆组件停止工作;动摩擦片、定摩擦片与制动盘产生的制动摩擦力与勾组件重力互相平衡;

26、速度传感器与测速发电机其中任何一个信号输出高于设定速度曲线时,电动推杆组件反转,施加到第一悬臂上压力减弱,减少抵消制动碟簧组件施加到第二悬臂压力,即施加到动摩擦片、制动盘、定摩擦片的压力增加,制动力增加,直到输出信号符合设定速度曲线,伺服电机停止工作;

27、速度传感器与测速发电机其中任何一个信号输出低于设定速度曲线值时,伺服电机正转,施加到第一悬臂上压力加大,增加抵消制动碟簧组件施加到第二悬臂压力,即施加到动摩擦片、制动盘、定摩擦片的压力降低,制动力减小,直到输出信号符合设定速度曲线,伺服电机停止工作;

28、下行键松开或到达下工作位置时,伺服电机快速反转,通过推杆减速器、丝杆驱动凸型螺母套沿凹型导套回退,调整碟簧、凹型触头回缩,触头滚球施加到第一悬臂压力消失并脱离,直到回退到初始位置;在第一悬臂压力消失过程中,制动碟簧组件在碟簧组作用下,下支筒沿上支杆内孔伸出经过制动滚球紧紧压在第二悬臂上,使得外旋套凹螺旋沿中间滑套凸螺旋右旋,外旋套与动摩擦片向前运动,制动滚球滚动自动调整压紧位置,推挤制动盘组件向前紧紧和电动机端盖组件的定摩擦片贴合,完成速度调节、制动、支持功能;

29、s4,紧急停止

30、紧急停止升降装置运行,制动碟簧组件产生的压力通过第二悬臂传递到第一悬臂上,推动触头滚球旋转克服第一复位弹簧的阻力并带动电动推杆组件外旋,脱离第一悬臂工作位置;外旋套右旋并与动摩擦片向前运动,推挤制动盘组件向前紧紧和电动机端盖组件定摩擦片贴合,完成制动;

31、s5,超速保护

32、s501,电源正常、微处理器工作正常,升降装置制动器失控、失效或传动齿轮损坏,勾组件不受控的下落,爆炸螺栓起爆同时记录故障信息,制动弹簧推动弧形楔块、滚柱、c形摩擦片沿弧形槽运动,使c形摩擦片与卷筒间隙逐渐减少,直到无间隙并紧紧贴合产生摩擦力,同时超速开关动作;由于卷筒运动方向与c形摩擦片的运动方向一致,进一步推动弧形楔块、滚柱、c形摩擦片沿弧形槽运动,产生更大摩擦力,直到卷筒停止运行,完成超速保护功能;

33、s502电源故障,微处理器不能工作,升降装置制动器失控、失效或传动齿轮损坏,勾组件不受控的下落,爆炸螺栓起爆,制动弹簧推动弧形楔块、滚柱、c形摩擦片沿弧形槽运动,使c形摩擦片与卷筒间隙逐渐减少,直到无间隙并紧紧贴合产生摩擦力,同时超速开关动作;由于卷筒运动方向与c形摩擦片的运动方向一致,进一步推动弧形楔块、滚柱、c形摩擦片沿弧形槽运动,产生更大摩擦力,直到卷筒停止运行,完成断电、微处理器不工作(故障)下超速保护功能;

34、s503,超速保护制动器复位,检修状态上行卷筒带动c形摩擦片的运动,弧形楔块压缩制动弹簧,脱离原制动位置,停止上行;开闸装置旋转到工作位置,推动弧形楔块压缩制动弹簧至复位位置,更换新的爆炸螺栓、超速开关接通,开闸装置旋转到停放位置完成复位。

35、本发明的技术方案利用勾组件重力势能在工作制动器完全打开的情况下实现无动力下降,不仅可以完成通用升降装置制动器功能,还可以实现制动器摩擦力的自增加及柔减速、磨损自动补偿功能,提高了制动器的安全性,扩展了制动器的功能;超速保护功能可根据实际情况设置和调节并实现了微型化,进一步提高了设备的安全性,实现设备的自动运行。

- 还没有人留言评论。精彩留言会获得点赞!