仓储货架穿梭车的变宽度底盘框架结构、控制方法及应用与流程

本发明属于立体仓库系统的有轨穿梭车(rgv)制造,尤其涉及一种仓储货架穿梭车的变宽度底盘框架结构、控制方法及应用。

背景技术:

1、随着自动化立体仓库应用范围扩大,针对不同客户仓储需求特点的有轨穿梭车(rgv)用量越来越大。目前rgv的底盘宽度按照客户轨距要求制造,成为rgv制造的主导模式。由此,不同轨距rgv也带来了一系列问题:(1)不同轨距rgv导致穿梭车底盘不同,设计工作量大,一致性差,工艺稳定性差,交货期长;(2)针对不同轨距的穿梭车底盘框架设计,大多采用钢板焊接或拼装结构,焊接、拼装工作量大,车体刚性差,易变形,容易引起出rgv运行时卡死、摩擦力变大和行走困难等;(3)制造成本高。为此,设计适应仓储货架不同轨距rgv的变宽度底盘框架结构,以快速适应和满足客户仓储需求特点的rgv行走的轨道宽度;提高rgv的底盘结构的刚性强度和性能稳定性;提高底盘制造的可重用性和规范性,减少rgv底盘制造成本,对rgv制造技术具有重要意义。

2、通过上述分析,现有技术存在的问题及缺陷为:

3、现有不同轨距的穿梭车,底盘框架采用钢板焊接或拼装结构,具有刚性差、易变形、成本高等缺陷,另外,不同轨距rgv在设计上还存在根据客户不同要求需要重新设计,一致性差且交货周期长等问题。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种仓储货架穿梭车的变宽度底盘框架结构、控制方法及应用。

2、本发明是这样实现的,一种仓储货架穿梭车的变宽度底盘框架结构包括:

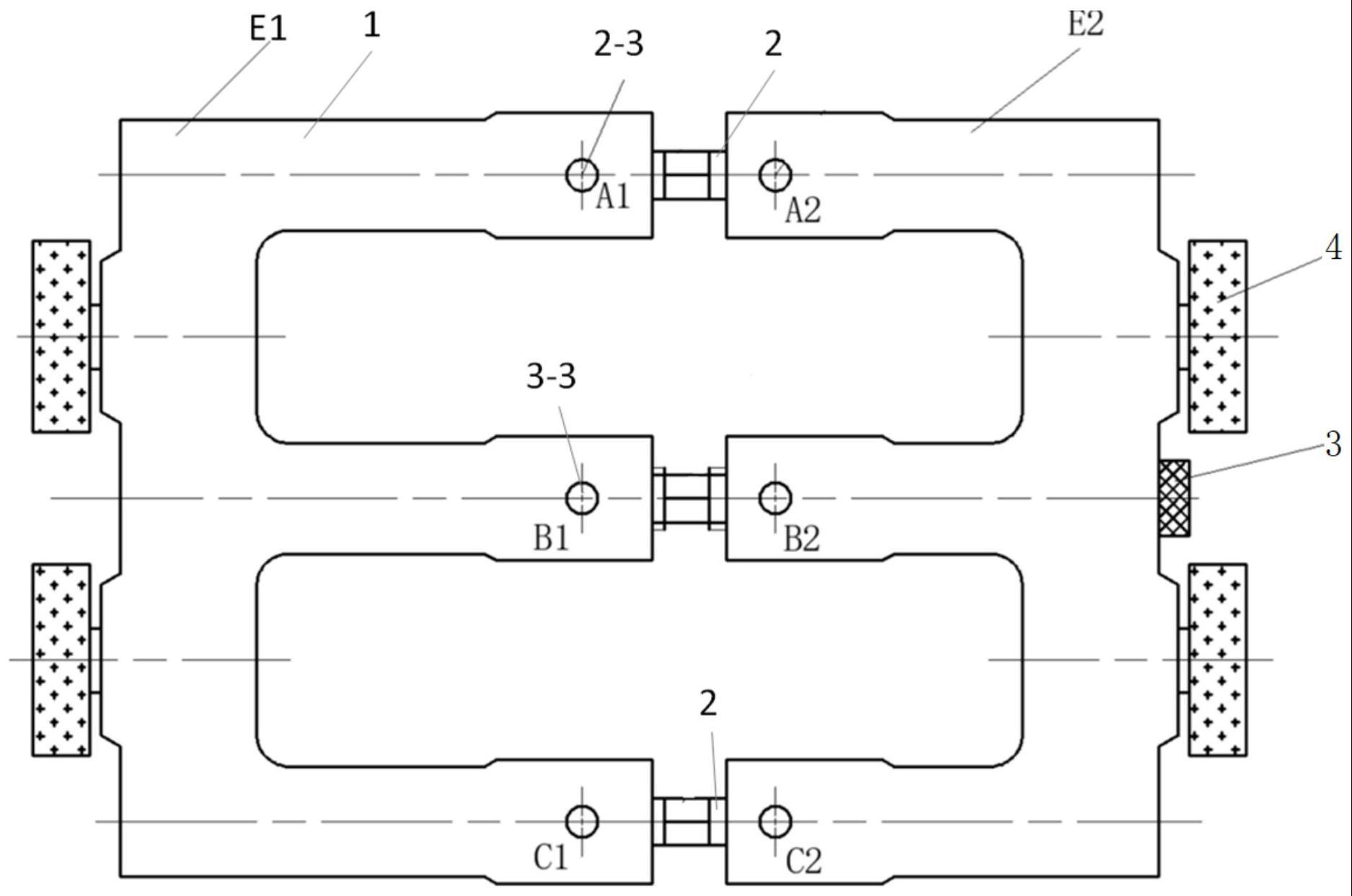

3、底盘框架结构,所述底盘框架结构包括有不等宽度的第一e形框架结构和第二e形框架结构;

4、宽度调整结构,包括连接在第一e形框架结构和第二e形框架结构之间的框架移动导向结构和框架宽度调整结构,用于对第一e形框架结构和第二e形框架结构之间的宽度进行调整,形成适应仓储货架不同轨距穿梭车的变宽度底盘框架结构;

5、rgv行走车轮系统,安装在底盘框架结构的两侧,用于带动整体结构进行移动。

6、进一步,所述框架移动导向结构包括导向柱和导向柱定位螺钉,所述导向柱两端分别通过导向柱定位螺钉与第一e形框架结构和第二e形框架结构连接,导向柱定位螺钉用于将导向柱锁紧,实现框架移动时的导向。

7、进一步,所述导向柱的一端为螺栓结构,用于固定在第一e形框架结构的导向柱螺纹孔内;所述导向柱的另一端为光杆结构,用于通过底盘框架结构的导向孔实现rgv底盘框架变宽度调整时的导向;

8、进一步,所述导向柱的中间部位具有第一方形截面调整结构,第一方形截面调整结构用于使导向柱端部旋入第一e形框架结构的导向柱螺纹孔内固定。

9、进一步,所述框架宽度调整结构包括第二方形截面调整结构、调整螺栓和调整螺栓定位螺钉;

10、所述第二方形截面调整结构安装在调整螺栓的中间部位,用于使调整螺栓端部旋入螺纹孔内固定;

11、所述调整螺栓定位螺钉安装在底盘框架与调整螺栓对应的位置上方,用于将调整螺栓锁紧,实现框架宽度调整。

12、进一步,所述调整螺栓两端均为螺栓结构,第一e形框架结构开设有与调整螺栓端部螺栓结构对应的螺孔,第二e形框架结构开设有与调整螺栓另一端部螺栓对应的光孔,所述螺孔和光孔分别沿螺孔轴线同轴对应;

13、进一步,所述第二e形框架结构在光孔外端开设有调整螺孔,所述调整螺孔里侧外端安装有宽度调整螺母,所述宽度调整螺母采用内螺纹结构,用于实现与调整螺栓的螺纹配合联接;

14、所述调整螺孔的外端部设置有宽度调整螺母压板,用于当宽度调整螺母进行宽度调整时,对螺母沿调整螺栓轴向方向的位置移动进行约束。

15、进一步,所述rgv行走车轮系统包括rgv前轮和rgv后轮,分别在底盘框架结构的两侧安装两个车轮,所述rgv前轮设置有电机驱动的x轴向的单轴结构,所述rgv后轮设置有x轴向的联轴转动结构;

16、所述rgv前轮或rgv后轮处分别安装相应的轴承系统,所述轴承系统包括车轮轴孔和车轮轴承座。

17、本发明的另一目的在于提供一种仓储货架穿梭车的变宽度底盘框架结构的控制方法,所述仓储货架穿梭车的变宽度底盘框架结构的控制方法包括:

18、步骤一,将调整螺栓在第二e形框架结构的光孔外端穿入,调整螺栓的里端与第一e形框架结构的螺孔连接安装;

19、步骤二,当调整螺栓固定后,旋转宽度调整螺母,可带动rgv底盘框架沿调整螺栓的轴线向两个方向移动;

20、步骤三,将rgv行走车轮系统放置在仓储货架的轨道上侧,实现在仓储货架的轨道上侧的移动。

21、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

22、第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

23、本发明提供的适应仓储货架不同轨距穿梭车的变宽度底盘框架结构,将rgv现有底盘由组合焊接结构转变为两部分连接结构,且两部分连接结构采用强化铝合金铸件结构,能够快速适应和满足客户仓储需求特点的rgv行走的轨道宽度,提高rgv的底盘结构的刚性强度和性能稳定性,减少rgv的底盘制造的成本,提高底盘制造的可重用性和规范性。解决了现有不同轨距的穿梭车,底盘框架采用钢板焊接和拼装结构,刚性差、易变性、成本高;不同轨距rgv根据客户不同需求需要重新设计,一致性差且交货周期长等问题。

24、第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

25、本发明颠覆了目前行业认知和传统的rgv底盘框架结构。长期以来,rgv供应商的主导rgv底盘制造模式都以满足客户的需求为目标。由于客户存储物品的千差万别,而用于存储的场地受各种限制,故如何建造存放货物多,空间利用率高的采用不同轨距的仓储货架是至关重要的。为此,多年来为了满足客户仓储货架的不同结构,仓储物流行业全部采用通常的组合焊接rgv底盘结构框架。而本发明所要保护的技术方案具备的技术效果和优点是:在同样满足客户需求的基础上,不但显著提高了rgv底盘质量,而且制造简单,成本低,并且制造周期比传统rgv底盘短得多。

26、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

27、(1)本发明的技术方案转化后的预期收益和商业价值可以从以下两个方面考虑:

28、一方面,对于仓储物流货架的rgb设备供应商而言:其一,可以通过采用本方案事先准备相当数量的底盘结构。以便接到客户订单后,快速完成满足客户货架轨距的rgv底盘的制造,大大加快了交货时间;其二,基于本专利生产的rgv底盘,强化了rgv的结构刚性,减少了rgv的故障,减少rgv后续维修费用。其三,采用传统的结构的rgv底盘,由于为了赶工时,往往减少rgv底盘组合焊接结构加工后的时效时间。设备供应商为了防止底盘时效不充分引发的变形等故障,往往多做零件备份,给设备供应商带来额外损失。

29、另一方面,对于客户来说,其由于传统的组合焊接底盘结构,rgv的结构刚性等原因导致故障,会影响仓储系统出入库的进行,造成经济损失。其二,对于客户来说,在超过20米以上的高层密集货架应用中,若rgv产生故障,其后果更为严重,一方面很难通过人工将故障rgv搬运到地面,另一方面,如果通过人工爬上货架并将其搬回地面,则可能对人身安全有极大的危险性。其三,传统的组合焊接底座结构,重量大,耗电,不利于节能减排。

30、(2)本发明的技术方案填补了国内外行业的技术空白:

31、目前从国内外仓储你物流行业看,采用传统方式组合焊接的rgv底盘尽管问题多,成本高,但至今没有完美的解决方案,本发明填补了国内外空白。

32、(3)本发明的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:

33、这体现在,尽管人们一直在努力解决传统组合焊接的质量问题,如采用各种组合焊接方式、如延长加工后时效,以解决rgv的稳定性问题等。但时效多长合适?且时间过长将会影响rgv设备商的供货周期,降低其市场竞争力;

34、(4)本发明的技术方案克服了传统技术偏见:采用组合焊接方式作为rgv底盘框架结构,看似加工很快,但认识的偏见,掩盖了以下问题:1)组合焊接方式作为rgv底盘框架结构都需要重新设计,耗时长;2)不同结构rgv底盘框架都需要给出新的制造工艺,一致性差,工艺稳定性差;3)现有本发明结构,底盘结构简单,便于调整,增加了工艺稳定性。

- 还没有人留言评论。精彩留言会获得点赞!