一种改性硅烷粘接密封胶生产用灌装封口装置的制作方法

本发明属于密封胶加工,尤其涉及一种改性硅烷粘接密封胶生产用灌装封口装置。

背景技术:

1、ms胶是硅烷改性聚醚胶的简称,主要是以ms聚合物为基础聚合物,配合填料,增塑剂以及其他功能性助剂而成的单组分或双组分弹性密封胶,是继硅酮胶(sr)、聚氨酯胶(pu)之后发展起来的新一代建筑密封胶。主要应用于建筑工程和装饰装修的粘接、填缝、接缝、密封、防水、补强等领域。随着人们对ms胶优点的认识不断加深,其在冷藏车、集装箱、电梯工业领域的应用也在不断扩展。

2、目前,ms胶在生产时,通常采用圆柱形的桶状体进行灌装密封并销售,这种形式往往适用于建筑大批量使用,随着网购的发达,对于家庭里面的一些小修补需要极少的胶水即可,为此厂家近年来采用略大的铝塑管(参考药膏、牙膏的包装)进行灌装封口包装,而目前的铝塑管灌装机在使用时,通过将胶水从一个出胶管排出至铝塑管中,现有技术中对于胶水的定量灌装无论采用何种方式均会导致出胶管的内壁上不可避免的粘附着少量的胶水,由此对于铝塑管中灌装的胶水量无法精确保证(例如:每一次胶水从出胶管中排除时,残留在出胶管内壁上的量不一,另外出胶管内壁上的残留胶水也较容易风干固化),同时,出胶管中残留的胶水可能在转盘旋转或者工作人员更换新的铝塑管的过程中滴落,极易造成工作台或者铝塑管管口处被胶水造成污染。

技术实现思路

1、本发明实施例提供一种改性硅烷粘接密封胶生产用灌装封口装置,以解决现有技术中的问题。

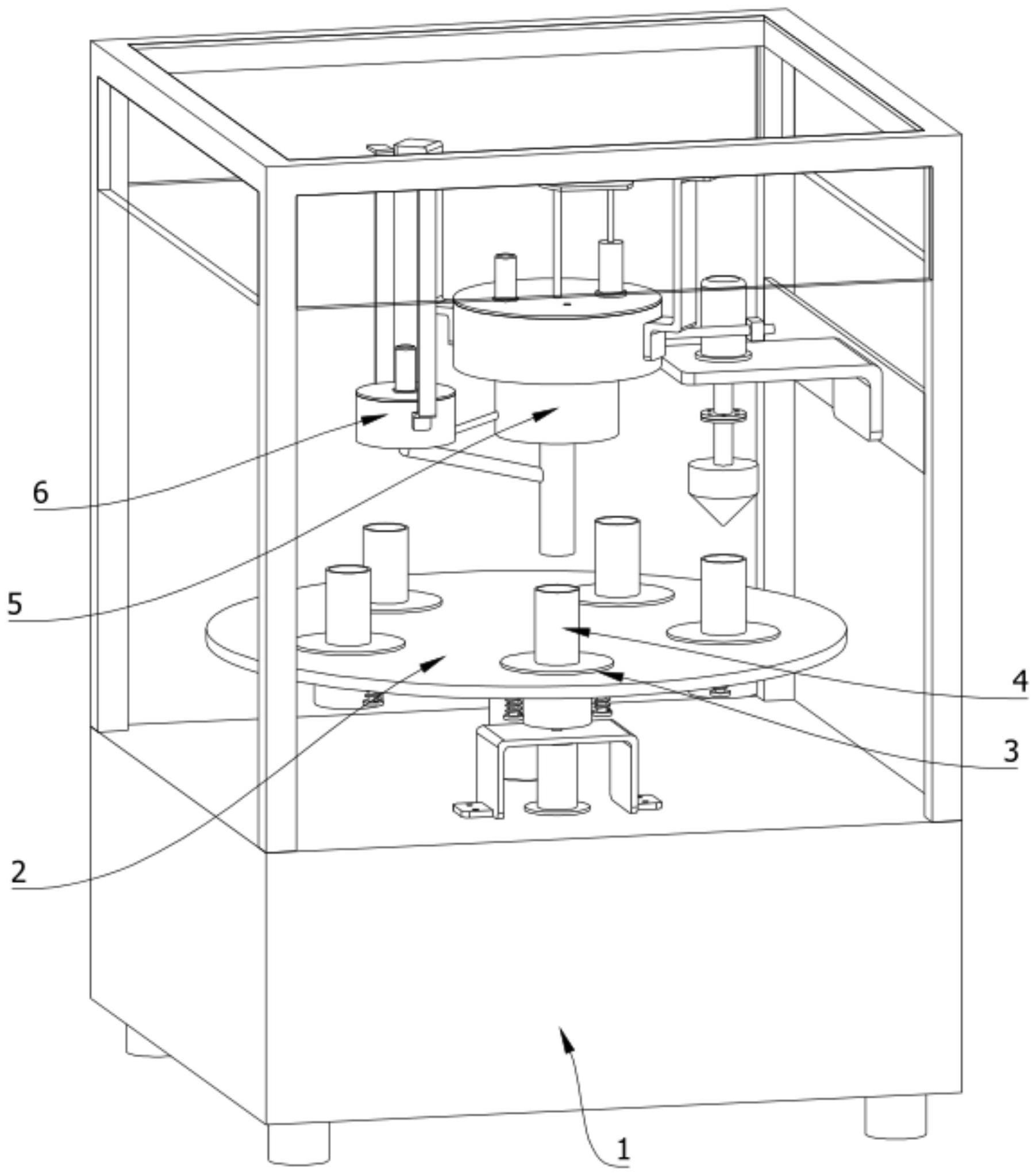

2、本发明实施例采用下述技术方案:一种改性硅烷粘接密封胶生产用灌装封口装置,包括设备壳体和电动转盘,所述电动转盘水平设置在设备壳体内,所述电动转盘上均匀的环绕设置有多组载具,每一组载具上均纵向放置有一个用于容纳密封胶的铝塑管,所述设备壳体内还设置有灌装模块,所述灌装模块包括主储胶桶和出胶管,所述主储胶桶纵向设置在其中一组载具的正上方,所述出胶管位于主储胶桶的下方且与主储胶桶连通,所述出胶管用于将主储胶桶内的密封胶导流至胶管内,所述出胶管和主储胶桶之间还设置有能够将主储胶桶内的密封胶精准定量的从出胶管处导流至铝塑管中的定量输胶机构。

3、进一步的,所述定量输胶机构包括副储胶桶、主杆、第一连接管和第二连接管,所述主杆与主储胶桶同轴设置且纵向贯穿主储胶桶,所述主储胶桶上设置有用于带动主杆纵向移动的升降组件,所述副储胶桶纵向设置在主储胶桶的旁侧,所述主储胶桶和副储胶桶之间通过第一连接管连通,所述副储胶桶与出胶管之间通过第二连接管连通,所述主杆的底端部同轴设置有一个圆板,所述圆板的直径与出胶管的内径一致,所述主杆上还滑动设置有一个环形板,所述环形板与主杆同轴设置且位于圆板的正上方,所述环形板的外径与出胶管的内径一致,所述环形板的上方设置有用于调节其与圆板之间距离的调距组件,所述主储胶桶处设置有能够将其内部的密封胶定量输送至副储胶桶内的初次输胶组件,所述副储胶桶处设置有能够将其内部的密封胶定量输送至出胶管中的二次输胶组件。

4、进一步的,所述调距组件包括第一套筒、第二套筒以及两个第一直线驱动器,所述主杆上横向设置有安装板,所述安装板位于环形板的上方,所述第一套筒固定安装在安装板的下端,所述第一套筒与主杆同轴设置,所述第二套筒固定安装在环形板的上端且与其同轴设置,所述第一套筒的下端部设置有与其同轴的外环形凸块,所述外环形凸块滑动设置在第二套筒内,所述第二套筒的上端部设置有与其同轴的内环形凸块,所述内环形凸块滑动套设在第一套筒上,两个第一直线驱动器均纵向安装在安装板上,每一个第一直线驱动器的输出轴均与环形板固定连接。

5、进一步的,所述环形板的内壁处设置有两个纵向延伸的滑槽,所述主杆的外壁处设置有两个纵向延伸的条形块,两个条形块分别与两个滑槽滑动配合。

6、进一步的,所述升降组件包括顶板和第二直线驱动器,所述顶板横向安装在主杆的顶部,所述第二直线驱动器固定安装在主储胶桶的顶部,所述第二直线驱动器的输出轴与顶板固定连接。

7、进一步的,所述初次输胶组件包括第一活塞压板和第三直线驱动器,所述第一活塞压板沿主储胶桶的轴线方向与主储胶桶滑动配合,所述第三直线驱动器纵向设置在主储胶桶上,所述第三直线驱动器的输出轴贯穿至主储胶桶内且与第一活塞压板固定连接,所述第一活塞压板上设置有用于避让主杆的避让孔。

8、进一步的,所述二次输胶组件包括第二活塞压板和第四直线驱动器,所述第二活塞压板沿副储胶桶的轴线方向与副储胶桶滑动配合,所述第四直线驱动器纵向设置在副储胶桶上,所述第四直线驱动器的输出轴贯穿至副储胶桶内且与第二活塞压板固定连接。

9、进一步的,每一组载具均包括柱体、两个导向杆和两个弹簧,所述电动转盘上设置有用于容纳柱体的通孔,所述柱体纵向插设于通孔内,所述柱体上端部的外壁处设置有与其同轴的环形抵板,所述柱体的上端部还设置有用于容纳铝塑管的圆槽,所述圆槽的直径与铝塑管的外径一致,两个导向杆均纵向安装在环形抵板的下端并且均贯穿电动转盘至其下方,每一个导向杆的底端均设置有一个底板,两个弹簧分别套设在两个导向杆上,每一个弹簧均位于电动转盘和对应的底板之间。

10、进一步的,所述电动转盘的下方设置有电机支架,所述电机支架上纵向安装有一个第一直线气缸,所述第一直线气缸与出胶管同轴设置。

11、进一步的,所述圆板上端部设置有锥状块,所述环形板的下端部设置有与锥状块卡合的锥形腔。

12、进一步的,所述设备壳体内还设置有直角板,所述直角板上端纵向安装有第二直线气缸,所述直角板的下端纵向设置有一个柱块,所述柱块的下端固定连接有一个倒锥块,所述柱块的直径大于铝塑管的直径,所述第二直线气缸的输出轴贯穿直角板与柱块固定连接。

13、本发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

14、其一,本发明通过定量输胶机构能够将主储胶桶内的密封胶精准定量的从出胶管处完全导流至铝塑管中,从而避免了因出胶管内侧壁上残留有密封胶而导致无法精准定量的将密封胶排入至铝塑管中的技术问题。

15、其二,本发明通过圆板和环形板之间的空间可以实现密封胶的定量,而主杆下降的过程中,环形板跟随其下降能够对出胶管上端部处的内壁上的密封胶进行刮除由此保证圆板和环形板之间的密封胶不会出现量的变化,同时在圆板下降至脱离出胶管后,即可使得圆板和环形板之间的密封胶流落至铝塑管中,然后再通过环形板的下降即可使得出胶管下端部的内壁上的密封胶以及主杆下端部外壁上粘附的密封胶一起刮除掉落,最终在环形板和圆板的挤压作用下即可将残留的密封胶完全排除至铝塑管中,由此即可使得环形板和圆板之间定量的密封胶完整的流落至铝塑管中,避免密封胶粘附在出胶管的侧壁上造成铝塑管中的密封胶无法精确定量,同时还避免了电动转盘在旋转的过程中造成出胶管中残留的密封胶滴落至工作台上;而调距组件调节环形板与圆板之间的距离不仅可以使得环形板对主杆和出胶管侧壁上的密封胶进行刮除,还能够通过调距环形板与圆板之间的距离,由此即可改变环形板和圆板之间的密封胶的量,从而实现改变每一次出胶管排除密封胶的量。

16、其三,本发明通过在圆板上端部设置有锥状块,而环形板的下端部设置有与锥状块卡合的锥形腔,由此在环形板向圆板靠近时,通过锥形腔的边缘可以更好的对出胶管侧壁上的密封胶进行刮除,而滴落在锥状块上的密封胶顺着其斜面能够滑落,同时当锥状块与所述锥形腔卡合在一起时,能够将锥状块和锥形腔表面残留的密封胶更好的挤压排除,进一步的保证了密封胶排量的精确度。

- 还没有人留言评论。精彩留言会获得点赞!