适用于集装箱吊具精准定位特性且提高调整效率的方法与流程

本发明涉及集装箱吊具,具体涉及适用于集装箱吊具精准定位特性且提高调整效率的方法。

背景技术:

1、如说明书附图2-图13所示:集装箱门式起重机分为轨道式集装箱门式起重机和轮胎式集装箱门式起重机,都是通过吊具10实现集装箱的调运工作。为保证吊具10不发生倾斜而撞到相邻集装箱20或其它物品,在吊具10抓放集装箱20和吊运集装箱20的过程中,需要吊具10保持一定的平衡状态和稳定性。如说明书附图3所示,平衡状态是指吊具10在抓放箱过程中吊具10的四个锁头100在对应集装箱锁孔200的正上方,并且每个吊具10的锁头100与其对应的锁孔200的距离一致;吊具10的稳定性是指吊具10在调运集装箱20过程中吊具10姿态基本保持不变。以此确保设备作业过程安全可靠,同时还可提高设备作业效率。

2、传统吊具10采用四绳结构,在吊具10每条短边安装两个滑轮,四条绳穿过四个滑轮以保持吊具10水平状态。在使用过程中四绳结构的吊具10容易出现晃动幅度大、不能及时稳定姿态等问题,因此,为提高设备作业效率,目前集装箱门式起重机多采用八绳吊具10(如说明书附图2)。

3、八绳吊具10的上架是连接小车架和吊具10的重要部件,通过八条钢丝绳连接小车架与吊具10,即在吊具10的上架对称分布吊点以连接钢丝绳,从而在不影响上架固有的使用特性的基础上,又有效地控制上架在操作过程中可能产生的任意方向的偏摆,为司机平稳快速地装卸集装箱20创造了条件。八绳吊具10通过八根钢丝绳约束吊具10的除起升方向的自由度,受力合理,防摇效果好,吊具10姿态稳定性好,被广泛应用在集装箱起重机上,尤其自动化集装箱码头,但是对于吊具10防摇效果和稳定性提出更高要求。

4、一般情况下,吊具10不对称平衡状态主要有五种状态:左右旋(如说明书附图4、图5所示)、左右倾(如说明书附图10、图11所示)、前后倾(如说明书附图12、图13所示)、前后移(如说明书附图9、图8所示)、左右移(如说明书附图6、图7所示)。由于吊具10在受力分析中处于超静定结构,每根钢丝绳对吊具10姿态均产生直接影响,上述五种状态主要由于钢丝绳长度不满足使用要求而导致,例如更换钢丝绳后钢丝绳长度与标准长度误差太大,钢丝绳在使用阶段逐渐拉长,都可能导致吊具10偏离平衡状态。设备上会配有吊架微动装置,可以在小范围内调整吊具10角度和姿态,即吊具10偏移平衡位置较小时,可以通过吊架微动装置将吊架调回平衡状态,如果吊具10偏移平衡状态较多,则无法利用吊架微动装置将吊具10调整至平衡状态,而是需要通过调整钢丝绳来校准吊具10姿态。

5、对吊具10定位姿态进行调整的现有方法存在以下缺点:

6、(1)目前测量吊具10水平度一般是通过测量吊具10各个锁头100与地面的距离的方式实现,但由于地面会发生沉降、凹陷等问题,从而无法保证地面处于水平,因此以地面为基准的测量方式无法真正有效地校准吊具10的姿态;

7、(2)通过测量吊具10的锁头100与地面的距离以检测吊具10姿态的方式,无法有效判断吊具10的倾转、旋转情况,无法有效判断吊具10是否存在旋转情况,目前一般是通过集装箱测试或通过肉眼观察,精准度较低;

8、(3)吊具10姿态的不平衡的问题一般为多根钢丝绳长度不均衡共同作用导致,目前也暂无有效的模型可以通过吊具10的姿态确认是由哪一根或哪几根钢丝绳的问题导致;

9、(4)由于无有效钢丝绳调整的工艺,因此吊具10姿态检查和调整往往需要花费大量时间,从而导致设备停机长,这样对现场生产产生严重影响;

10、(5)现有的调整方法不能准确快速的得出吊具相对于小车架的偏差方向及距离,只能完成1-5层自动堆箱,通过堆放效果得出偏差,过程耗时且由于吊具有距离补偿功能使得调整后的吊具达不到最佳效果。

技术实现思路

1、针对现有技术中存在的缺陷和不足,本发明提出适用于集装箱吊具精准定位特性且提高调整效率的方法,以解决上述背景技术中的缺点,从而解决如何提高吊具在调运集装箱过程中的姿态稳定性以及吊具定位的精准度的技术问题。

2、为实现上述目的,本发明采取以下的技术方案:

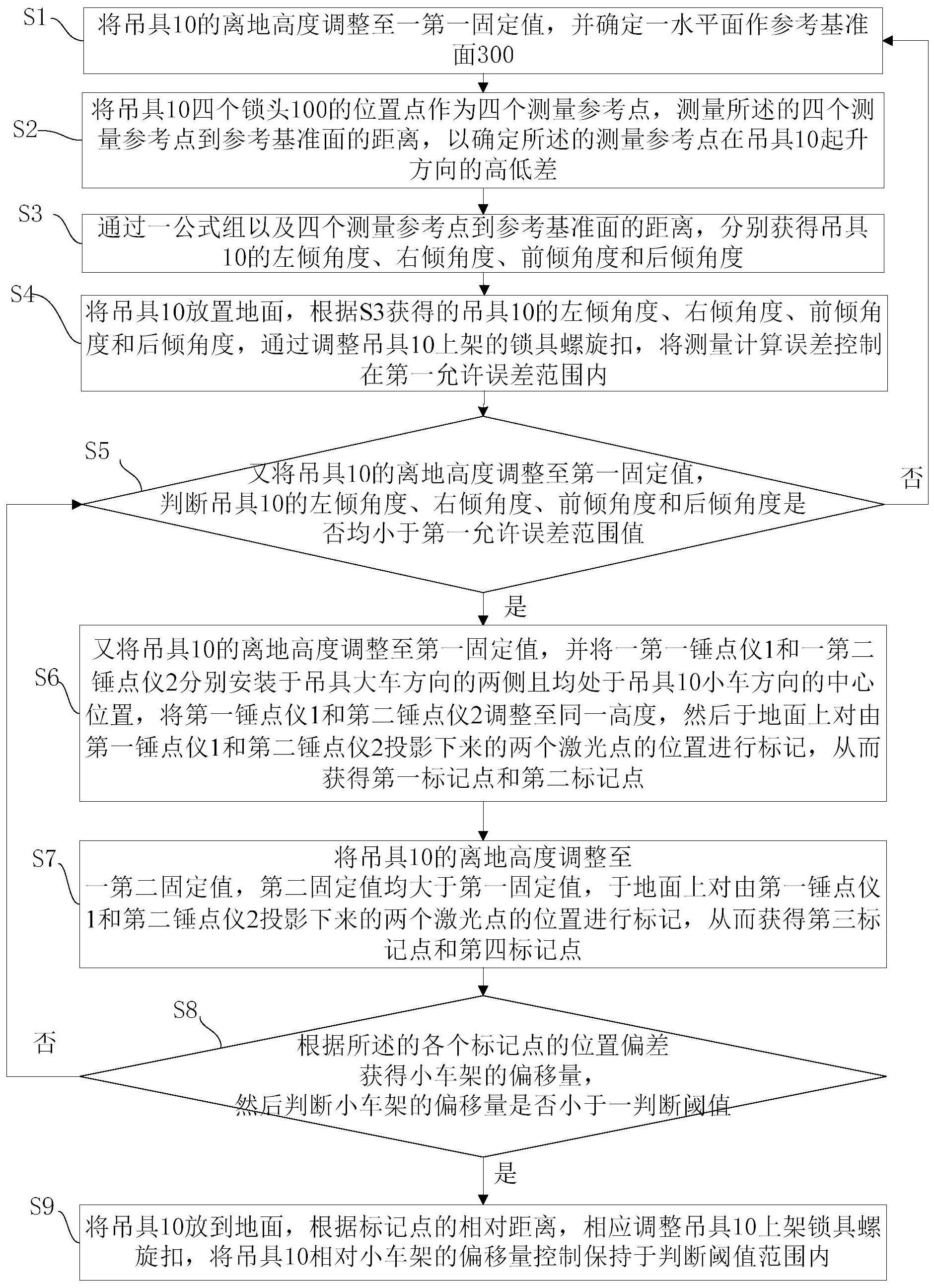

3、本发明提出一种适用于集装箱吊具精准定位特性且提高调整效率的方法,吊具包括四个分别位于吊具虚拟底面四角的锁头,该方法包括以下步骤:

4、s1,将吊具的离地高度调整至一第一固定值,并确定一水平面作参考基准面;

5、s2,将吊具四个锁头的位置点作为四个测量参考点,测量所述的四个测量参考点到参考基准面的距离,以确定所述的测量参考点在吊具起升方向的高低差;

6、s3,通过一公式组以及四个测量参考点到参考基准面的距离,分别获得吊具的左倾角度、右倾角度、前倾角度和后倾角度;

7、s4,将吊具放置地面,根据于s3获得的吊具的左倾角度、右倾角度、前倾角度和后倾角度,通过调整吊具上架的锁具螺旋扣,将测量计算误差控制在第一允许误差范围内;

8、s5,又将吊具的离地高度调整至第一固定值,判断吊具的左倾角度、右倾角度、前倾角度和后倾角度是否均小于第一允许误差范围值;若判断为否则执行步骤s1;若判断为是则执行s6;

9、s6,又将吊具的离地高度调整至第一固定值,并将一第一锤点仪(1)和一第二锤点仪(2)分别安装于吊具大车方向的两侧且均处于吊具小车方向的中心位置,将第一锤点仪(1)和第二锤点仪(2)调整至同一高度,然后于地面上对由第一锤点仪(1)和第二锤点仪(2)投影下来的两个激光点的位置进行标记,从而获得第一标记点和第二标记点;

10、s7,将吊具的离地高度调整至一第二固定值,第二固定值均大于第一固定值,于地面上对由第一锤点仪(1)和第二锤点仪(2)投影下来的两个激光点的位置进行标记,从而获得第三标记点和第四标记点;

11、s8,根据所述的各个标记点的位置偏差获得吊具相对小车架的偏移量,然后判断吊具相对小车架的偏移量是否小于一判断阈值,若判断为是则执行s9,若判断为否则执行s5;

12、s9,将吊具放到地面,根据标记点的相对距离,相应调整吊具上架的锁具螺旋扣,将吊具相对小车架的偏移量控制保持于判断阈值范围内。

13、进一步地,于s3中,所述公式组包括:

14、

15、

16、

17、

18、

19、

20、吊具的四个锁头分别为第一锁头、第二锁头、第三锁头、第四锁头;

21、于公式(1)中的x1为吊具的第一锁头到参考基准面的距离,x2为吊具的第二锁头到参考基准面的距离,a1为吊具的前倾角度;

22、于公式(2)中的x3为吊具的第三锁头到参考基准面的距离,x4为吊具的第四锁头到参考基准面的距离,a2为吊具的后倾角度;

23、于公式(1)和公式(2)中的u1为同一侧前后锁头的距离;

24、于公式(3)和公式(4)中的u2为同一侧左右锁头的距离;

25、于公式(3)中的a3为吊具的左倾角度;

26、于公式(4)中的a4为吊具的右倾角度;

27、于公式(5)中的α为吊具的前后倾角度,a1为吊具的前倾角度,a2为吊具的后倾角度;

28、于公式(6)中的β为吊具的左右倾转角度,a3为吊具的左倾角度,a4为吊具的右倾角度。

29、进一步地,所述第二固定值为第一固定值的32倍至36倍。

30、进一步地,所述第二固定值为第一固定值的34倍。

31、进一步地,所述第一固定值为0.5米。

32、进一步地,所述第一允许误差范围值为1°,所述第二允许误差范围值为2°;所述判断阈值为20mm。

33、进一步地,于s1中,通过一激光水平仪确定一水平面作参考基准面。

34、进一步地,于s2中,通过一直尺测量所述的四个测量参考点到参考基准面的距离。

35、进一步地,通过一设备高度记录仪确认吊具的离地高度。

36、进一步地,于s4中,通过将吊具放地面并使用工具钳调整吊具上架螺旋扣长度的方式进行调整吊具的左倾角度、右倾角度、前倾角度和后倾角度。

37、本发明的有益效果为:

38、本发明可以将吊具相对小车架的偏差进行量化,并可以将锁具螺旋扣的调整量和吊具相对小车架的偏差量建立比例关系,可以高效精准的得出吊具相对小车架的偏差方向及距离,还可以迅速得到吊具姿态偏差方向及相应锁具螺旋扣调整量,从而通过已有的比例关系将吊具姿态调整一步到位。

39、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!