一种用于水泥、骨料等散装物料的智能装车装置的制作方法

本发明涉及水泥、骨料等散装物料的装车,尤其涉及一种水泥、骨料等散装物料的智能装车装置。

背景技术:

1、水泥、骨料等散装物料的装运效率严重影响工程建设进度。在散装物料装运过程中,物料装车的合理性、快捷性极大影响着后续运输过程,甚至工程进度,优化散装物料装车方式对提高装运效率及工程进度具有重要意义。

2、专利cn114572721a提出了一种散装物料装车系统及装车方法。该系统在移动物料传送组件的两端分别设置下料装置,配合移动物料传送组件中正向和反向物料传输的结构,使系统在进行较长车厢装载时两端下料装置先后参与装车,从而缩短了物料传送所需要移动的路径并缩小了搭建装车系统所需要的空间,同时显著降低了装车设备安装成本。然而,受结构限制,该系统对位于两组下料装置中心位置的货箱无法进行有效装填,易造成相应位置堆料不足或驼峰现象,需人工介入,易产生人工误差。

3、专利cn110467018a公开了一种智能散装物料装车机,该智能散装物料装车机通过可升降散料输送装置及货车下方的移动驱动装置,可快速、连续地装载散装物料,代替了散装物料的人工装车作业。与传统的装车设备不同,该设备通过货车下方的移动驱动装置实现散料输送装置与待装货车的相对运动,这使得装车机需要占用更多地面空间,浪费了待装货车的上方空间。

4、专利cn217755946u公开了一种散装物料装车设备,包括:滑轨、自行皮带装置、下料漏斗、散装头。其中,位于待装货车上方的散装头可随自行皮带装置移动以改变散装头下料的位置,使物料装满车斗,一定程度上提高了装车过程中的自动化程度。但在装车过程中,该系统无法调节布料速度,当装载车型变化时,特别是对于小型车辆,系统装载的灵活性较差。

5、此外,值得注意的是以上专利均忽略了散装机装料过程中,骨料库内物料平面不等高下降造成骨料库重心偏移的问题,这使得骨料库存在倾倒风险,进而使装料过程存在一定安全隐患。

6、综上,现有水泥、骨料等散装物料的装车方法或装置存在的缺陷为:(1)人工参与程度较高导致装车过程人工成本高,同时大量粉尘会对人体产生不利影响;(2)系统无法控制系统布料速度,系统灵活性差易造成物料外溢、堆料不足及驼峰等现象;(3)部分装置需占用较大地面空间,货车上部空间被浪费;(4)装载过程中储骨料库重心易偏移,存在安全隐患。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有水泥、骨料等散装物料的装车方法或装置存在的问题,提出了本发明。

3、因此,本发明目的是提供一种水泥、骨料等散装物料的智能装车装置。

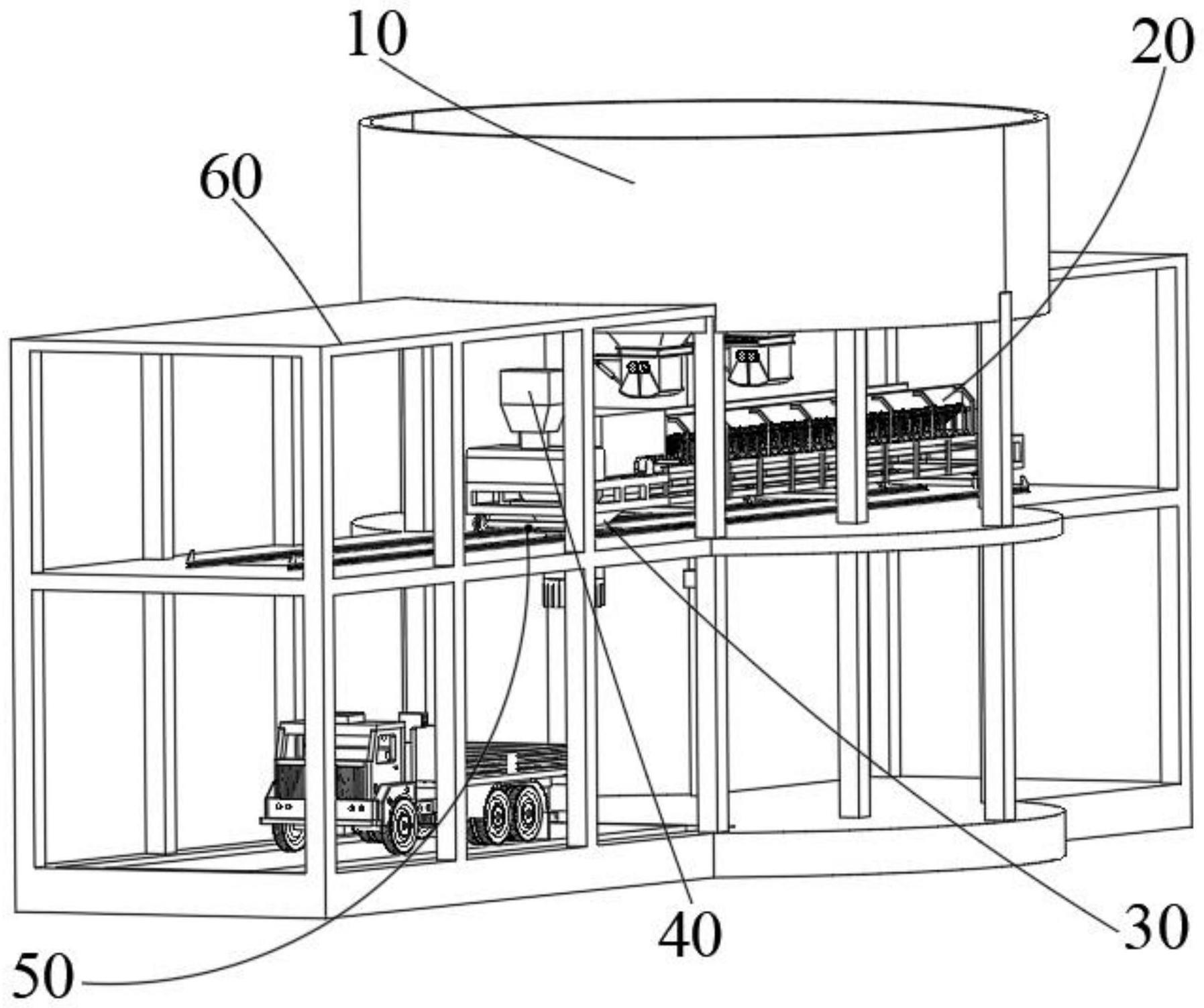

4、为解决上述技术问题,本发明提供如下技术方案:一种用于水泥、骨料等散装物料的智能装车装置,其特征在于:包括,储放料子系统(10)、移动物料传送子系统(20)、散装机头(30)、除尘子系统(40)、扫描雷达(50)及安装桁架(60),其中:

5、储放料子系统(10)主要包括骨料库(101)、下料口(102)及摄像头(103);

6、移动物料传送子系统(20)包括接料皮带(201)、移动支架(202)、主横移电机(203)及导轮(204);

7、散装机头(30)包括提升电机(301)、卷扬钢丝绳(302)、电动推杆(303)、连杆(304)、吊耳(305)、出料口(306)、伸缩式收尘罩(307)及料口调节装置(308);

8、除尘子系统(40)包括收尘风机(401)、滤筒收尘器(402)以及收尘风管(403)。

9、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述储放料子系统(10)中的骨料库(101)置于安装桁架(60)顶部。

10、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述储放料子系统(10)中的骨料库(101)上方设置有摄像头(103),同时下方设置有两处下料口(102);具体地,下料口(102)由棒阀(1021)及电液动颚式阀(1022)组成,其中,电液动颚式阀(1022)包括电液动推杆(1023)、开合齿轮(1024)及阀口底板(1025)。系统利用摄像头(103)监视仓内物料平面,将视觉反馈信息与谷仓出口处的棒阀(1021)及电液动颚式阀(1022)智能耦合以控制阀门开度,可实时调整骨料库(101)出料速度。

11、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述移动物料传送子系统(20)位于安装桁架(60)中间层;移动物料传送子系统(20)中的移动支架(202)下方安装有横移电机(203)与多组导轮(204);进一步地,移动支架(202)借助横移电机(203)与导轮(204)之间的传动作用移动,以此对装料位置进行水平方向的调整。

12、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述散装机头(30)沿接料皮带运动方向安装于移动物料传送子系统(20)末端,进一步地,散装机头(30)中料口调节装置(308)位于接料皮带(201)末端投影正下方。

13、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述散装机头(30)中的料口调节装置(308)与出料口(306)之间由伸缩式收尘罩(307)连接;具体地,伸缩式收尘罩(307)挂置于料口调节装置(304)下方的开口挂钩(3086)处。

14、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述散装机头(30)中的伸缩式收尘罩(307)外壁设有与卷扬装置匹配的吊耳(305);伸缩式收尘罩(307)底部通过吊耳(305)与卷扬钢丝绳(302)一端固定,卷扬钢丝绳(302)另一端固定于提升电机(301)。伸缩式收尘罩(307)可通过卷扬钢丝绳(302)的拉伸作用收缩,以此对出料口(306)的位置进行垂直方向的调整。

15、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述散装机头(30)中的料口调节装置(308)由推动轴承(3081)、旋转盘(3082)、导向辊(3083)、连轴(3084)、安装底盘(3085)及开口挂钩(3086)组成。

16、进一步地,所述连轴(3084)垂直安装于旋转盘(3082)上方,通过连杆(304)与电动推杆(303)连接;电动推杆(303)的往复运动经连杆(304)传递可使旋转盘(3082)旋转;同时开口挂钩(3086)可随旋转盘(3082)的转动沿其径向移动,进而改变伸缩式收尘罩(307)开口大小以改变装料速度。

17、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述除尘子系统(40)中滤筒收尘器(402)通过收尘风管(403)连接于散装机头(30)中料口调节装置(308)旁;收尘风机(401)固定于滤筒收尘器(402)顶部平台。

18、作为本发明所述水泥、骨料等散装物料的智能装车装置的一种优选方案,其中:所述激光雷达扫描装置(50)集成于散装机头(30)底部。进一步地,所述激光雷达扫描装置(50)具有不局限于以下三种的功能:1)自动识别车辆信息;2)识别待装车厢各位置堆料情况(堆料不足、驼峰或溢出现象),及时提醒预警;3)识别装料过程中车厢容积变化情况进而计算装载量。

19、本发明的有益效果为:与现有技术相比,该装置可根据激光雷达反馈信息(车辆大小、容积、位置等),利用自身具备软件著作权的算法专利计算货车最佳装料流程,保证装车效率。相较于传统的货车移动式装车方法,该顶置式移动放料机构可根据算法自动控制放料及机构移动速度从而减少人工参与,降低人为误差;同时顶置式结构充分利用货车上方空间,减小了系统占地面积,进而提高了其空间利用率。系统将骨料仓内摄像头反馈信息与骨料仓出口处的棒阀及电液动颚式阀智能耦合以控制阀门开度,可分别调整骨料库中两个出料口出料速度,防止骨料库放料不均匀以及骨料库偏移。散装机头中料口调节装置可调整布料口大小以调节布料速度,进而使系统适应不同装车方案及车型。系统集成自动吸尘系统,可有效降低骨料运输、装车所产生的扬尘。激光雷达可自动识别装车过程中的堆料不足、驼峰及溢出等异常情况,及时预警和调整。

- 还没有人留言评论。精彩留言会获得点赞!