一种微波加热输送机的制作方法

本发明涉及玻纤输送加热,具体涉及一种微波加热输送机。

背景技术:

1、玻璃纤维在拉制过程中,为了润滑和保护纤维及赋予纤维一些特征,必须使用浸润剂;

2、浸润剂是一种水溶液或乳液,其组分中有有机硅烷偶联剂,有机聚合物的成膜剂,各种助剂和相当大比例的水。水和浸润剂作为玻璃纤维的表征介质,为纤维提供了保护作用和加工性能。流化床是现在玻璃纤维短切生产线上应用的一种烘干设备;用于将短切加工切断后的短切湿纱颗粒烘干,并塑化物料;烘干的过程就是去除附着在玻璃纤维表面和浸润当中的水分子并使浸润剂在玻璃纤维的表面成膜。

3、经短切加工后的湿纱颗粒自进料口进入流化床烘箱内,烘箱在振动电机的激振力作用下产生定向的振动,使短切纱颗粒沿激振力方向抛掷向前连续运动,引风机将高温热空气鼓入烘箱下风腔内,然后再通过流化床的孔板由下向上吹,使短切纱颗粒显沸腾状。被干燥的短切纱在上述的热气流和机器振动的综合作用下,形成流态化状态,如同流水,翻滚向前运动,这样就使短切纱颗粒与热空气接触面积大,颗粒物料中水分迅速蒸发,因而获得高效率的干燥效果;烘箱上腔形成的湿气,由排气风机抽出,干燥物料由排料口排出。

4、流化烘干需要的热风是烘干过程中能耗最大部分;热风首先要将进入烘箱的常温颗粒物料加热至能使其中水分快速蒸发的温度,然后是高效烘干,并使浸润剂在玻璃纤维的表面成膜;当短切纱水分较大时,物料不够松散,进料端往往难以出现“沸腾”状,此时如给风量过大,则会出现大面积穿孔,热风白白跑掉;而且热风与短切纱的热交换是由外向内,水分蒸发是由内向外,方向相反,此现象造成热交换速度慢;高湿度短切纱中水分的热容量比较大,升温需要的热量也比较大;鼓入热空气总热焓与热风温度和风量成正比,在不能加大风量的情况下,提高风温又受到短切纱烘干工艺温度限制;而且风温较高、风速较大时,虽然可使短切纱颗粒升温速度加快,但涂覆浸润剂的短切纱表面容易结壳,使物料水分蒸发速率降低,即降速干燥阶段提前出现,物料达到终了湿含量的时间反而延长,最终导致物料由于高温和受热时间延长而影响产品质量;这些因素造成进入流化床的短切纱颗粒物料升温阶段能耗占比较大及过程较长,从而影响流化床热风热能的有效利用和烘干效率的发挥,烘干能耗也高。

5、针对上述技术问题,设计一种微波加热输送机,采用微波加热方式,把玻璃纤维湿纱由常温加热至能使其中水分快速蒸发的温度,并驱使水分流向表面,然后再使用流化床热风干燥,可以大大提高热风能量的利用率,加快整个干燥过程,整体上烘干能耗也降低了,产品的质量也得到保证,这对解决流化床的烘干能耗大、效率低和提升产品品质具有重大意义。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种微波加热输送机,输送装置中变频振动电机,使用时可根据需要改变激振力的大小和频率,可以改变物料在箱体中的运行速度;通过在箱体的进料口设置进料口堰塞堆料结构、出料口设置出料口堰塞堆料结构,进入箱体的物料在进口与出口处形成堰塞堆料封闭微波通路,吸收可能逃逸的微波能量;在箱体底平面布置均料防结块结构,防止玻纤短切纱在前移中结块和使物料均匀从箱体中流过、平铺在箱体底面,同时使短切纱细粒相互间发生相对位移,颗粒翻滚、料层也有离析现象并且松散,使物料均匀吸收微波辐射;通过设置热量回收系统,强制风冷降低微波发生器中的磁控管的温度,提高工作稳定性,延长器件使用寿命。

2、本发明通过以下技术方案实现:

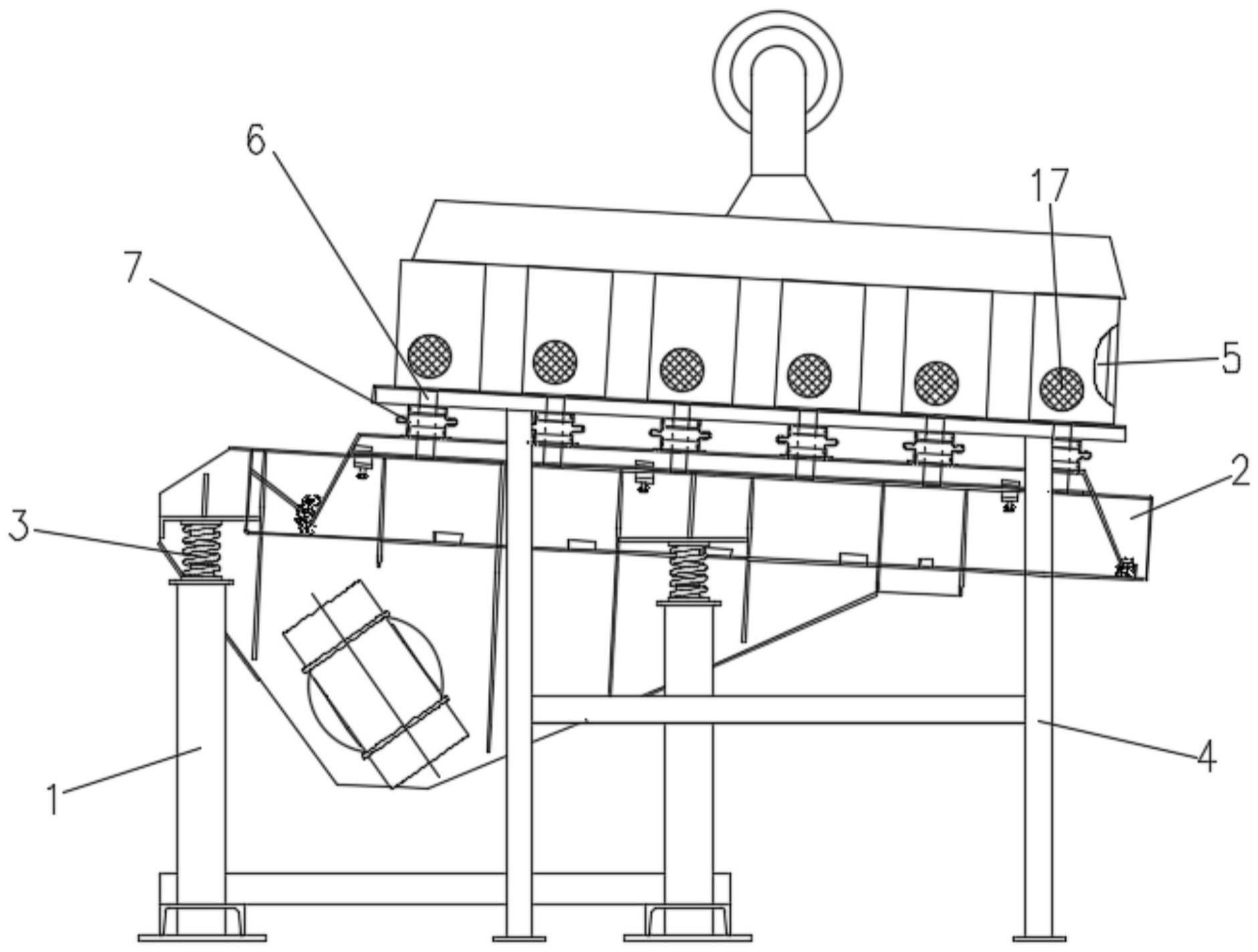

3、一种微波加热输送机,包括输送装置、加热装置和热量回收系统;

4、所述输送装置包括机架、箱体和激振器;所述箱体通过多个弹性支撑固定在所述机架上;所述箱体的下端设置有所述激振器;

5、所述箱体的进料口设置有进料口堰塞堆料结构、出料口设置有出料口堰塞堆料结构;

6、所述箱体的底部设置防止玻纤短切纱颗粒结块和分布不均的均料防结块结构;

7、所述加热装置包括固定支架、多个微波发生器、多个波导管和多个柔性微波屏蔽套;

8、多个所述微波发生器、多个所述波导管和多个所述柔性微波屏蔽套一一对应设置,所述微波发生器安装在所述固定支架上,所述波导管的一端与所述微波发生器相连、一端插入所述箱体中;所述柔性微波屏蔽套套装在所述波导管的外侧,所述柔性微波屏蔽套一端与所述固定支架相连、另一端与所述箱体相连;

9、所述热量回收系统包括多个机箱、收集管和风机。

10、进一步的,所述进料口堰塞堆料结构包括第一反射挡板和导流板;所述第一反射挡板与所述箱体的顶部相连,并插入箱体中与箱体的底部形成堰塞进料口;所述第一反射挡板与箱体底壁间的间隙为进料厚度;所述导流板设置在所述箱体的前侧内壁,并与第一反射挡板和箱体的前后侧壁组成进料斗;所述导流板与第一反射挡板间的间隙形成进料口。

11、进一步的,所述出料口堰塞堆料结构包括第二反射挡板和阻流板;所述第二反射挡板与所述箱体的顶部相连,并插入箱体中与箱体的底部形成堰塞出料口;所述第二反射挡板与箱体底壁间的间隙为进料厚度;所述阻流板设置在所述箱体的底部,并位于所述第二反射板的后侧;所述阻流板的高度为1.2倍进料厚度,所述阻流板与所述第二反射挡板的厚度大于进料厚度。

12、进一步的,所述均料防结块结构包括多列角形破料板和多列弧形均料板;从进口到出口依次交叉布置多列角形破料板和多列弧形均料板。

13、进一步的,多个所述微波发生器呈多行布置在所述箱体的顶部和两侧,多个所述微波发生器包括定频微波发生器和多个变频微波发生器;在每行微波发生器中定频微波发生器与变频微波发生器交叉布置,所述微波发生器中磁控管采用风冷磁控管。

14、进一步的,所述激振器为两个振动电机,两个振动电机设置在所述箱体的进料端的下部的两侧,所述振动电机为变频振动电机。

15、进一步的,所述柔性微波屏蔽套采用弹性金属丝编织网制成,且网孔小于3mm。

16、进一步的,所述机箱与所述微波发生器一一对应设置,且套装在所述微波发生器的外侧,所述机箱的一侧的下部设置有进风口、另一侧的上部设置有排风口,所述进风口上设置有进风滤网。

17、进一步的,所述收集管包括多个支管、主管和出风管,所述支管与所述微波发生器的机箱上的排风口一一对应设置,所述主管与多个所述支管连通,所述出风管与所述主管的顶端连通,所述出风管的出口与所述风机连通,所述风机的出口通过管道与所述烘干炉连通。

18、本发明的有益效果在于:

19、1、输送装置中变频振动电机,使用时可根据需要改变激振力的大小和频率,可以改变物料在箱体中的运行速度;通过在箱体的进料口设置进料口堰塞堆料结构、出料口设置出料口堰塞堆料结构,进入箱体的物料在进口与出口处形成堰塞堆料封闭微波通路,吸收可能逃逸的微波能量;在箱体底平面布置均料防结块结构,防止玻纤短切纱在前移中结块和使物料均匀从箱体中流过、平铺在箱体底面,同时使短切纱细粒相互间发生相对位移,颗粒翻滚、料层也有离析现象并且松散,使物料均匀吸收微波辐射。

20、2、微波发生器采用定频微波发生器和变频微波发生器交叉布置,通过电源输入频率控制微波加热总功率及箱体内各部分的能量密度;二者结合调整,可以获得一个符合烘干工艺要求,适当的物料加热温度曲线;适应控制一定范围内不同投料量、不同湿度的纤维短切纱的微波加热过程;充分利用现代微波加热技术,提高能量利用效率。

21、3、作为热风流化床烘干技术的改造补充,消弭物料升温阶段中高温热风使涂覆浸润剂的短切纱表面结壳,使物料水分蒸发速率降低,即降速干燥阶段提前出现的现象;经微波加热且比较松散的颗粒物料,在进入流化床后能够快速的达到恒速干燥阶段,发挥微波加热和流化烘干设备的各自技术优势,使物料达到要求的终了湿含量的时间缩短;从而提高了连续生产线设备生产效率,降低烘干总能耗,降低生产成本。

22、4、实验研究表明,采用微波加热玻璃纤维,干燥是由内向外的,可以最大地发挥硅烷偶联剂与无机玻璃纤维表面的化学结合作用,具有更好的憎水性和赋予玻璃纤维更好的特性;采用微波加热干燥玻璃纤维短切纱,会比传统的加热干燥方式闭合纤维表面微裂纹更有效;由于加热速度快,所以比传统的加热烘干方式所需时间要短很多,物料由于高温受热时间减小,所以对纤维短切纱强度损失也较少,其纤维复合材料制品性能有所提高。

23、5、通过设置热量回收系统,强制风冷降低微波发生器中的磁控管的温度,提高工作稳定性,延长器件使用寿命;并且将对各单元磁控管降温吸收热量的冷却风通过管路集中收集,引入到流化床热风发生系统中作为补风,进一步回收热能。

24、6、采用技术改造的方式在原有流化烘干设备前端增加此微波预热振动加料装置,可以最大限度的利用生产线原有设备,对短切纱烘干工艺作小的调整,即可提高生产效率、降低烘干总能耗,从而降低生产成本;并且装置结构安全性、可靠性、适应性高,模块化设计的微波发生器也降低了制造与维护成本。

- 还没有人留言评论。精彩留言会获得点赞!