一种激光切割机组的钢板传输辊道的速度控制方法及系统与流程

本发明涉及工业自动化,尤其涉及一种激光切割机组的钢板传输辊道的速度控制方法及系统。

背景技术:

1、随着加工行业的飞速发展,激光切割机得到了越来越广泛的应用,无论是对不锈钢、碳钢、铝板还是镀锌板、铁板等金属材料,均可以实现快速、准确以及高效率的切割。

2、在激光切割机组中,钢板是通过传输辊道进行运输的,传输辊道由很多根具有一定间隔的传动辊组成,这些传动辊的速度是通过变频器进行控制的。在很长的传输辊道上,没有必要每根传动辊配一个变频器,因此经常使用一个变频器控制多个传动辊,这样可以节省变频器的数量,也完全可以满足运输钢板的需求。另外为了对辊道上的钢板进行定位,传输辊道上每间隔一段距离会安装一个光电开关,光电开关的位置一般选择为一个或多个变频器控制的传动辊的起始位置和结束位置,这样按照光电开关的位置就可以将传输辊道分为若干个段,两个光电开关之间的多根传动辊设置为一段,这一段内的传动辊以相同的速度运行。

3、钢板需要进行切割处理时,首先从上一步工序将钢板运送到切割机组的入口,然后传送到切割区域进行切割定位,切割定位完成后进行激光切割,切割完成后的钢板通过传输辊道运送到下一步工序,下一步工序可能是直接进行堆垛后打包运走,也可能是对钢板进一步地进行处理。一般来说,下一步工序的处理速度比较低,而钢板传输的速度则应该尽可能地快,以提高生产效率。但实际生产中发生过数次速度过快造成两块钢板撞在一起的事故,总结出来的经验是两块钢板应保持一定的安全距离,在距离较大的时候高速运行,而当距离小于安全距离时应自动减速或停止。这就对钢板头尾的实时定位和跟踪提出了较高的要求。另外在传输辊道的末端,钢板应根据下一步工序的信号改变速度,从较高的传输速度平稳地减速到下步工序的处理速度。

技术实现思路

1、本发明主要目的在于:提供一种激光切割机组的钢板传输辊道的速度控制方法,兼顾了传输效率与安全性,还可以自动在末段辊道进行变速,完成与下一道工序的衔接。

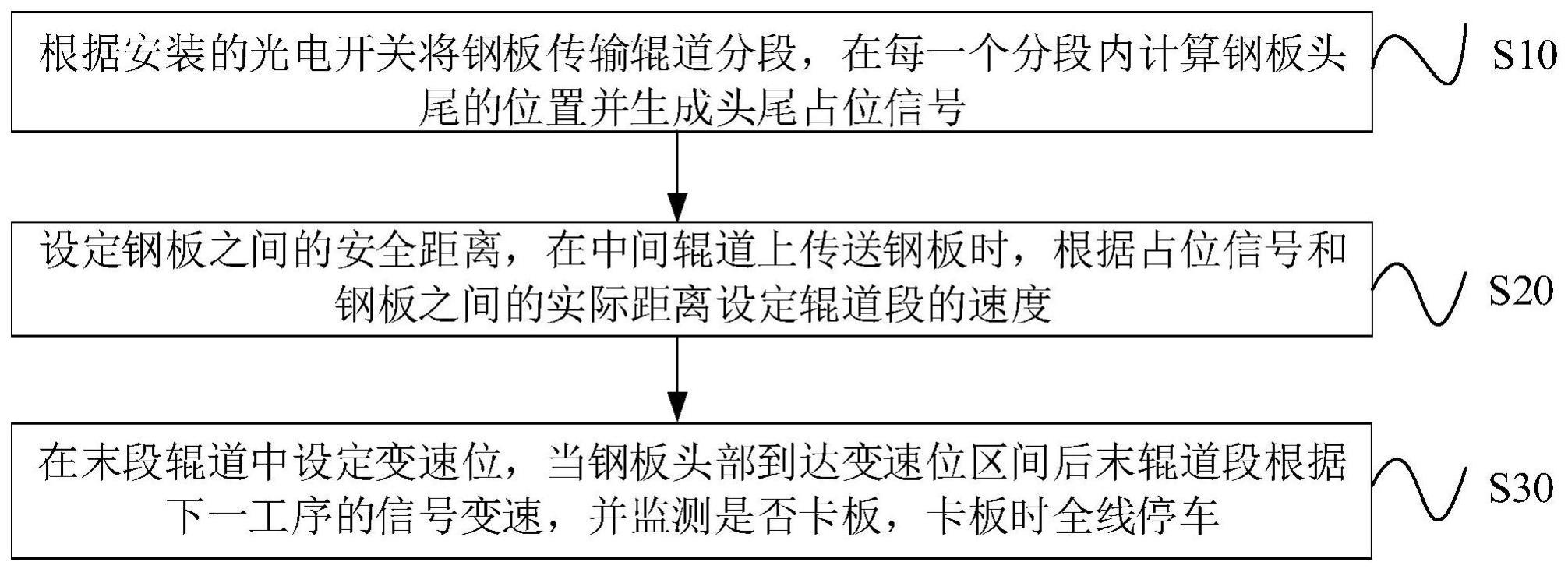

2、本发明所采用的技术方案是:一种激光切割机组的钢板传输辊道的速度控制方法,本方法包括以下步骤:

3、s1、根据所安装的光电开关,将钢板传输辊道沿着钢板传输方向分段,相邻的两个光电开关之间为一个辊道分段,每个辊道分段内计算所传输的钢板头尾的位置,并分别生成头、尾占位信号;最后一个辊道分段为末段辊道,其它辊道分段为中间辊道;

4、s2、设定所传输的钢板之间的安全距离,在中间辊道上传送钢板时,根据头、尾占位信号和钢板之间的实际距离设定每个辊道分段的速度;

5、s3、在末段辊道中设定变速位区间,当所传输的钢板的头部到达变速位区间后,末段辊道根据下一工序的允许辊道前进信号和钢板正在进入下一道工序信号进行变速调节,并监测是否卡板,在卡板时全线停车。

6、按上述方案,所述的s1中,具体按以下方式进行钢板传输辊道的分段:

7、在钢板传输辊道上,沿着钢板传输方向按一定距离间隔安装光电开关,当有钢板从光电开关位置通过时发出识别信号;

8、将相邻两个光电开关之间的传动辊划分为一组,从而把整个钢板传输辊道划分为若干段,每个辊道分段内的传动辊的传动速度是一起变化的;

9、以钢板传输辊道的起始光电开关位置为起始点,测量后面所有光电开关相对于起始点的位置值作为已知值。

10、按上述方案,所述的s1中,按以下方式计算所传输的钢板头部实时的位置,并生成头部占位信号:

11、设某一辊道分段x起始位置的光电开关的位置为px,start、辊道分段x结束位置的光电开关的位置为px,end;当钢板头部到达px,start,px,start处的光电开关发出识别信号,将钢板头部位于辊道分段x内的占位信号occupyx,head设置为1;当钢板头部到达px,end,px,end处的光电开关发出识别信号,将钢板头部位于辊道段x内的占位信号occupyx,head复位为0;

12、在头部占位信号occupyx,head为1的时间内,根据辊道分段x的传输速度,每个采样时刻累加一次钢板在辊道分段x传输的距离,得到钢板头部实时的位置;

13、所传输的钢板尾部实时的位置以及尾部占位信号获取方式,与所传输的钢板头部实时的位置以及头部占位信号相同。

14、按上述方案,辊道分段x的传输速度采用以下方式获得:

15、辊道分段x内设有辊径为diax的传动辊,求取若干个邻近采样时刻传动辊转速的平均值作为传动辊当前时刻的实际转速,然后换算成辊道分段x的传输速度。

16、按上述方案,所述的钢板头部实时的位置的计算公式如下:

17、px,head=px,start+∑nx·π·diax·ts/gx

18、式中,px,head为钢板头部实时的位置,nx为传动辊平均转速,diax为传动辊的辊径,ts为plc的采样周期,gx为传动辊传动电机的减速比。

19、按上述方案,所述的s2具体为:沿着钢板传输方向标记辊道分段;

20、1)若辊道分段x上有钢板头部占位信号,而辊道分段x+1和x+2上的尾部占位信号都为0,则辊道分段x以最高速度vmax运行;

21、2)若辊道分段x上有钢板头部占位信号,x+1辊道段上的尾部占位信号为0而x+2辊道段上的尾部占位信号为1,则按以下公式计算两块钢板之间的距离disx,x+2:

22、disx,x+2=px+2,tail-px,head

23、px+2,tail为位于辊道分段x+2上的钢板尾部位置,px,head为位于辊道分段x上的钢板头部位置;

24、若disx,x+2>dsafe,则辊道分段x以最高速度vmax运行;dsafe为安全距离;

25、若disx,x+2<dsafe且辊道分段x+2的传动速度为0.0,则设定辊道分段x的速度为0.0;

26、若disx,x+2<dsafe且辊道分段x+2的传动速度为预设低速vlow,则设定辊道段x的速度为vlow;

27、3)若辊道分段x上有钢板头部占位信号,而辊道分段x+1上的尾部占位信号为1,则设定辊道段x的速度为0.0。

28、按上述方案,所述的s3中,变速调节具体为:

29、1)钢板头部还未到达变速位,若钢板正在进入下一道工序信号switchnext为0,则末段辊道以最高速vmax运行;

30、2)钢板头部进入变速位区间,若钢板正在进入下一道工序信号switchnext=0,且下一工序的允许辊道前进信号allownext=1,则末段辊道以下一工序速度vnext运行;若switchnext=0且allownext=0,则设定末段辊道的速度为0.0,等待allownext变为1后,设定末段辊道的速度为vnext;

31、3)钢板头部进入变速位区间时,若switchnext=1,则设定末段辊道的速度为0.0。

32、按上述方案,所述的s3中,监测是否卡板,在卡板时全线停车,具体为:

33、在钢板正在进入下一道工序信号从0变1的时刻,启动计时器,计时器在钢板正在进入下一道工序信号从1变0的时刻重置,得到计时器的计时tnext;

34、计算理论传输时间ttrans:ttrans=lplate/vnext,式中lplate为钢板长度,vnext为下一工序速度;

35、若tnext>ttrans+t1,t1为预设的时间间隔,立即触发全线停车信号,所有辊道立刻停下来,等待操作人员处理故障。

36、按上述方案,所述的t1取8-12s。

37、一种激光切割机组的钢板传输辊道的速度控制系统,本系统包括控制单元和变频器,所述的控制单元用于执行所述的激光切割机组的钢板传输辊道的速度控制方法,将每个辊道分段的速度设定值发送给变频器,由变频器发送给各个辊道分段的传动辊。

38、本发明产生的有益效果是:本发明提供的这种钢板传输辊道的速度控制方法,兼顾了辊道传输过程的生产效率和安全性,中间辊道上在保持一定安全距离的基础上都尽可能以最高速运行以提高生产效率,末段辊道上通过设置合适的变速位平稳地实现传输速度的切换,并监测过渡过程出现的故障,有故障自动停车。提高了辊道传输过程的自动化程度和安全性,降低了工作人员的劳动强度,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!