一种配网施工用钢芯铝绞线电缆缠绕装置及方法与流程

本发明涉及电缆缠绕装置,具体涉及一种配网施工用钢芯铝绞线电缆缠绕装置及方法。

背景技术:

1、在配网施工时,若需要长距离铺设线路,常采用具有一定支撑力及强度的钢芯铝绞线电缆,钢芯铝绞线电缆与普通电缆相比,其特殊之处是将铝绞线包覆于钢芯线上,因此具有更强的支撑力及强度。现有缠绕装置搅合钢芯铝绞线电缆时,通过牵引机构拉动钢芯线,再将铝线绞合时同步包覆与钢芯线上,进而完成钢芯铝绞线电缆的缠绕过程。

2、但是现有缠绕装置是通过多个收卷铝线的收卷辊供应铝线,因此在当前收卷辊上的铝线绞合后,就需要停止装置,先拆卸多个收卷辊,再将多个收卷有铝线的收卷辊连接于装置上补充铝线,在补充铝线的期间,装置长时间无法进行缠绕工作,进而降低了装置的工作效率,并且钢芯线和铝线进行缠绕时,为了降低编织时的应力,会在钢芯线上涂抹润滑油以降低编织时的阻力,但现有装置涂抹润滑油时存在一个缺陷,那就是只有少部分润滑油会有效存在于钢芯线上,而大部分润滑油会浪费,并且附着于钢芯线上的润滑油是残留于一处,无法均匀涂抹于钢芯线上。

3、基于此,本发明提出一种配网施工用钢芯铝绞线电缆缠绕装置及方法,以解决上述问题。

技术实现思路

1、本发明的目的是提供一种配网施工用钢芯铝绞线电缆缠绕装置及方法,以解决上述背景技术中提出的装置补充铝线的期间,装置长时间无法进行缠绕工作的问题。

2、为了实现上述目的,本发明提供如下技术方案:

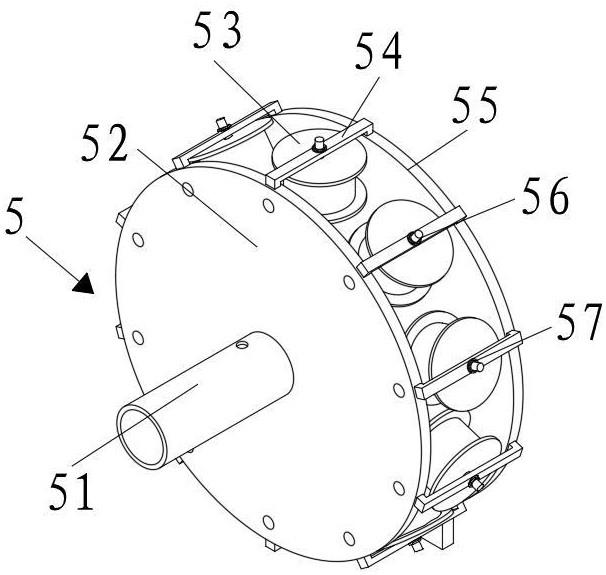

3、一种配网施工用钢芯铝绞线电缆缠绕装置,包括驱动件、缠绕组件及n个可移动的供料组件,n≥2,所述供料组件上转动连接有多个用于放卷铝线的供料构件,且通过所述驱动件驱动供料组件相对于缠绕组件移动,以使至少一个所述供料组件与缠绕组件之间形成供钢芯线通过的第一通道以及供多根铝线通过的多个第二通道,且所述第一通道处于多个第二通道径向之间,所述缠绕组件用于将穿过第二通道的多根铝线转动缠绕于穿过第一通道的钢芯线上。

4、在一种可能的实现方式中,所述缠绕组件包括侧板,且所述侧板上形成贯穿式的安装槽,所述安装槽内转动连接有转盘,且所述转盘的轴心处轴向开设有贯穿式的第一通孔,且转盘上轴向开设有多个呈环形阵列分布的第二导向孔,且所述第一通孔处于多个第二导向孔之间。

5、在一种可能的实现方式中,所述侧板的内部固定连接有第三电机,且所述第三电机的输出端连接有第二齿轮,所述转盘的圆周面上形成与第二齿轮啮合的连接槽。

6、在一种可能的实现方式中,所述供料组件包括导向管,且所述导向管圆周面上固定连接有基架,且所述基架圆周面内陷形成环形槽,所述基架圆周面上固定连接有多个呈环形阵列分布的支撑架,且所述支撑架处于环形槽外侧,所述支撑架上开设有用于连接供料构件的连接孔,所述基架朝向缠绕组件的一侧开设有多个第一导向孔,且所述第一导向孔与第二导向孔一一匹配,所述第一通道形成于第一通孔与导向管轴向之间,所述第二通道形成于第二导向孔与第一导向孔之间。

7、在一种可能的实现方式中,所述导向管表面开设有与导向管内部连通的注液管;

8、导向管内部开设有沿预设路径输送铝线的导向通道,且注液管与导向通道之间形成出料孔,注液管内部转动连接有第二绞龙,且注液管的内部固定连接有第五电机,第五电机的输出端与第二绞龙连接;

9、导向通道的内部转动连接有圆环,第五电机的输出端连接有主动齿轮,且主动齿轮与圆环之间啮合连接有从动齿轮,且圆环的内壁呈环形阵列连接有多个毛刷;

10、导向通道的内部固定连接有锥形橡胶罩,锥形橡胶罩位于圆环的出料侧,且锥形橡胶罩的进料端和出料端分别开设有第一导料孔和第二导料孔,且第一导料孔处于第二导料孔和圆环之间,第一导料孔的直径大于第二导料孔的直径;

11、导向管内部开设有回料通道,且回料通道处于导向通道的下方,回料通道的内部转动连接有第一绞龙,导向管的内部固定连接有第四电机,第四电机的输出端与第一绞龙连接,与之间形成回料孔、第一进料孔和第二进料孔,且回料孔处于圆环的进料侧,第二进料孔处于第一导料孔的一侧,第一进料孔处于第二导料孔的一侧

12、在一种可能的实现方式中,所述供料构件包括原料辊,且所述原料辊的一端转动连接有连接杆,且所述连接杆的一端插入至连接孔中,所述连接杆处于连接孔的另一端旋合连接有第一连接环。

13、在一种可能的实现方式中,该配网施工用钢芯铝绞线电缆缠绕装置还包括可转动的连接板,所述连接板处于基架一侧,且所述导向管朝向连接板的一侧旋合连接有第二连接环,所述第二连接环转动连接于连接板上。

14、在一种可能的实现方式中,所述驱动件包括固定连接于连接板上的第二电机,且所述第二电机的输出端连接有第一齿轮,所述第二连接环上开设有与第一齿轮啮合的齿槽。

15、在一种可能的实现方式中,该配网施工用钢芯铝绞线电缆缠绕装置还包括基座,且所述基座顶部固定连接有支撑板,所述连接板转动连接于支撑板一侧,所述支撑板上开设有与第一通孔同轴设置的第二通孔,且所述支撑板上固定连接有第一电机,所述第一电机的输出端与连接板连接,所述支撑板上固定连接有液压缸,且所述液压缸朝向连接板的伸缩端连接有限位板。

16、一种缠绕装置对钢芯铝绞线电缆进行缠绕的缠绕方法,所述缠绕方法包括如下步骤:

17、s1:通过基座和支撑板对连接板支撑,通过第一电机驱动连接板相对于支撑板转动,使其中一个供料组件处于支撑板与缠绕组件之间,将需要缠绕铝线的钢芯线一端依次插入第二通孔、导向管、第一通孔之间,再将收卷有铝线的原料辊通过连接杆插入至连接孔中,再将第一连接环与连接杆旋合连接,从而固定原料辊,使原料辊处于环形槽中,依照上述步骤,让多个原料辊固定于所有基架上;

18、s2:将安装原料辊的一端与第一连接环旋合连接,使供料组件固定于连接板一侧,拉动原料辊上的铝线,使铝线依次穿过第一导向孔、第二导向孔,将牵引机构与铝线和钢芯线连接,通过牵引机构拉动铝线和钢芯线移动,通过第二电机带动第一齿轮转动,通过齿槽配合,使第二连接环相对于连接板转动,进而让第二连接环带动导向管转动,从而让基架转动,使原料辊转动放卷铝线,通过第三电机带动第二齿轮转动,通过转盘上的连接槽配合,从而让转盘绞合铝线,当钢芯线穿过第一通孔时,使绞合的铝线包覆于钢芯线上,完成钢芯线和滤芯的绞合;

19、s3:当基架上的原料辊铝线和钢芯线完成绞合后,通过第一电机带动连接板相对于支撑板转动,从而让连接板带动供料组件转动,使处于支撑板与缠绕组件之间的供料组件远离支撑板与缠绕组件之间,使另一个供料组件移动至支撑板与缠绕组件之间,进而让收卷有铝线的原料辊移动支撑板与缠绕组件之间,将钢芯线一侧穿过支撑板上的第二通孔、供料组件与缠绕组件之间,即可进行钢芯线和铝线的缠绕,且在进行钢芯线和铝线的缠绕时,人员即可取下原料辊重新补充铝线。

20、在上述技术方案中,本发明提供的技术效果和优点:

21、1、通过设置第一电机带动连接板转动,即可让供料组件转动至缠绕组件一侧,当前供料组件放卷铝线和钢芯线缠绕完毕后,即可通过供料组件转动,使未使用的供料组件移动至缠绕组件一侧继续缠绕绞合钢芯线和铝线,让装置可以快速进行工作,无需长时间停止装置拆卸多个收卷辊,再将多个收卷有铝线的收卷辊连接于装置上补充铝线,提高提高装置的工作效率;

22、2、通过设置可转动的连接板,当放卷铝线完毕后的供料组件远离缠绕组件后,人员即可对供料组件补充铝线,让人员在补充铝线的期间,让装置也可进行缠绕工作,进而提高了装置的工作效率;

23、3、通过设置可拆卸连接的第二连接环和导向管,当人员需要补充铝线时,通过拆卸导向管与第二连接环,即可卸下供料组件,再将供料组件通过第二连接环与导向管连接,即可整体补充供料组件上的铝线,让人员无需逐一更换铝线,进一步提高了铝线的补充效率,进而提高了装置的工作效率;

24、4、通过设置可相对于连接板相对移动的限位板,当限位板带动供料组件转动调节位置后,通过液压缸带动限位板移动,通过限位板抵住连接板,从而固定连接板的位置,进而固定供料组件调节后的位置,使供料组件输送铝线和钢芯线时更加的稳定,提高装置的工作效率。

25、5、通过设置可转动的第二绞龙,当润滑油加入至注液管中后,通过第二绞龙转动,进而让第二绞龙带动润滑油在注液管中移动,使润滑油可以更加高效的进入至导向通道中,提高润滑钢芯线的效率。

26、6、通过设置主动齿轮、从动齿轮及与从动齿轮配合的圆环,通过主动齿轮带动从动齿轮转动,使从动齿轮带动圆环转动,当钢芯线穿过圆环时,通过圆环带动毛刷转动,进而让毛刷将润滑油均匀涂抹于钢芯线上,提高钢芯线上涂抹润滑油的均匀率,避免润滑油只是残留于一处。

27、7、通过设置锥形橡胶罩,当钢芯线从锥形橡胶罩中穿过时,通过第二导料孔刮擦钢芯线上多余的润滑油,从而将润滑油清理,避免润滑油随钢芯线一同排放至外部,进而降低生产成本,提高润滑油利用率。

28、8、通过设置回料通道、第一绞龙及第二进料孔和回料孔,当润滑油被锥形橡胶罩清理后,通过第一绞龙转动,进而让润滑油通过第二进料孔进入至回料通道内部后,通过回料孔排出润滑油,使润滑油回流至圆环进料侧,让润滑油可以循环使用,进一步提高润滑油利用率。

29、9、通过设置第一进料孔,当少部分润滑油通过第二导料孔意外排出时,通过第一进料孔引导润滑油进入回料通道中,使润滑油通过回料孔排出,进而让润滑油的回收利用率提高。

- 还没有人留言评论。精彩留言会获得点赞!