一种内爬式起重机的顶升换步装置的制作方法

本技术涉及工程机械设备的,特别是涉及一种内爬式起重机的顶升换步装置。

背景技术:

1、起重设备有的工作特点是做间歇性运动,即在一个工作循环中取料、运移、卸载等动作的相应机构是交替工作的,例如塔式起重机是动臂装在高耸塔身上部的旋转起重机。工作范围大,主要用于多层和高层建筑施工中材料的垂直运输和构件安装技术。近年来,我国超高层建筑发展迅速。塔式起重机是超高层建筑的专用起重装备,近年来需求量不断攀升。随着建筑物高度的增加,塔式起重机应能实现自顶升,以达到施工高度的要求。而如今在现有的塔式起重机顶升换步的过程中一般是需要多位工作人员同步分工操作以完成起重机的每次顶升作业工作,对于工作人员而言劳动强度大,且效率低具有一定的安全隐患。

2、如在现有的公开号为cn103818835b的中国专利中,其公开了一种塔式起重机的内爬顶升装置、控制方法及塔式起重机,其包括固定设置在墙体上的内爬框承重梁;设置于内爬框承重梁上的内爬框,对称铰接于内爬框上的顶升油缸;对称铰接于内爬框承重梁两端的两组用于支撑塔身的换步装置,每个顶升油缸的活塞杆连接有顶升横梁,两个顶升油缸的缸体之间连接有用于带动顶升油缸向靠近塔身方向转动和向远离塔身方向转动的伸缩机构。通过上述现有技术,伸缩机构在顶升过程中的推动和拉动顶升油缸,提高了内爬顶升装置的自动化程度,降低了在顶升时工作人员的劳动强度,同时,通过伸缩机构将顶升油缸锁定,避免了在顶升时,顶升油缸向远离塔身的方向转动,提高了顶升时的安全性。

3、然而上述现有技术存在以下技术缺陷:

4、在顶升作业时,需要通过起重吊钩将一个标准节吊起运送至顶升换步处,而在将标准节吊起时随着高度的增加,在起重吊钩移动和空中的风吹动作用下,标准节会产生摇晃,现有的通常是人工手动扶稳标准节通过工具辅助将标准节推入顶升换步处,再利用肉眼观察手动调整标准节角度完成调整定位;虽然上述现有技术可以降低一部分在顶升时工作人员的劳动强度,但在标准节吊运的过程中工作人员还是需要徒手操作将标准节扶稳推送随后再进行调整定位,在此过程中依旧存在较高的危险性。

5、基于此,在现有的一种塔式起重机的内爬顶升装置、控制方法及塔式起重机的基础之上,为了克服上述的技术缺陷,依然还有可提高的空间。

技术实现思路

1、为了可以在顶升换步时对因吊运而产生摇晃的标准节进行自动扶稳调整,并将放稳后的标准节推送至套架内进行对准定位后自动放置连接部件,以提高机械自动化运作效率,降低工作人员作业时的危险性,本技术提供一种内爬式起重机的顶升换步装置。

2、本技术提供的一种内爬式起重机的顶升换步装置,采用如下的技术方案:

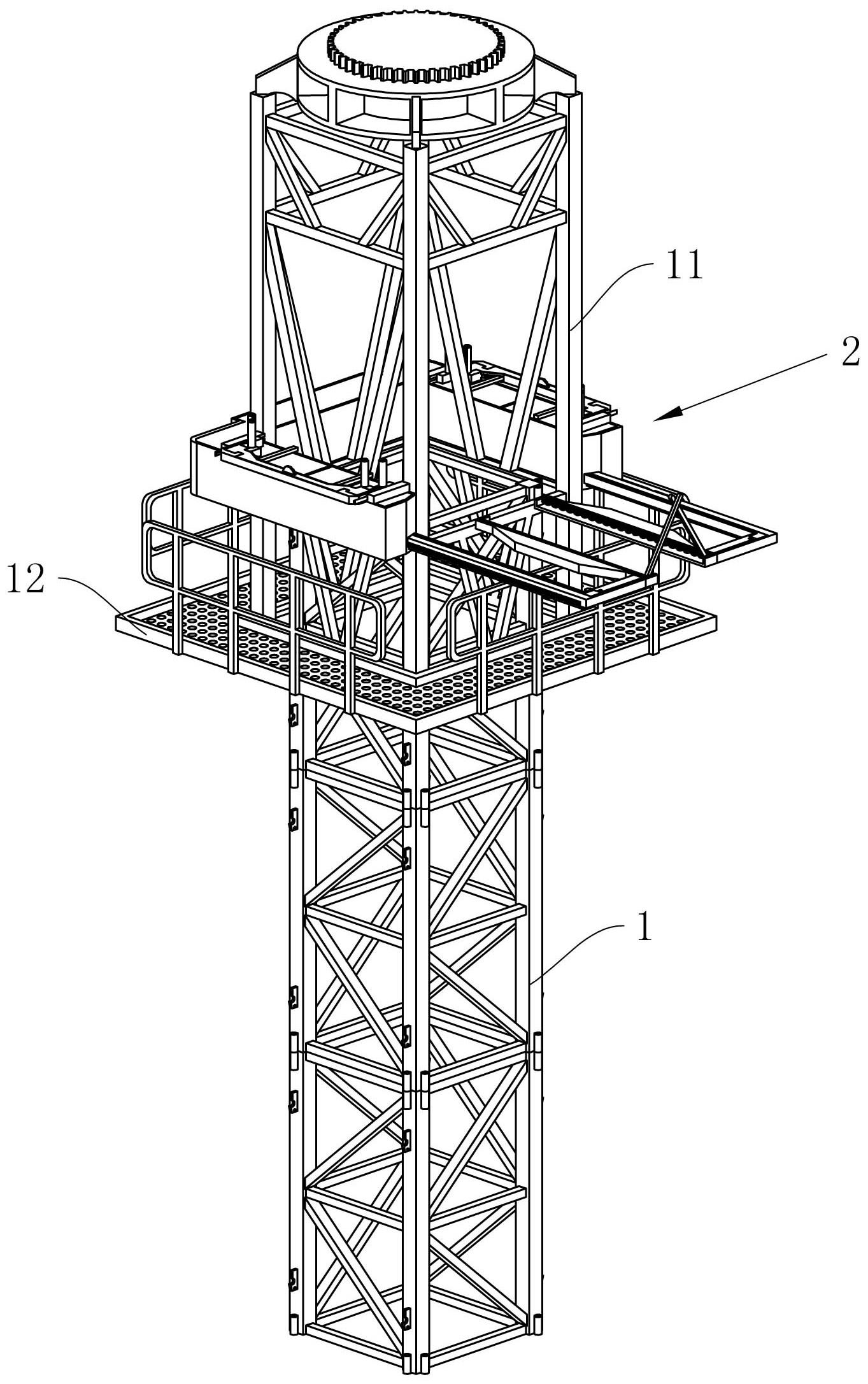

3、一种内爬式起重机的顶升换步装置,包括标准节底座以及设置在标准节底座上的顶升套架,所述顶升套架上安装有作业平台,所述顶升套架位于作业平台上方设置有换步定位装置;

4、所述换步定位装置包括固定安装在顶升套架上的u形装置盒以及盖合在u形装置盒开口处的u形盖板,所述u形装置盒上通过燕尾条杆对称限位滑动设置有l形齿杆,所述u形装置盒内开设有供燕尾条杆滑动的燕尾滑槽,所述u形装置盒侧壁上对称开设有与内腔连通供两l形齿杆穿透安装的矩形穿口。

5、优选的,所述换步定位装置还包括双轴电机、驱动杆、锥形齿轮一、传动机构、引导机构以及定位机构,所述双轴电机通过两弧形卡环固定安装在u形装置盒内,两所述驱动杆分别固定安装在双轴电机两转动端,所述锥形齿轮一固定套设在驱动杆远离双轴电机的一端,所述传动机构对称设置在u形装置盒内,所述引导机构安装在两l形齿杆上,所述定位机构对称设于u形装置盒上侧。

6、优选的,所述传动机构包括传动杆、锥形齿轮二、驱动齿轮、蜗轮以及蜗杆,所述传动杆通过若干倾斜支杆对称转动设置在u形装置盒内,所述锥形齿轮二固定套设在传动杆的一端,且与锥形齿轮一相啮合,两所述驱动齿轮通过两装置圆杆转动设置在u形装置盒内,且分别与两l形齿杆相啮合,所述蜗轮固定套设在驱动齿轮上方的装置圆杆上,所述蜗杆固定套设在传动杆远离锥形齿轮二的一端,且与蜗轮相啮合。

7、优选的,所述引导机构包括承托板、方形长杆、抵触引导杆、推动弹簧以及复位组件,两所述承托板分别固定安装在两l形齿杆相对端,两所述方形长杆通过两圆形抵块分别转动设置在两承托板中,所述抵触引导杆限位滑动套设在方形长杆上,所述抵触引导杆上开设有与方形长杆相适配的方形穿孔,所述推动弹簧套设在圆形抵块和抵触引导杆之间的方形长杆上,一端与圆形抵块固定连接,另一端与抵触引导杆固定连接,两所述复位组件分别设于两l形齿杆上。

8、优选的,所述复位组件包括复位齿轮、驱动齿条、横行吸铁石块、复位弹簧、传递长杆、竖行吸铁石块、恢复弹簧以及l形盖板,所述复位齿轮固定套设在方形长杆远离圆形抵块的一端,所述驱动齿条横行滑动设置在l形齿杆和承托板中,并与复位齿轮相啮合,所述l形齿杆上开设有供驱动齿条安装的l形凹槽,所述承托板上开设有与l形凹槽连通供驱动齿条滑动的矩形连接口,所述横行吸铁石块固定安装在驱动齿条远离复位齿轮的一端;

9、所述复位弹簧横向设置在l形凹槽中,一端与横行吸铁石块固定连接,另一端与l形凹槽侧壁固定连接,所述传递长杆竖行滑动安装在l形凹槽中,所述竖行吸铁石块固定设置在传递长杆靠近横行吸铁石块的一端,所述恢复弹簧竖向设于l形凹槽中,一端与竖行吸铁石块固定连接,另一端与l形凹槽侧壁固定连接,所述l形盖板盖合在l形凹槽处。

10、优选的,所述定位机构包括限位座、u形滑板、定位长杆以及驱动组件,两所述限位座对称固定安装在u形装置盒上侧,所述u形滑板通过燕尾杆限位滑动设于两限位座之间,所述限位座上开设有供燕尾杆滑动安装的燕尾槽,所述定位长杆通过矩形凸块对称滑动安装在u形滑板上,所述u形滑板上开设有供矩形凸块滑动安装的矩形槽,所述u形滑板侧壁上开设有与矩形槽连通供定位长杆穿透安装的矩形滑口,所述驱动组件设于u形滑板上。

11、优选的,所述驱动组件包括定位圆杆、驱动螺纹杆、定位齿条、定位齿轮以及自动放置器,所述定位圆杆通过两支撑凸块转动设置在矩形槽内,两所述驱动螺纹杆的一端分别固定安装在定位圆杆两端,另一端分别贯穿两矩形凸块向远离定位圆杆方向延伸,所述矩形凸块上贯穿螺纹开设有与驱动螺纹杆适配并供其穿透的贯穿螺纹孔,所述定位齿条对称固定安装在u形装置盒内侧壁上,所述u形装置盒以及u形盖板上对称开设有与定位齿条适配的矩形口,所述定位齿轮固定套设在定位圆杆上,并能与定位齿条间歇啮合,所述u形滑板上开设有与矩形槽连通供定位齿轮穿透安装的齿轮穿口,所述自动放置器对称安装在u形滑板上。

12、优选的,所述自动放置器包括定位环柱、抵挡插板、阻挡弹簧、连接销轴、三角凸块以及驱动推杆,若干所述定位环柱固定安装在u形滑板上侧,所述u形滑板位于定位环柱处贯穿开设有与定位环柱内径相适配的下落圆口,所述抵挡插板对称滑动设于u形滑板上,所述u形滑板上开设有与下落圆口和矩形槽连通供抵挡插板安装的插板槽,所述阻挡弹簧设于插板槽内,一端与插板槽内侧壁固定连接,另一端与抵挡插板固定连接,若干所述连接销轴放置于定位环柱中,所述三角凸块固定安装在抵挡插板上侧,所述驱动推杆一端固定安装在定位长杆朝向抵挡插板的一侧,另一端伸入矩形滑口向三角凸块方向延伸。

13、优选的,所述u形滑板上位于插板槽和矩形槽处还盖合有限位定板,所述限位定板上固定安装有把手推块。

14、综上所述,本技术包括以下至少一种有益技术效果:

15、在实际操作过程中,起重吊钩将一个标准节吊起运送至顶升换步处时,随着吊起高度的增加,在起重吊钩移动和空中的风吹动作用下,标准节会产生摇晃为了避免工作人员需要手动扶稳造成一定的危险,通过引导机构中的两抵触引导杆与摇晃的标准节抵触可以终止标准节的摇晃,随后继续吊运标准节移动直至标准节可以完全放置在两承托板上,解除起重吊钩与标准节的连接,进而可以实现将标准节平稳的引导放置在承托板上的效果。

16、标准节被放置在承托板上后,启动双轴电机运转通过传动机构的相互配合运作可以同步驱动两l形齿杆向u形装置盒内移动,即驱使承托板以及处于承托板上的标准节向套架内移动,以将标准节通过机械运作的方式运送至套架内;而当l形齿杆行径至最大进程后复位组件开始运作,可以驱使两抵触引导杆恢复至初始位置,以便于对下一次吊运的标准节起到平稳引导放置的效果。

17、标准节被运送至套架内后,通过定位机构可以对标准节进行自动定位调整,具体的,通过工作人员向标准节方向推动u形滑板,u形滑板被推动至一定距离后安装在定位圆杆上的定位齿轮与定位齿条啮合以驱动定位圆杆转动,同步的安装在定位圆杆两端的驱动螺纹杆发生转动,在与矩形凸块贯穿螺纹孔的配合下可以驱动此时处于标准节内的定位长杆移动,定位长杆在移动的过程中会与不处在规定位置处的标准节相抵触,并驱使标准节移动调整,从而达到对标准节自动进行调整定位的目的,最后自动放置器可以将用于连接的连接销轴自动放入到标准节的接口处,以便于工作人员对标准节进行连接固定。

- 还没有人留言评论。精彩留言会获得点赞!