一种智能输送生产线及其实现方法与流程

本发明是一种智能输送生产线及其实现方法,具体涉及一种在轮胎车间和货运集装箱之间来回运输的智能输送系统,属于运输装置。

背景技术:

1、在现有的轮胎加工生产模式中,生产原料进厂和轮胎出厂时,往往将轮胎原料放置于货物的托盘之上,经集装箱运输到生产的厂区,在生产厂区卸货时,需要用叉车将货物从集装箱内搬进和搬出,叉车往返于存储地和集装箱之间,有时为了一次多运输一些货物,往往将轮胎码垛的层数增加,为了不阻挡叉车驾驶员的视线,叉车需要倒着行走,由于此种状况,叉车在运输货物时事故频出,现在叉车一般是电能或柴油驱动,而且每次只能运输一个托盘,有时运输距离较远时,要消耗大量的能源和时间,效率也不高,当遇到种类较多和难以从外观分辨的货物时,仅靠驾驶员的记忆来判断货物存放的位置,因此也经常发生货物存放位置不统一的现象。

2、基于上述情况,为此本领域技术人员提出了一种智能输送生产线及其实现方法来解决上述背景技术中提出的问题。

技术实现思路

1、本发明要解决的技术问题是针对以上不足,提供一种智能输送生产线及其实现方法,本发明在不经人工干预的情况下,通过搬运机构和输送装置,在集装箱和轮胎生产车间之间,进行准确无误的自动输送,提高了生产的效率和降低了能耗,降低了生产事故。

2、为解决以上技术问题,本发明采用以下技术方案:

3、一种智能输送生产线,包括搬运机构、输送机构和控制系统;

4、所述搬运机构,用于将集装箱内不同种类的货物,依次有序的搬运到输送机构中;

5、所述输送机构,用于将不同种类的货物,通过辊筒输送带运输,存储到统一的指定位置;

6、所述控制系统,包括检测的运行数据信号和发送的执行指令,实现搬运机构和输送机构自动运行;

7、所述搬运机构包括侧移台,侧移台的上方固接有搬运组件,搬运组件包括下滑台和搬运螺纹轨道,下滑台的两侧下方连接有搬运连杆,搬运连杆镶嵌于搬运螺纹轨道的外表面,两者之间通过螺纹连接,搬运螺纹轨道末端连接有搬运伺服电机。

8、进一步,所述下滑台的下表面固接有第一齿条带,第一齿条带有两条,分布在下滑台中心两侧,且贯穿于下滑台的两端,第一齿条带的下方通过齿轮结构啮合有转接齿轮,转接齿轮有四个,两两相对分布在第一齿条带两端下方,每一组相对的转接齿轮中间设有中间齿轮,两者之间通过连杆连通,中间齿轮有两个,分布在下滑台两端下方,中间齿轮的表面通过链条连接;

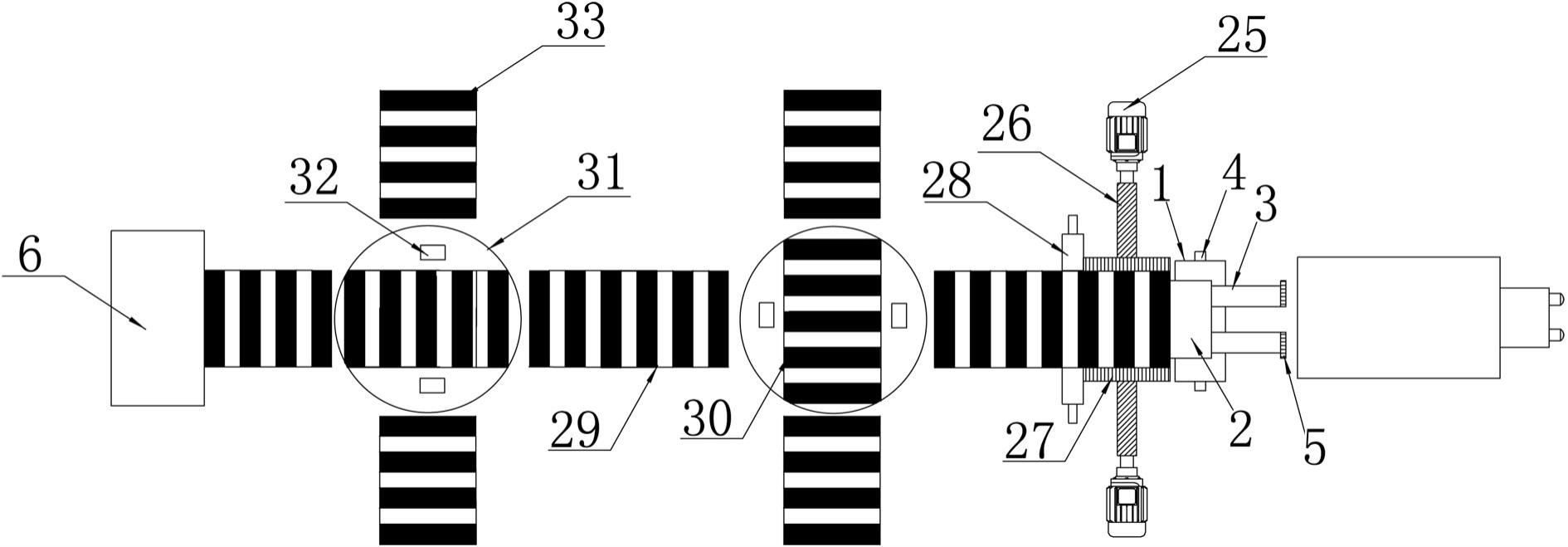

9、所述下滑台的中间还开有空槽,在空槽的中心还固接有滑台齿轮,滑台齿轮的下方连接有链条,所述下滑台的两侧还固接有凸起。

10、进一步,所述下滑台的上方还设有上滑台,上滑台的中心下方分布有第二齿条带,第二齿条带下方和滑台齿轮相啮合,所述上滑台的两侧下方有延伸部分,所述延伸部分嵌套在凸起的外表面;

11、所述上滑台的一侧还连接有叉件,叉件的末端连接有第一光电开关。

12、进一步,所述搬运机构还包括固定台,所述固定台的两端还连接有抬升气缸,抬升气缸上设有第一限位开关和第二限位开关。

13、进一步,所述搬运机构还包括固定台,固定台的表面固接有侧移辊轮,侧移辊轮有三列且均匀排列于固定台的表面,侧移辊轮上方连接有侧移台,侧移台两侧向下方分布有延伸板,延伸板上固接有齿轮带,齿轮带通过齿轮结构啮合有侧移齿轮,侧移齿轮的下方连接有侧移伺服电机,侧移伺服电机用于驱动侧移齿轮的正转和反转,从而驱动侧移台在固定台的上方来回游走。

14、进一步,所述输送机构包括水平辊筒输送带,水平辊筒输送带一端连接有搬运组件,另一端连接有车间生产线,与水平辊筒输送带相垂直的方向上设有放料辊筒输送带,在放料辊筒输送带和水平辊筒输送带相交的位置设有转接辊筒输送带,转接辊筒输送带的下方连接有转盘,转接辊筒输送带的两侧设有第二光电开关。

15、进一步,所述水平辊筒输送带的两侧还设有摆正伺服电机,摆正伺服电机的末端连接有摆正螺纹轨道,摆正螺纹轨道的末端还连接有摆正挡板,摆正挡板的表面还连接有第三限位开关。

16、进一步,所述控制系统包括中央控制器,中央控制器通过电性连接有输入部分和输出部分,输入部分包括搬运机构输入部分和输送机构输入部分,输出部分包括搬运机构输出部分和输送机构输出部分,中央控制器用于接收输入部分检测的数据,并且向输出部分发送运行的指令,实现搬运机构和输送机构自动化运行,中央控制器还连接有显示屏,显示屏用于显示搬运机构和输送机构的运行状态。

17、进一步,所述搬运机构输入部分用于检测搬运机构内的运行数据,中央控制器通过搬运机构输入部分检测的运行数据,向搬运机构输出部分发送运行指令,来实现搬运机构自动运行;

18、所述输送机构输入部分用于检测输送机构内的运行数据,中央控制器通过输送机构输入部分检测的运行数据,向输送机构输出部分发送运行指令,来实现输送机构自动运行。

19、一种智能输送生产线的实现方法,所述实现方法流程起始于步骤s100,流程开始,执行步骤s101;

20、步骤s101,搬运伺服电机启动正向旋转,叉件伸出;完成后执行步骤s102;

21、步骤s102,控制系统判断第一光电开关处是否有托盘;若有执行步骤s103;若没有执行步骤s101;

22、步骤s103,叉件前进一个托盘的距离,搬运伺服电机停止;完成后执行步骤s104;

23、步骤s104,抬升气缸启动上升;完成后执行步骤s105;

24、步骤s105,控制系统判断抬升气缸是否升起到位;若是执行步骤s106;若不是执行步骤s104;

25、步骤s106,搬运伺服电机启动反向旋转;完成后执行步骤s107;

26、步骤s107,控制系统判断托盘是否位于水平辊筒输送带的上方;若是执行步骤s108;若不是执行步骤s106;

27、步骤s108,抬升气缸启动下降;

28、步骤s109,控制系统判断抬升气缸是否下降到位;若是执行步骤s110;若不是执行步骤s108;

29、步骤s110,搬运伺服电机启动正向旋转,叉件复位;完成后执行步骤s107;

30、步骤s111,控制系统判断叉件复位是否到位;若是执行步骤s112;若不是执行步骤s110;

31、步骤s112,摆正挡板向水平辊筒输送带中心移动;完成后执行步骤s113;

32、步骤s113,控制系统判断第三限位开关处是否有托盘;若有执行步骤s114;若不是执行步骤s112;

33、步骤s114,摆正挡板反向移动复位;完成后执行步骤s115;

34、步骤s115,水平辊筒输送带启动;完成后执行步骤s116;

35、步骤s116,控制系统判断第二光电开关处是否有托盘;若有执行步骤s117;若不是执行步骤s115;

36、步骤s117,水平辊筒输送带停止,转盘旋转90度;完成后执行步骤s118;

37、步骤s118,控制系统判断转盘旋转是否到位;若是执行步骤s119;若不是执行步骤s117;

38、步骤s119,转盘旋转停止,转接辊筒输送带启动前进一个托盘的距离;完成后执行步骤s120;

39、步骤s120,转接辊筒输送带停止,转盘反向旋转90度后复位;完成后执行步骤s121;

40、步骤s121,放料辊筒输送带启动;完成后执行步骤s122;

41、步骤s122,控制系统判断托盘是否到达存放位置;若是执行步骤s123;若不是执行步骤s121;

42、步骤s123,放料辊筒输送带停止;完成后执行步骤s101。

43、本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

44、1、本发明设有侧移台,侧移台上方连接有上滑台和下滑台,上滑台和下滑台可以在侧移台的上方两侧来回移动,上滑台的一端又连接有叉件,叉件可伸入到集装箱的内部托举存放货物的托盘,侧移台的另一端连接有水平辊筒输送带,托盘经水平辊筒输送带可运输到车间或货物存放处,中间无需人工的干预省去了叉车来回搬运,提高了卸货时的效率,又减少了生产事故的发生。

45、2、本发明的水平辊筒输送带垂直方向两端设有放料辊筒输送带,放料辊筒输送带和水平辊筒输送带的交叉处设有转盘,转盘可360度旋转,转盘上方连接有转接辊筒输送带,转盘两侧对称分布有第二光电开关,第二光电开关用于检测此处上方的托盘有无和记忆货物的种类,转接辊筒输送带可在水平辊筒输送带和放料辊筒输送带之间进行旋转对接,放料辊筒输送带上方可用于存放托盘,因此可做到货物准确统一的存放,减少了货物存放时的出错率,提高了货物存放的准确率。

- 还没有人留言评论。精彩留言会获得点赞!