一种碳化硅密封环加工自动上料机构的制作方法

本发明涉及密封件加工,具体是涉及一种碳化硅密封环加工自动上料机构。

背景技术:

1、密封环是一种带有缺口的环状密封件,把它放置在套筒的环槽内,套筒与轴一起转动,密封环靠缺口被压拢后所具有的弹性而抵紧在静止件的内孔壁上,即可起到密封的作用。各个接触表面均需经硬化处理并磨光。密封环用含铬的耐磨铸铁制造,可用于滑动速度小于100m/s之处;若滑动速度为60~80m/s范围内,也可以用锡青铜制造密封环。

2、其中采用碳化硅为原料制作出的密封环统称为碳化硅密封环,碳化硅密封环是机械设备密封中主要用途较广的耐磨材料,具备较高的耐溶剂腐蚀性能,并且耐磨性能好,耐热,自润湿性好,此外碳化硅密封环还有着高级防火,耐高温震,体型小,重量较轻而抗压强度高,环保节能效果非常的好等优势。其普遍适用于原油,化工厂,航空航天,机械设备,冶金工业,电力工程,远洋航行,车辆等许多行业。尤其是化工厂制造业企业应用较多的耐腐蚀泵必须原材料具备较高的耐腐蚀性。

3、密封环的压制成型和高温烧结为碳化硅密封环的生产过程中尤为重要的两道工序,在密封环压制成型后,会将压制生产线产出的密封环统一转运至烧结生产线上,然后再将压制成型的密封环统一放入烧结箱内,其中,压制成型的密封环首先需要从当前工序进行下料,然后再将密封环上料至烧结工序,密封环在从压制产线进行下料时,一般会采用直线输送带,但是由于在碳化硅密封环在压制后由于没有烧结,所以当前的密封环硬度较低,最终密封环在下落于转运箱内时会因较大的冲击力发生彼此碰撞而导致密封环上出现损裂,并且在密封环转运后进行上料时,需要将密封环统一套在烧结棍上后放入烧结箱内进行烧结,传统的方式采用人工或者机械手将密封环逐一套在烧结棍上,以此会降低烧结的效率,不适用大规模的生产。

技术实现思路

1、基于此,有必要针对现有技术问题,提供一种碳化硅密封环加工自动上料机构。

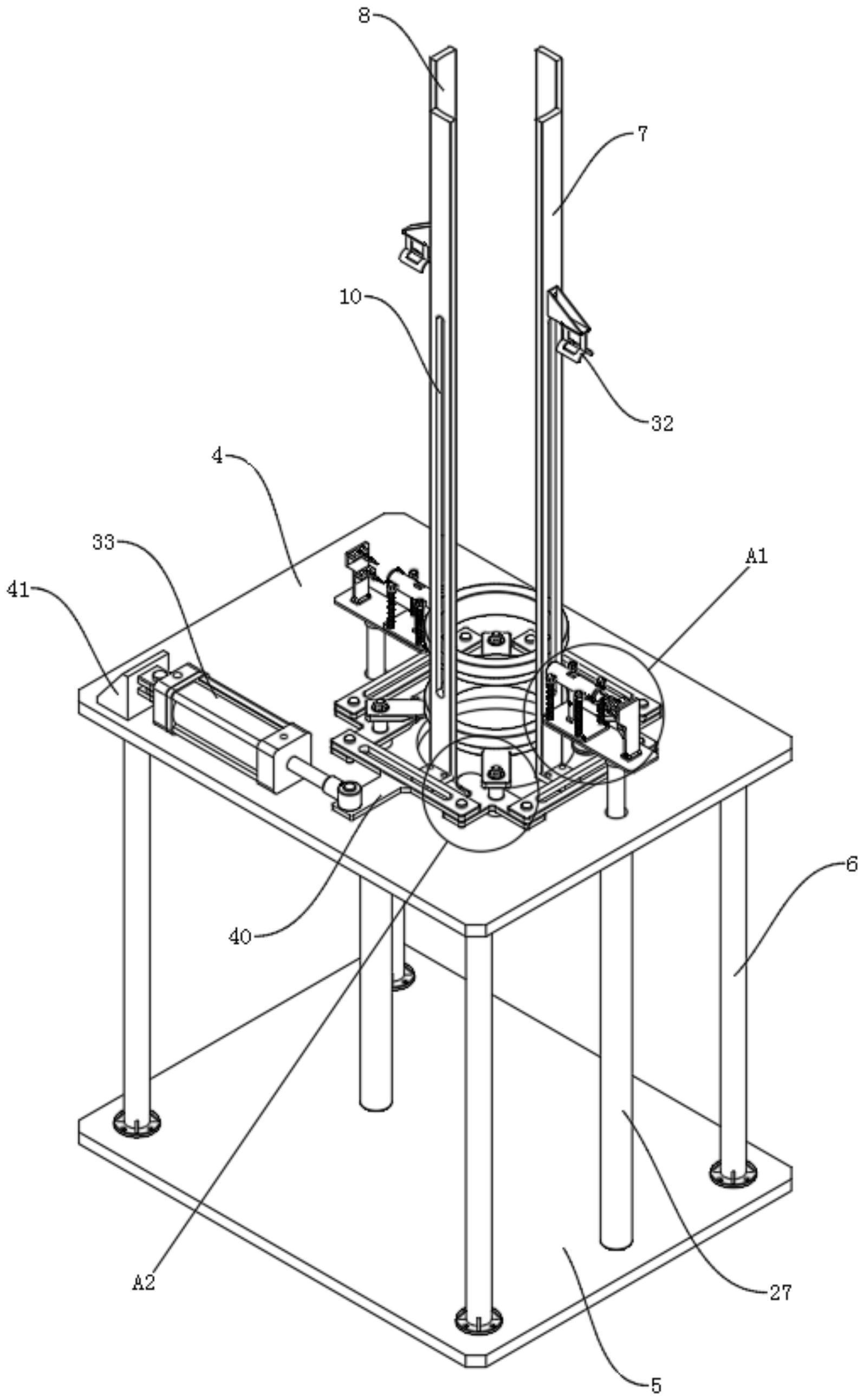

2、为解决现有技术问题,本发明采用的技术方案为:一种碳化硅密封环加工自动上料机构,包括上料缓冲暂存组件和设于上料缓冲暂存组件下方的逐一放料组件,上料缓冲暂存组件用于供压制成型的密封环摞置存放,且在密封环下落于逐一放料组件时对密封环起缓冲作用,逐一放料组件用于从下对摞置存放的密封环进行逐一放料,上料缓冲暂存组件包括导滑容纳件、缓冲机构和两组提升机构,导滑容纳件用于供压制成型的密封环摞置存放且在每个密封环下降时起导滑作用,缓冲机构包括两组关于密封环呈对称状态的弹性伸缩件,每组弹性伸缩件均包括滑套、抵触销、滑座和联动回缩件,滑套沿竖直方向滑动于滑座上,并且滑套与滑座弹性相连,抵触销沿水平方向滑动于滑套内,并且抵触销与滑套弹性相连,密封环在下降后,密封环上的凸缘会向下搭设于两个抵触销的伸出端上,并将两个滑套同步下压,通过滑套与滑座的弹性连接对密封环的下降起缓冲作用,同时滑座下降后通过联动回缩件驱动抵触销回缩,使得密封环顺利下落于逐一放料组件上,每组提升机构均具有一个与滑座相连的升降端,升降端用于在每个密封环通过两个抵触销后驱动滑座上升一段距离。

3、进一步的,逐一放料组件的下方设有支撑座,支撑座包括上下间隔分布的顶板和底板,顶板和底板之间设有若干个将二者相连的立柱,导滑容纳件包括四个沿密封环的圆周方向均匀分布的条形板,每个条形板均呈竖直,并且每个条形板的底部均与顶板相固连,每个条形板朝内的一侧均为与密封环的周壁相贴合的弧形面,顶板上开设有供密封环下落的出料通孔,两组弹性伸缩件分别与其中两个条形板相对应,每个条形板上均开设有条形通槽,条形通槽的长度方向与对应条形板的长度方向一致,每个抵触销的伸出端均水平穿过对应的条形通槽。

4、进一步的,滑套呈柱状,并且滑套的轴向呈水平,滑套朝向对应的条形板的一端成型有圆环,滑套的另一端为开口结构,抵触销包括同轴相连的圆帽和柱状杆,圆帽的直径大于柱状杆的直径,并且圆帽同轴滑动于滑套内,滑套的内壁上同轴成型有用于限制圆帽轴向位移的限位环,柱状杆依次水平穿过限位环和圆环,并且柱状杆的一端穿过对应的条形通槽,柱状杆穿出于条形通槽的端部开设有缺口,通过缺口使得柱状杆的端部具有一个能够与密封环的凸缘相抵触的平面,滑套的开口结构上固定设有圆形盖板,滑套内设有呈水平的一号弹簧,一号弹簧的两端分别与圆形盖板与圆帽相抵触,其中,柱状杆设有缺口的一端即为上述抵触销的伸出端。

5、进一步的,滑座包括呈水平状态的支撑板和四个固定于支撑板顶部的导滑柱,四个导滑柱呈矩阵分布于滑套的外周,每个导滑柱的轴向均呈竖直,滑套的外壁上成型有四个分别滑动套设于四个导滑柱上的圆套,每个导滑柱上均套设有二号弹簧,二号弹簧的上下两端分别与支撑板和圆套相抵触,每个导滑柱的上端均固定设有用于限制圆套向上滑动的限位螺母。

6、进一步的,联动回缩件为呈竖直状态固定于支撑板顶部的斜楔导向柱,斜楔导向柱的顶部成型有斜楔块,滑套的外壁上开设有供斜楔导向柱向上穿过的避让口,柱状杆上开设有与斜楔块相配合的斜楔通槽。

7、进一步的,每组提升机构均包括升降液压柱、一号传感器和二号传感器,升降液压柱呈竖直固定设于顶板的底部,升降液压柱的输出端向上穿过顶板,并且升降液压柱的输出端上固定设有水平架板,支撑板固设于水平夹板上,一号传感器和二号传感器呈上下分布且二者通过一个连接板与水平架板相连,其中,一号传感器的输出光线位于对应滑套的上方,而二号传感器的输出光线位于对应滑套的下方,升降液压柱的输出端即为上述提升机构的升降端。

8、进一步的,其中两个与弹性伸缩件相对应的条形板的上端均固定设有限位抵触板,每个限位抵触板均为能够向下与滑套的外壁相贴合的半圆环状。

9、进一步的,逐一放料组件包括伸缩气缸和四组呈圆周阵列分布于出料通孔外周的承托双叶板,每组承托双叶板均包括t形板和斜向板,t形板呈水平且转动设于顶板上,斜向板呈水平固定于t形板的上方,t形板处于同一直线上的两端分别为承托端和一号铰接端,t形板垂于承托端和一号铰接端的一端为二号铰接端,斜向板与t形板的承托端互呈45°夹角,相邻两个t形板之间均设有呈水平的连接杆,连接杆的两端分别与其中一个t形板的一号铰接端和另一个t形板的二号铰接端相铰接,其中一个连接杆中段的外壁上成型有支杆,伸缩气缸设于顶板上,伸缩气缸的尾端通过立面支架与顶板相连,并且伸缩气缸的尾端与立面支架相铰接,伸缩气缸的输出端与支杆的端部相铰接。

10、本发明与现有技术相比具有的有益效果是:

11、其一,通过本装置的上料缓冲暂存组件来实现对密封环在转运至烧结工序前进行统一收集,并且在对密封环收集时对下落的密封环进行缓冲,防止密封环彼此碰撞而损裂;

12、其二,通过本装置的逐一放料组件来对摞置存放的密封环进行逐一放料,以此来代替人工将密封环逐一放置于烧结棍上,提高了生产的效率;

13、其三,当导滑容纳件内摞置有一定数量的密封环后,当再次向导滑容纳件内放置密封环时,密封环所下降的高度会逐渐变小,密封环下降时的冲击力也会随之变小,此时密封环不再需要缓冲机构的缓冲,与此同时,两个伸出的抵触销还会影响后续密封环的下落,因此在两个弹性伸缩件被提升机构驱动上升至接近导滑容纳件的上端时,每个弹性伸缩件内的抵触销需要持续保持回缩状态,所以通过本装置的限位抵触板来对滑套进行持续抵触,最终使得两个抵触销处于持续的回缩状态,从而当后续再次向导滑容纳件内放入密封环时,两个抵触销不会影响密封环,密封环会直接下落进行摞放。

- 还没有人留言评论。精彩留言会获得点赞!