一种抓斗起重机控制方法、装置、设备和介质与流程

本发明涉及自动控制领域,尤其涉及一种抓斗起重机控制方法、装置、设备和介质。

背景技术:

1、抓斗起重机,俗称抓斗行车,是指装有抓斗的起重机械。抓斗起重机主要用于装载各种散货、圆木、矿物、煤炭、砂石料以及土石方等。目前,主要通过驾驶人员操控抓斗起重机在料场作业,使抓斗起重机完成抓取和卸出物料的动作。

2、通常来讲,驾驶人员需要频繁的操控抓斗起重机在料场上抓渣作业,驾驶人员的劳动强度大;当驾驶人员处于恶劣的环境中进行作业时,驾驶人员的身体健康受到严重威胁。因此,亟需一种更安全的抓斗起重机操控技术,减小驾驶人员的劳动强度,提高抓斗起重机的操控安全。

技术实现思路

1、本技术实施例通过提供一种抓斗起重机控制方法、装置、设备和介质,解决了现有技术中驾驶人员操控抓斗起重机作业时,劳动强度过大的技术问题,实现了驾驶人员操控抓斗起重机的劳动强度减小的技术效果。

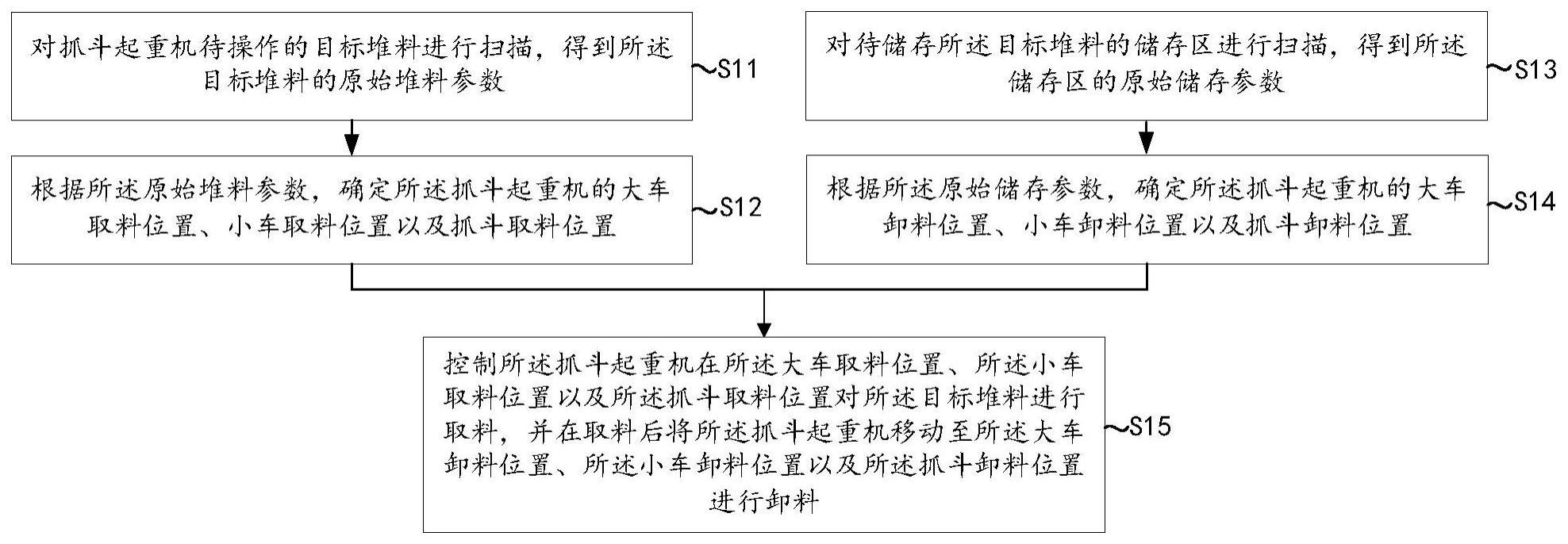

2、第一方面,本技术提供了一种抓斗起重机控制方法,方法包括:

3、对抓斗起重机待操作的目标堆料进行扫描,得到目标堆料的原始堆料参数;

4、根据原始堆料参数,确定抓斗起重机的大车取料位置、小车取料位置以及抓斗取料位置;

5、对待储存目标堆料的储存区进行扫描,得到储存区的原始储存参数;

6、根据原始储存参数,确定抓斗起重机的大车卸料位置、小车卸料位置以及抓斗卸料位置;

7、控制抓斗起重机在大车取料位置、小车取料位置以及抓斗取料位置对目标堆料进行取料,并在取料后将抓斗起重机移动至大车卸料位置、小车卸料位置以及抓斗卸料位置进行卸料。

8、进一步地,方法还包括:

9、获取目标堆料的实时堆料参数,并确定实时堆料参数与原始堆料参数是否存在差异;

10、若是,则根据实时堆料参数与原始堆料参数的差异对大车取料位置、小车取料位置以及抓斗取料位置进行更新;

11、获取储存区的实时储存参数,并确定实时储存参数与原始储存参数是否存在差异;

12、若是,则根据实时储存参数与原始储存参数的差异对大车卸料位置、小车卸料位置以及抓斗卸料位置进行更新;

13、控制抓斗起重机在更新后的大车取料位置、小车取料位置以及抓斗取料位置对目标堆料进行取料,并在取料后将抓斗起重机移动至更新后的大车卸料位置、小车卸料位置以及抓斗卸料位置进行卸料。

14、进一步地,方法还包括:

15、实时监测抓斗的倾斜度;

16、当抓斗的倾斜度大于预设倾斜度时,控制抓斗由下降状态转变为上升状态,使抓斗的倾斜度小于或等于预设倾斜度。

17、进一步地,当抓斗起重机的抓斗在抓斗取料位置对目标堆料进行取料时,方法还包括:

18、实时监测抓斗的取料量,当取料量不处于预设取料量范围内时,控制抓斗重新对目标堆料进行取料。

19、进一步地,当抓斗起重机的抓斗在抓斗卸料位置进行卸料时,方法还包括:

20、对抓斗内的余料量进行监测,当余料量大于预设余料量阈值时,控制抓斗进行抖动,使余料量小于或等于预设余料量阈值。

21、进一步地,控制抓斗起重机在大车取料位置和小车取料位置对目标堆料进行取料之前,方法还包括:

22、实时监测抓斗起重机的大车的位置,当大车的位置与大车取料位置之间的距离大于大车取料距离预设阈值时,调整大车的位置,使大车的位置与大车取料位置之间的距离小于或等于大车取料距离预设阈值;

23、实时监测抓斗起重机的小车的位置,当小车的位置与小车取料位置之间的距离大于小车取料距离预设阈值时,调整小车的位置,使小车的位置与小车取料位置之间的距离小于或等于小车取料距离预设阈值。

24、进一步地,控制抓斗起重机在大车卸料位置和小车卸料位置进行卸料之前,方法还包括:

25、实时监测抓斗起重机的大车的位置,当大车的位置与大车卸料位置之间的距离大于大车卸料距离预设阈值时,调整大车的位置,使大车的位置与大车卸料位置之间的距离小于或等于大车卸料距离预设阈值;

26、实时监测抓斗起重机的小车的位置,当小车的位置与小车卸料位置之间的距离大于小车卸料距离预设阈值时,调整小车的位置,使小车的位置与小车卸料位置之间的距离小于或等于小车卸料距离预设阈值。

27、第二方面,本技术提供了一种抓斗起重机控制装置,装置包括:

28、堆料参数确定模块,用于对抓斗起重机待操作的目标堆料进行扫描,得到目标堆料的原始堆料参数;

29、取料位置确定模块,用于根据原始堆料参数,确定抓斗起重机的大车取料位置、小车取料位置以及抓斗取料位置;

30、储存参数确定模块,用于对待储存目标堆料的储存区进行扫描,得到储存区的原始储存参数;

31、卸料位置确定模块,用于根据原始储存参数,确定抓斗起重机的大车卸料位置、小车卸料位置以及抓斗卸料位置;

32、移动模块,用于控制抓斗起重机在大车取料位置、小车取料位置以及抓斗取料位置对目标堆料进行取料,并在取料后将抓斗起重机移动至大车卸料位置、小车卸料位置以及抓斗卸料位置进行卸料。

33、第三方面,本技术提供了一种电子设备,包括:

34、处理器;

35、用于存储处理器可执行指令的存储器;

36、其中,处理器被配置为执行以实现如第一方面提供的一种抓斗起重机控制方法。

37、第四方面,本技术提供了一种非临时性计算机可读存储介质,当存储介质中的指令由电子设备的处理器执行时,使得电子设备能够执行实现如第一方面提供的一种抓斗起重机控制方法。

38、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

39、本技术通过对目标堆料进行扫描得到原始堆料参数,根据原始堆料参数确定抓斗起重机的大车取料位置、小车取料位置以及抓斗取料位置,通过对储存区进行扫描得到原始储存参数,根据原始储存参数确定抓斗起重机的大车卸料位置、小车卸料位置以及抓斗卸料位置,通过控制抓斗起重机在对应的取料位置进行取料后,在对应的位置进行卸料,即达到了将目标堆料转运至对应的储存区的目的。通过抓斗起重机的在取料位置自动取料,在卸料位置自动卸料,可以减少驾驶人员在抓斗起重机中操作的时间,也就降低了驾驶人员的劳动强度,因为驾驶人员在抓斗起重机中操作的时间减少了,驾驶人员处于恶劣的环境的时间也减少了,降低了驾驶人员的身体健康受到威胁的概率,也就提高了抓斗起重机的操控安全。

40、在取料时,本技术将抓斗的倾斜度与预设倾斜度进行对比,在抓斗的倾斜度大于预设倾斜度时,控制抓斗停止下降可以使抓斗的倾斜度不会变大,在抓斗停止下降后,控制抓斗上升,抓斗利用自身的自重使抓斗倾斜度变小,当抓斗的倾斜度小于或等于预设倾斜度,可以控制抓斗继续抓取物料,降低抓斗因倾斜导致抓斗无法正常取料的概率。在取料时,本技术还监测抓斗的取料量,当取料量不处于预设取料量范围内时,控制抓斗重新对目标堆料进行抓取,当取料量小于预设取料量范围时,控制抓斗重新对目标堆料进行抓取可以提高转运效率;当取料量大于预设取料量范围时,控制抓斗重新对目标堆料进行抓取可以保证抓斗起重机的安全性。在卸料时,本技术通过监测抓斗内的余料量,如果余料量大于预设余料量阈值,控制抓斗进行抖动,减少抓斗内的余料量,提高抓斗起重机的转运效率。

41、本技术还可以在目标堆料被取料,物料被储存至对应的储存区后,判断实时堆料参数与原始堆料参数是否存在差异,如果存在差异,根据其差异对大车取料位置、小车取料位置以及抓斗取料位置进行更新;判断实时储存参数与原始储存参数是否存在差异,如果存在差异,根据其差异对大车卸料位置、小车卸料位置以及抓斗卸料位置进行更新;通过控制抓斗起重机在更新后的取料位置进行取料后,在更新后的卸料位置进行卸料,可以再次对剩余的目标堆料进行转运。抓斗起重机通过在更新后的取料位置自动取料,在更新后的卸料位置自动卸料,可以持续的对目标堆料进行转运。通过持续地对目标堆料进行自动转运,可以减少驾驶人员在抓斗起重机中操作的时间,也就降低了驾驶人员的劳动强度。因为驾驶人员在抓斗起重机中操作的时间减少了,驾驶人员处于恶劣的环境的时间也减少了,降低了驾驶人员的身体健康受到威胁的概率,也就提高了抓斗起重机的操控安全。

- 还没有人留言评论。精彩留言会获得点赞!