一种自动调整钢管输送前进螺距的装置及螺距调整方法

本发明涉及钢管传输加工领域,具体涉及一种自动调整钢管输送前进螺距的装置及螺距调整方法。

背景技术:

1、钢管传输是在钢管加工领域不可或缺的一个过程,尤其是在钢管外壁清洗或者钢管外壁处理等产线,由于现有的装置在加工完成后传输螺距不能改变,导致整条产线对于不同管径的钢管适应能力较弱,若出现超出传输装置对钢管管径适应范围以外的钢管,会导致产线停止运行甚至重新设计产线,从而增加企业成本。

2、传统钢管传输时,在钢管传输装置加工完成后,传输螺距不可调整,且传输螺距精度不高,当钢管管径超过钢管传输装置能适应的范围后,难以对钢管传输螺距进行有效改变,导致不能满足生产要求。

技术实现思路

1、鉴于现有技术存在的问题,本发明提供一种自动调整钢管输送前进螺距的装置及螺距调整方法,能够有效改善传统装置不能调整螺距的缺陷,提高钢管传输装置对钢管管径的适应能力,以及提高传输螺距精度;且能够实时在线的根据不同钢管的管径对其前进螺距进行调整,具有快速,精确的,自动化等优点,能够扩大钢管加工产线对不同管径钢管传输的适应能力。

2、本发明的技术方案如下:

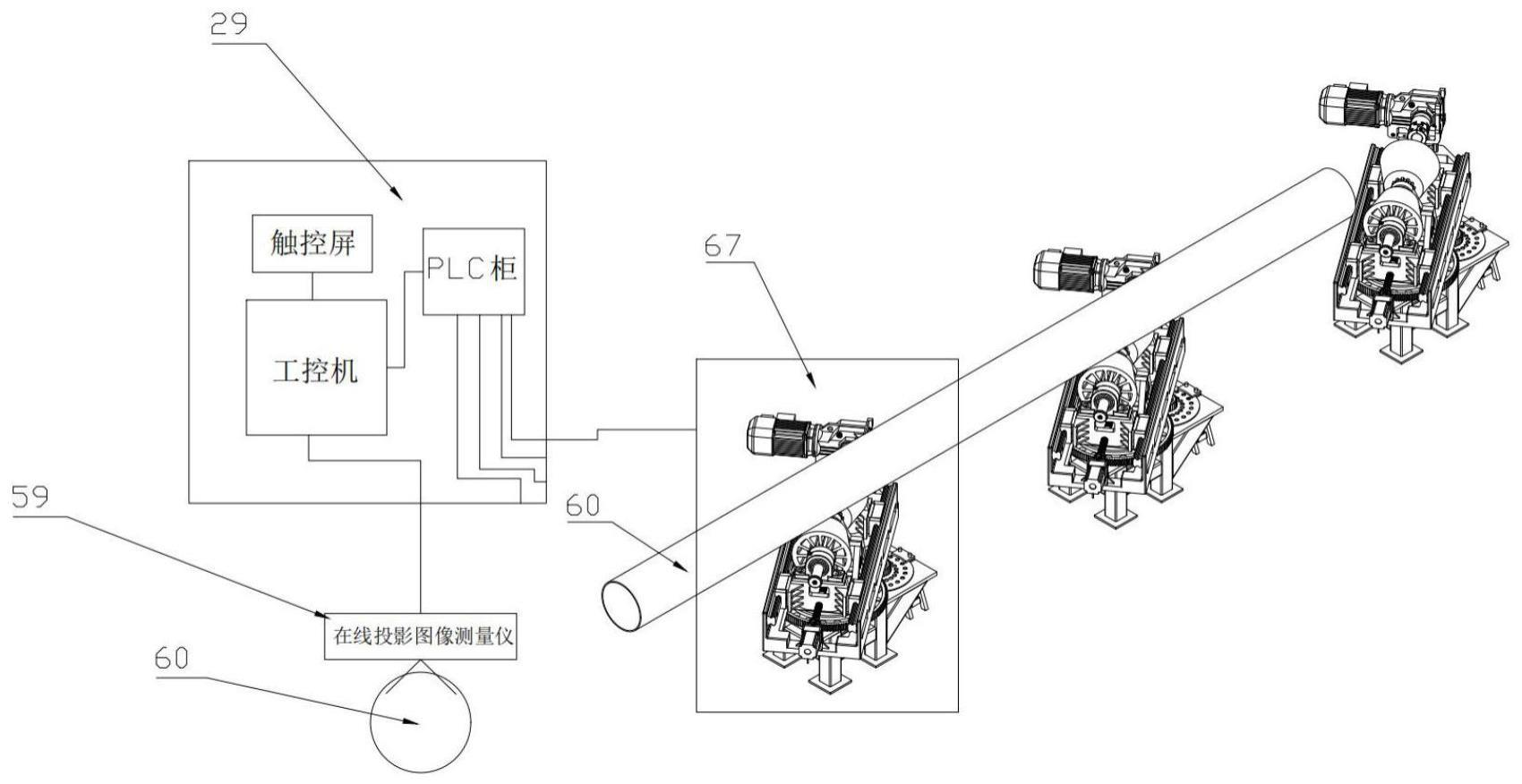

3、一种自动调整钢管输送前进螺距的装置,包括摆放角度调节组件、控制系统、在线投影图像测量仪、钢管测量工位;所述摆放角度调节组件包括一组摆放角度调节机构,一组所述摆放角度调节机构沿钢管输送方向间隔设置,所述控制系统与一组摆放角度调节机构电信号连接,用于对所述摆放角度调节组件进行自动控制;所述钢管测量工位设置在摆放角度调节组件一端,所述在线投影图像测量仪设置在钢管测量工位处,所述在线投影图像测量仪与控制系统之间电信号连接,通过在线投影图像测量仪能够对待测量的钢管进行管径测量。

4、进一步的,所述摆放角度调节机构包括滚轮旋转装置,轴向距离调节装置、滚轮角度调节装置及支撑平台;所述滚轮角度调节装置设置在支撑平台下方,并与支撑平台固定连接,所述滚轮旋转装置及轴向距离调节装置设置在支撑平台上方,且所述轴向距离调节装置与滚轮旋转装置相连,通过轴向距离调节装置能够对滚轮旋转装置的旋转半轮之间的距离进行调节。

5、进一步的,所述支撑平台顶部端面固定连接有轴向限位支座,所述轴向限位支座顶部设置有第一通孔,所述第一通孔内安装有角接触球轴承,所述角接触球轴承内孔与所述滚轮旋转装置之间滚动连接。

6、进一步的,所述滚轮旋转装置包括滚轮旋转装置中心轴、旋转半轮及动力输出模块;所述滚轮旋转装置中心轴两端设置有轴承座,轴承座内部安装有与所述滚轮旋转装置中心轴外径相匹配的滑动轴套,所述滑动轴套与所述滚轮旋转装置中心轴滑动连接,所述滑动轴套与所述轴承座内部固定连接;所述滚轮旋转装置中心轴设置有与所述旋转半轮内部相匹配的花键轴;所述滚轮旋转装置中心轴远离所述旋转半轮的一端面固定连接有所述轴向限位挡块;所述滚轮旋转装置中心轴远离所述轴向限位挡块的一端安装有梅花联轴器,所述梅花联轴器远离所述轴向限位挡块的一端面固定连接有所述动力输出模块;所述动力输出模块包括变频电机与减速机;所述减速机靠近所述梅花联轴器一端设置有减速机动力输出轴,所述减速机动力输出轴与所述梅花联轴器内部固定连接,所述减速机与所述变频电机之间固定连接。

7、进一步的,所述轴向距离调节装置包括传动丝杠、连接块、侧板、滑动导轨、滑块及丝杠减速伺服电机;所述轴承座靠近所述支撑平台的一端面设置有连接块,所述连接块远离所述支撑平台的一端面设置有螺纹孔,所述轴承座与所述连接块之间通过螺钉固定连接;所述支撑平台设置有对称分布的侧板,所述侧板靠近所述滚轮旋转装置中心轴的一端面设置有滑动导轨,所述滑动导轨与所述对称分布的侧板之间固定连接;所述连接块靠近所述滑动导轨的一端固定连接有滑块,所述滑块与所述滑动导轨之间滑动连接;所述传动丝杠靠近所述连接块的一端面设置有丝杠螺母,所述丝杠螺母靠近连接块的一端面与所述连接块固定连接;所述传动丝杠远离旋转半轮的一端面设置有丝杠减速伺服电机,所述丝杠减速伺服电机靠近旋转半轮的一端面与所述支撑平台之间固定连接;所述丝杠减速伺服电机靠近传动丝杠的一端设置有减速伺服电机输出轴,所述减速伺服电机输出轴与所述传动丝杠之间设置有弹簧片联轴器,所述弹簧片联轴器靠近所述丝杠减速伺服电机输出轴的一端与所述减速伺服电机输出轴固定连接,所述弹簧片联轴器靠近所述传动丝杠的一端与所述传动丝杠固定连接;所述传动丝杠远离所述丝杠螺母的一端设置有丝杠连接座及深沟球轴承,所述丝杠连接座设置有与所述深沟球轴承匹配的第五通孔,所述深沟球轴承安装在该第五通孔内,所述传动丝杠远离所述丝杠螺母的一端安装在所述深沟球轴承内,所述丝杠连接座靠近所述支撑平台的一端面与所述支撑平台之间固定连接。

8、进一步的,所述滚轮角度调节装置包括底座框架及齿轮传动组件;所述支撑平台靠近地面的一端设置有圆柱凸台,所述圆柱凸台靠近地面的一端设置有底座旋转被动齿轮,所述底座旋转被动齿轮靠近支撑平台的一端面与所述支撑平台之间固定连接;所述底座旋转被动齿轮靠近地面的一端设置有底座轴向推力球轴承,所述底座旋转被动齿轮与所述底座轴向推力球轴承内孔固定连接;所述底座轴向推力球轴承远离所述支撑平台的一端面设置有所述底座框架,所述底座框架靠近所述支撑平台的一端面设置有与所述底座轴向推力球轴承大小匹配的第一凹孔,所述第一凹孔安装于所述底座轴向推力球轴承中;所述齿轮传动组件包括底座旋转主动齿轮、制动片、轴向主动轮推力轴承及驱动减速电机;所述底座旋转主动齿轮靠近底座框架的一端面设有与所述轴向主动轮推力轴承大小相匹配的第二凹孔,所述第二凹孔安装有所述轴向主动轮推力轴承,所述底座旋转主动齿轮靠近所述轴向主动轮推力轴承的一端面固定连接有所述制动片;所述底座框架远离所述底座旋转主动齿轮的一端面固定连接有所述驱动减速电机,所述驱动减速电机靠近所述底座旋转主动齿轮的一端设置有动力输出轴,所述动力输出轴与所述轴向主动轮推力轴承内部固定连接,所述底座框架设置有与所述轴向主动轮推力轴承大小相匹配的第二通孔,所述第二通孔内部安装有所述轴向主动轮推力轴承;所述制动片用于当所述滚轮旋转装置摆放角度确定后,阻止钢管放置到滚轮旋转装置上时对其产生的反力使旋转角度变化。

9、进一步的,所述滚轮角度调节装置还包括夹紧装置,所述夹紧装置包括上夹紧片、导柱、下夹紧片、导柱固定块、导柱弹簧、中心旋转块、双作用气缸及气缸支架;所述中心旋转块靠近所述底座旋转主动齿轮的一端面固定连接有旋转块凸轴,所述底座框架远离底座旋转主动齿轮的一面设置有第一凸台,所述第一凸台上设有与所述旋转块凸轴相匹配的第三通孔,所述旋转块凸轴安装在所述第三通孔内。所述中心旋转块远离所述旋转块凸轴的一端面固定连接有气缸连接柄,所述双作用气缸远离地面的一端设置有气缸作用杆,所述气缸作用杆靠近所述气缸连接柄的一端设置有多自由度球头,所述多自由度球头与所述气缸连接柄内部铰接;所述底座框架设置有与下夹紧片相匹配的通槽,所述下夹紧片安装在所述通槽内部,所述下夹紧片设置有两个与所述导柱相匹配的第四通孔,所述导柱安装在所述第四通孔内,所述导柱远离下夹紧片的一端设置有上夹紧片,所述导柱远离上夹紧片的一端面与所述导柱固定块固定连接。所述双作用气缸两端面设置有耳轴,所述气缸支架设置有与所述耳轴相匹配的耳轴通孔,所述耳轴安装在所述耳轴通孔内。所述气缸支架靠近地面的一端与地面固定连接。所述导柱弹簧用于使所述上夹紧片与所述下夹紧片同时反向沿所述导柱运动。

10、一种自动调整钢管输送前进螺距的装置的螺距调整方法,包括如下步骤:

11、步骤1):检查装置安全性,将待运输的钢管放置在钢管测量工位(60),首次启动钢管螺距调节装置;

12、步骤2):待步骤1)结束后,进行滚轮摆放角度的调整;

13、步骤3):待步骤2)结束后,进行旋转半轮轴向距离调整;

14、步骤4):待步骤3)结束后,通过控制系统传输指令至双作用气缸,控制其伸出气缸作用杆至锁紧位,锁紧底座旋转主动齿轮,即完成传输螺距调整。

15、进一步的,一种自动调整钢管输送前进螺距的装置的螺距调整方法,所述步骤2)包括如下具体步骤:

16、2.1)理论模型的建立:以未旋转前的旋转半轮中部截面圆为基准,建立直角坐标系oxyz,规定x轴为该圆直径方向,y轴为滚轮轴向,z轴过截面圆圆心且垂直于以xy轴构成的平面,以该坐标系的z轴为旋转轴,将该坐标系旋转一定角度θ,此角度为滚轮摆放角,顺时针为负,逆时针为正,规定该坐标系为ox1y1z1,则根据视图原理,旋转半轮中部截面圆同样以该旋转方法旋转后,成一椭圆,此为基准椭圆,该基准椭圆长轴为截面圆直径d,长轴方向为z1轴,短轴为该直径d*cos(θ),短轴方向为x1轴方向,基准椭圆中心为o点;同样通过视图原理,旋转半轮绕z轴旋转后,大端圆面与小端圆面在ox1y1z1坐标系中的投影均为椭圆,分别称之为大端椭圆与小端椭圆,且两者中心距基准椭圆的距离为大端与小端圆面圆心距中部截面圆圆心距离l*cos(θ);

17、2.2)数据库的建立:在ox1y1z1坐标系中计算大端椭圆与基准椭圆的公切线,规定该公切线的斜率为k,由于是计算两相交椭圆的公切线,理论上有两条,取斜率k为正的一条公切线,其方程为y1=k1x+b

18、计算切线y1与基准椭圆的切点,理论计算结果有两个切点,由于基准椭圆处在ox1z1平面内,所以取z1值为正的切点,其在ox1y1z1坐标系中的坐标为(0,y0,z0);

19、取z0的值,在坐标系oxyz中以(0,0,z0)这一点,做一条平行于x轴的直线,与旋转半轮中部截面圆相交,理论上有两个交点,取x值为正的交点,其坐标为(x1,0,z1);

20、矢量建立:在oxyz坐标系中,过点(x1,0,z1),以旋转半轮顺时针旋转时该旋转半轮中部截面圆切向速度为方向做一矢量在ox1y1z1坐标系中,过点(0,y0,z0),垂直于平面ox1z1为方向做一矢量,命名为规定矢量在坐标系ox1y1z1中的坐标为(x2,y2,z2),将该坐标值转换为在oxyz坐标系中的坐标为(x3,y3,z3),命名其为矢量

21、计算矢量夹角:在坐标系oxyz中过点(x1,0,z1),做一方向为的矢量计算矢量与矢量的夹角,命名其为β0;

22、以β0与θ的对应关系为数据,即一个θ值对应一个β0值,之前计算出大端椭圆与基准椭圆的公切线,其斜率为k1,以k1与θ值的对应关系,即一个θ值对应两个数据,分别为:β0,k1,建立数据库;

23、2.3)通过控制系统控制所述在线投影图像测量仪打开,用户通过触控屏输入所需的钢管前进螺距,所述控制系统控制所述在线投影图像测量仪对待测量的钢管进行管径测量;

24、2.4)根据公式进行计算:由于钢管与旋转半轮中部截面圆接触,所以钢管前进螺距s计算公式为:

25、

26、所对应的β计算公式为:

27、α=arctan(πd/s)

28、根据用户输入的所需螺距值与测量的钢管外径值对β进行计算,计算出的β值与数据库中的临近的β0值进行匹配,匹配误差小于等于0.2°,然后对应出相应的θ值;

29、2.5)通过所述工控机将θ值转换为plc能识别的运动信号,将此信号传输至所述plc柜,所述plc柜接收数据后将运动参数传输至所述驱动减速电机及丝杠减速伺服电机,所述专用控制系统控制所述驱动减速电机启动,驱动减速电机带动底座旋转主动齿轮转动,底座旋转主动齿轮带动底座旋转被动齿轮转动,底座旋转被动齿轮带动支撑平台转动至所需的摆放角度。

30、进一步的,一种自动调整钢管输送前进螺距的装置的螺距调整方法,所述步骤3)包括如下具体步骤:

31、3.1)轴向移动距离的计算:以钢管外径为基准建立一个二维坐标系,钢管外径圆心为坐标原点o,半径方向为x2轴,垂直于x2轴的方向为y2轴,并以o为圆心建立一个直径为钢管外径的圆,命名为og;建立一条直线命名为y2,其斜率为与数据库中β0对应的k1,则其为y2=k1x2+b2,其中b2为任意值,计算其与圆og的切点,取其横坐标的绝对值,这个值即为理论上旋转半轮的轴向绝对移动距离t1,将其减去旋转半轮基准点距离t0,则旋转半轮移动距离为正负(t1-t0);

32、3.2)所述工控机将计算结果转换为plc能识别的运动信号,控制所述减速伺服电机输出轴转动,减速伺服电机输出轴带动弹簧片联轴器转动,弹簧片联轴器带动传动丝杠转动,传动丝杠带动两个丝杠螺母进行反向直线运动,丝杠螺母带动连接块直线运动,连接块通过轴承座带动旋转半轮运动至所需移动距离处。

33、本发明的有益效果如下:

34、1)采用本发明的技术方案,能够精确调整出用户需要的钢管传输螺距,用户只需将所需螺距输入专用控制系统中,专用控制系统即可自动计算出需要调整的角度及两个半轮的移动距离。、本发明所能调整的钢管管径范围相比传统钢管传输装置的钢管管径适应范围更大,能够增大产线乃至工厂的生产柔性。

35、2)本发明的钢管直径测量较为准确,并且能自动平整钢管外径的测量粗糙程度

36、3)本发明所采用的支撑平台旋转机构采用小模数的齿轮传动,旋转被动轮的齿数较多,旋转精度较高,直线距离调整所采用的丝杠为两段反向旋转丝杠,且丝杠的圈数较多,控制精度较高。

37、4)本发明装置结构稳定可靠,自动化程度高。

38、5)本发明改变了传统钢管传输中螺距不能调整的弊端;提高了传输产线对不同管径钢管传输的适应能力;对螺距的调整精度较高,能满足较为精密的钢管传输要求。

- 还没有人留言评论。精彩留言会获得点赞!