一种玻璃片堆叠体的分离插片装置及其分离插片方法与流程

本技术涉及玻璃加工领域,尤其是涉及一种玻璃片堆叠体的分离插片装置及其分离插片方法。

背景技术:

1、手机等电子产品的玻璃保护片在加工过程中,需要将裁切好的若干玻璃片堆叠在储料槽中,然后再一片一片地抓取并上料到下一道工序中。目前,大多采用吸附分离的方式对玻璃片堆叠体进行分离。但在取料的过程中,由于玻璃本身具有一定的重力,且玻璃间存在相互作用力,导致时常会一次吸取两片甚至多片玻璃片,从而导致故障的发生。

2、发明专利申请公布号cn113415633a公开了一种玻璃片的分片控制装置及方法,包括:储料机构,用于将玻璃片堆放储存;取料分片机构,用于从储料机构中将玻璃片吸附转移,检测组件,用于检测取料分片机构吸附的玻璃片为单片还是多片;传送机构,取料分片机构将吸附的玻璃片放置在传送机构上;ccd检测机构,用于检测传送机构上的玻璃片。该发明通过取料分片机构将误吸的多片玻璃片中的多余玻璃片,通过抖动的方式脱落,确保只吸附着一片玻璃片,提升后续工序的处理品质。

3、实用新型专利公告号cn218490869u公开了一种玻璃的吸附装置,包括吸附组件和振动组件,吸附组件用于吸附堆叠在一起的玻璃中最上层玻璃,并受控地携带最上层玻璃进行升降运动。振动组件与吸附组件同步升降,且设置成在吸附组件吸附最上层玻璃之时或之后振动,以分离最上层玻璃和与最上层玻璃相邻的下层玻璃。该实用新型通过振动组件将下层玻璃与最上层玻璃分离,从而可以避免最上层玻璃带起下层玻璃造成下层玻璃脱离,防止造成经济损失以及安全隐患,为后续生产提高了生产效率。

4、在相关现有技术中,吸附分离玻璃片时,通过抖动或振动的方式虽然能避免一次吸取两片甚至多片玻璃片,但由于加工前的玻璃尚未进行钢化处理,其质地薄而脆,抖动或振动容易导致玻璃出现碎裂等情况,不利于加工生产。

5、针对上述中的相关技术,玻璃片在加工过程中,玻璃片堆叠体分离时容易一次吸取两片甚至多片玻璃片,以及通过抖动或振动方式使多吸取的玻璃片脱落容易导致玻璃片碎裂的技术缺陷,本技术提供一种玻璃片堆叠体的分离插片装置及其分离插片方法。

技术实现思路

1、为了玻璃片在加工过程中,玻璃片堆叠体分离时容易一次吸取两片甚至多片玻璃片,以及通过抖动或振动方式使多吸取的玻璃片脱落容易导致玻璃片碎裂的技术缺陷,本技术提供一种玻璃片堆叠体的分离插片装置及其分离插片方法。

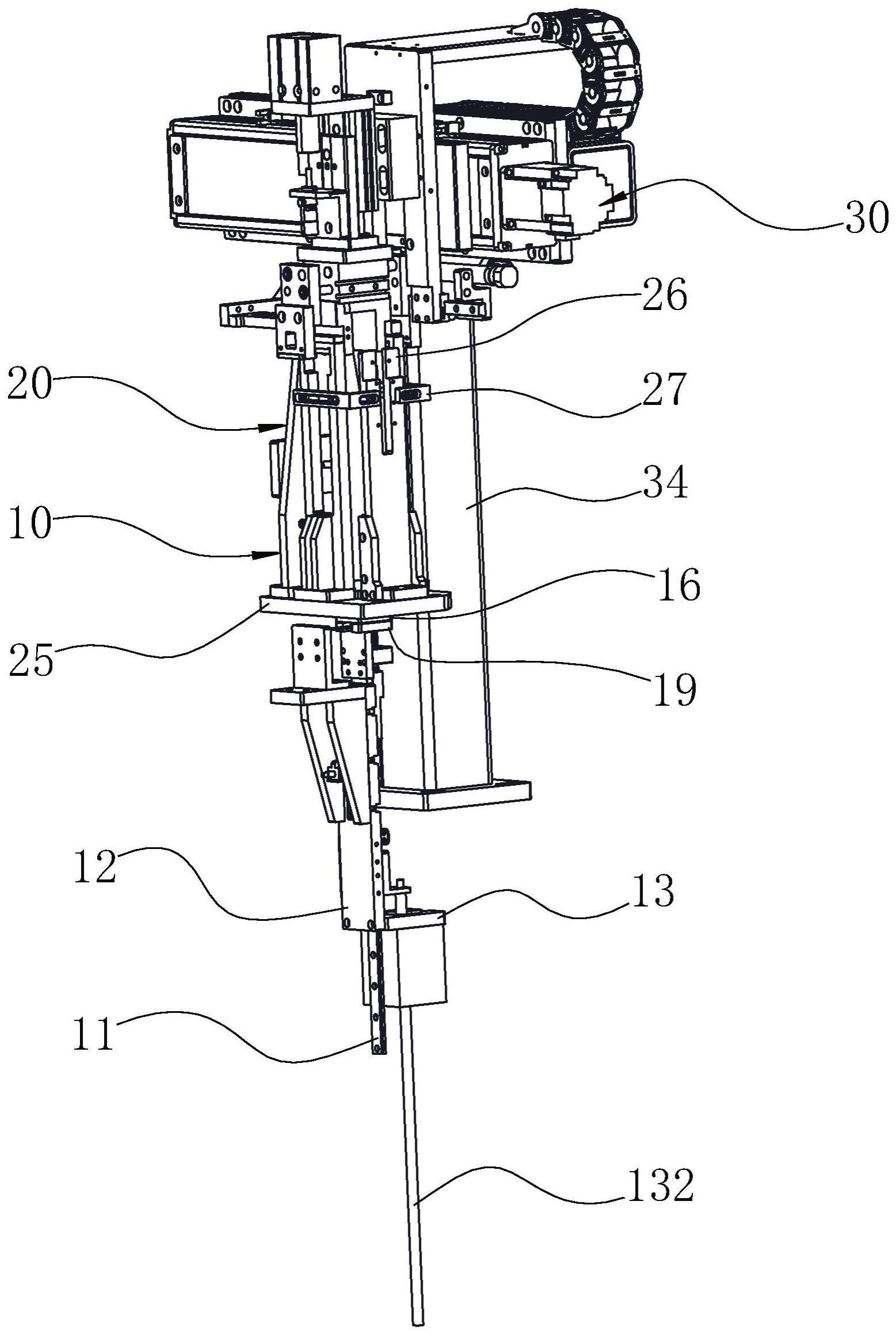

2、第一方面,本技术提供一种玻璃片堆叠体的分离插片装置,采用如下的技术方案:

3、一种玻璃片堆叠体的分离插片装置,包括:

4、与外部设备连接的焊接架与设置在焊接架上的模组底板;

5、进料式治具插片机构,可移动设置于所述模组底板;

6、尺寸调整式治具机构,安装于所述治具插片机构的底部,用于放置玻璃片堆叠体;

7、顶升机构,安装于所述治具机构的底部,用于顶升所述治具机构中的所述玻璃片堆叠体,使得所述玻璃片堆叠体的最顶层玻璃片位于插片分离高度;

8、其中,所述治具插片机构能够检测所述玻璃片堆叠体的最顶层玻璃片是否位于插片分离高度,所述治具插片机构包括推料件,能侧向横推该最顶层玻璃片单体,直到由所述玻璃片堆叠体分离。

9、通过采用上述技术方案,在分离玻璃片工序时,通过焊接架与外部设备连接,能够与玻璃分离后的下一道工序连接起来,提高玻璃加工的效率;在玻璃片堆叠体分离插片时,以侧向横推方式侧向横推玻璃片堆叠体的最顶层玻璃片单体,直至最顶层玻璃片单体被分离,确保了每一次分离玻璃片堆叠体时只分离一片玻璃片,并且不会造成其它玻璃片的破裂,提高分离插片的生产效率。

10、可选的,所述治具插片机构还包括:安装在所述推料件一端的推头、与所述推料件平行连动的导向杆、连接所述推料件与所述导向杆的衔接板,其中所述推料件中设有导向槽,所述治具插片机构还包括:导引基准件,用于维持所述导向杆与所述推料件之间的平行间隙,所述导引基准件具有相对于活动于所述导向槽的导杆部。

11、通过采用上述技术方案,在推料件侧向横推玻璃片堆叠体最顶层玻璃片单体时,保证了推料件始终保持在同一水平面上,不会触碰到别的玻璃片以致刮花或者损伤别的玻璃片。

12、可选的,所述治具插片机构还包括感应器顶头及第一感应器,所述感应器顶头和所述第一感应器用于检测所述治具机构内的玻璃片堆叠体的最顶层玻璃片是否达到插片分离高度。

13、通过采用上述技术方案,确保了退料件侧向横推玻璃片时,玻璃片堆叠体的最顶层玻璃片达到插片分离高度。

14、可选的,所述尺寸调整式治具机构包括制具配重板、可调安装于所述制具配重板上的制具侧板、制具调节杆及制具立板,以合围成能放置多种尺寸的所述玻璃片堆叠体的空腔。

15、通过采用上述技术方案,治具机构放置玻璃片堆叠体时,玻璃片堆叠体四周的位置受限而更加稳固。

16、可选的,所述尺寸调整式治具机构还包括:制具底板及制具加强筋,所述制具底板以供安装所述制具侧板、制具调节杆及制具立板,所述制具底板具有安装孔,用于调整所述空腔的大小,所述制具加强筋由两块具有贯穿孔且呈90°一体成型的安装板组成,可拆卸连接所述空腔上围的制具侧板与制具立板,用于加强所述空腔的稳定性。

17、通过采用上述技术方案,治具机构能够放置不同尺寸不同型号的玻璃片堆叠体,且当所述制具侧板、制具调节杆及制具立板的高度较大时,制具加强筋能有效稳固所述空腔的上部分。

18、可选的,所述顶升机构还包括位于顶部且顶面具有贯穿孔的顶料微调板、设置于所述顶料微调板下方的入料顶升治具板、设置于所述顶料微调板与所述入料顶升治具板之间的压缩弹簧、与压缩弹簧相连的第二感应器,所述第二感应器用于判断所述顶升机构与玻璃片堆叠体是否接触,所述压缩弹簧用于缓冲所述顶升机构与所述玻璃片堆叠体接触时的冲击力,所述顶料微调板用于微调玻璃片堆叠体被顶升的高度。

19、通过采用上述技术方案,当顶升机构上升并与玻璃片堆叠体接触时,如果顶升机构的速度过快,会导致玻璃片堆叠体的底层玻璃受损而无法使用。压缩弹簧、与压缩弹簧相连的第二感应器能够在顶升机构接近玻璃片堆叠体时,降低顶升机构对玻璃片堆叠体的冲击力,进而避免损坏玻璃片堆叠体的底层玻璃。在顶升机构顶升玻璃片堆叠体并使玻璃片堆叠体在插片分离高度附近时,因此玻璃片的厚度较薄,时常有些许误差。通过顶料微调板可微调玻璃片堆叠体的高度,让其精确地处于插片分离高度。

20、可选的,所述顶升机构还包括导轨、设置于导轨上的入料顶升导轨安装板,电机安装板、感应器支架及入料感应器安装板分别设置在所述入料顶升导轨安装板上,以供安装贯穿式电机、第二传感器及接近开关,所述第二传感器用于传递所述治具插片机构检测插片分离高度是否有玻璃片的信号给所述接近开关,所述接近开关用于控制所述贯穿式电机的启动与停止。

21、通过采用上述技术方案,在顶升机构顶升玻璃片堆叠体时,贯穿式电机提供顶升玻璃片堆叠体所需的动力,传感器可确定玻璃片堆叠体最顶层玻璃片单体到达插片分离高度并传递信号给接近开关,接近开关控制贯穿式电机并停止顶升玻璃片堆叠体,待玻璃片堆叠体最顶层玻璃片单体在推料件的作用下分离后,接近开关控制贯穿式电机启动并继续顶升玻璃片堆叠体。

22、可选的,所述进料式治具插片机构还包括安装于所述模组底板上的伺服电机,用于提供所述进料式治具插片机构在所述模组底板上移动所需的动力及驱动所述进料式治具插片机构的气缸。

23、通过采用上述技术方案,伺服电机可为提供所述进料式治具插片机构在所述模组底板上移动所需的动力及驱动所述进料式治具插片机构的气缸。

24、第二方面,本技术提供一种玻璃片堆叠体的分离插片方法,基于如上所述任一技术方案的玻璃片堆叠体的分离插片装置实施,采用如下的技术方案:

25、一种玻璃片堆叠体的分离插片方法,包括以下步骤:

26、s10,将玻璃片堆叠体放置到治具机构中;

27、s20,以顶升机构顶升治具机构中的玻璃片堆叠体,使得所述玻璃片堆叠体的最顶层玻璃片位于插片分离高度;

28、s30,当所述插片分离高度存在有玻璃片,所述治具插片机构的推料件侧向横推所述玻璃片堆叠体的最顶层玻璃片,直至最顶层玻璃片单体被分离。

29、其中,步骤s30中包括以推料件为标定物的辅助导引。

30、通过采用上述技术方案,以侧向横推方式侧向横推玻璃片堆叠体的最顶层玻璃片单体,确保了每一次分离玻璃片堆叠体时只分离一片玻璃片,并且不会造成其它玻璃片的破裂,提高分离插片的生产效率。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.玻璃片堆叠体分离插片时,以侧向横推方式侧向横推玻璃片堆叠体的最顶层玻璃片单体,直至最顶层玻璃片单体被分离,确保了每一次分离玻璃片堆叠体时只分离一片玻璃片,为后续生产提高了生产效率。

33、2.在推料件侧向横推玻璃片堆叠体最顶层玻璃片单体时,保证了推料件侧向横推玻璃片时只会与璃片堆叠体的最顶层玻璃片接触,不会触碰到别的玻璃片以致刮花或者损伤别的玻璃片。

34、3.分离插片装置能与外部设备相连接,在分离玻璃片工序时,能够与玻璃分离后的下一道工序连接起来,提高玻璃加工的效率。

- 还没有人留言评论。精彩留言会获得点赞!