贮叶柜输送底带自动控制系统的制作方法

本发明应用于卷烟制丝领域,具体涉及一种贮叶柜输送底带自动控制系统。

背景技术:

1、贮叶柜是制丝生产线上使用的主要贮存设备,其作用主要是用于物料的贮存、调节整线的生产,同时均衡物料的含水率和温度,达到工艺的要求。

2、贮叶柜出料的主要部分包括柜体头部和输送底带,柜体头部为框架式钢结构件,上面装有主传动轴、拨辊轴及传动装置。贮叶柜出料时,输送底带和拨辊运行,拨辊用于松散物料,输送底带用于将物料从柜体尾部往柜体头部的方向输送。拨辊采用固定转速运行,而输送底带需要变化其运行的速度,从而调节贮叶柜的出料量,进而满足下游工序对物料流量的需求。

3、目前,制丝生产线贮叶柜出料由中控操作人员进行控制。由于贮叶柜内装载的物料呈现近似梯形的形状,料头物料的高度较低,为了获得正常的生产流量,减少料头出料的时间,在料头阶段,操作人员就必须将输送底带速度调高,使贮叶柜内物料快速出柜;经过一段时间后,随着物料高度逐渐变高至正常状态,操作人员必须在一定的时间内将输送底带的速度调低至正常水平,否则就有可能出现因为出柜流量过大而导致物料在贮叶柜出口或是在辅联设备的连接处出现堵料的情况;接近尾料时,操作人员又必须将输送底带速度调高,使贮叶柜内物料快速出柜,减少料尾出料时间。当进行多线同时生产时,一名中控操作人员需要同时操作不同线段的贮叶柜出料。因此,就会出现遗忘或是来不及调整料头、料尾的贮叶柜输送底带速度,就有可能导致出柜料头和料尾时间较长等问题,或是物料流量过大引起堵料问题,从而给生产效率和产品质量都带来影响。

4、整个出料过程中,根据出料端物料流量实时调整底带运行频率,这种操作方法存在滞后性。同时,为了避免出料端堵料,料头、料尾出料耗时长,经统计由于频率调整不及时造成的出料端堵料次数为1次/月。

5、因而,急需一种能够精准控制以及精准预警的贮叶柜输送底带自动控制系统,以解决贮叶柜在使用过程中料头、料尾时间过长、人工操作劳动强度大、失误率高导致的堵料等问题,实现贮叶柜生产控制的智能化和自动化。

技术实现思路

1、为解决上述问题,本技术提供了一种贮叶柜输送底带自动控制系统,旨在提升生产效率,减轻人工操作的劳动强度,实现贮叶柜控制的智能化、自动化。

2、本发明解决其技术问题所采用的技术方案为:

3、贮叶柜输送底带自动控制方法,包括以下步骤:

4、(一)模型建立

5、(1)建立料仓内物料模型

6、根据贮叶柜出料流量l和贮叶柜出料剩余比例m%,识别并定义料头、料中、料尾阶段;

7、贮叶柜正常出料流量为ln;ln=5000±100kg/h;

8、料头阶段:出料流量l<4900kg/h,且贮叶柜出料剩余比例m1%≤m%≤100%;

9、料中阶段:出料流量l=5000±100kg/h,且贮叶柜出料剩余比例m2%≤m%≤m1%;

10、料尾阶段:出料流量l<4900kg/h,且贮叶柜出料剩余比例0≤m%≤m2%;

11、其中,m1、m2的值采用正交试验方法确定;

12、(2)建立输送底带控制模型

13、在料头、料中、料尾阶段自动调节输送底带出料频率f;

14、①料头阶段包括初始阶段和坡度阶段,坡度阶段的起点对应出料剩余比例为m0%;

15、在初始阶段,m%≥m0%,输送底带出料频率为fn,fn=50hz;

16、随着出料端物料增多至坡度阶段,m0%≥m%≥m1%,输送底带出料频率调整为f=fn*m%,直至出料剩余比例为m1%;

17、即料头阶段输送底带频率:

18、②料中阶段,输送底带频率为理论频率f理,并通过定量管光电管状态对输送底带频率进行微调;

19、即料中阶段输送底带频率:f=f理±δf;

20、当光电管状态为低光无料,输送底带频率f为间隔时间t秒增加δf;

21、当光电管状态为低光有料,输送底带频率f=f理;

22、当光电管状态为低光有料2秒,输送底带频率f为间隔时间t秒减少δf;

23、当光电管状态为中光有料2秒,输送底带频率f=0;

24、③料尾阶段输送底带频率:f=fn(1-m%);

25、(二)异常预警

26、当输送底带控制模型的计算频率与实测频率相差大于预警阈值时,预警提示;

27、重置输送底带控制模型并重新计算,若仍发出预警提示,停止生产并等待检修;

28、(三)异常分析

29、将贮叶柜输送底带频率、拨烟辊转速、定量管光电管、叶丝主秤流量作为关联因子与贮叶柜生产控制系统关联绑定;

30、当出现异常预警情况时,快速定位并显示异常因子,以便快速处理,避免生产断流。

31、本发明的目的还在于提供一种贮叶柜输送底带自动控制系统。

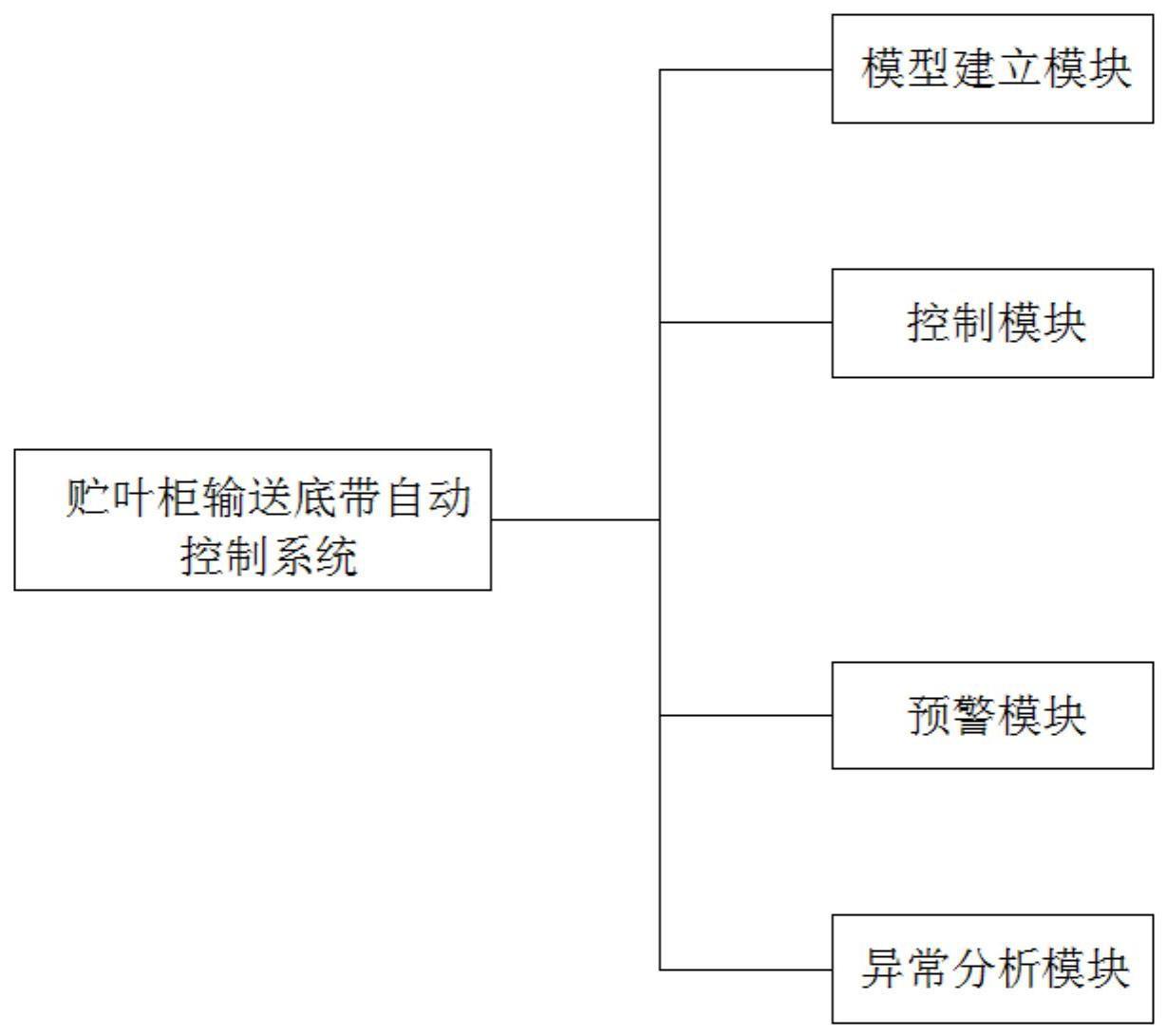

32、贮叶柜输送底带自动控制系统,包括模型建立模块、控制模块、预警模块、异常分析模块;

33、模型建立模块包括料仓内物料模型和输送底带控制模型;

34、所述料仓内物料模型根据贮叶柜出料流量l和贮叶柜出料剩余比例m%,识别并定义料头、料中、料尾阶段;

35、所述输送底带控制模型根据料头、料中、料尾阶段的不同,分段建立输送底带控制模型:

36、①料头阶段包括初始阶段和坡度阶段,坡度阶段的起点对应出料剩余比例为m0%;

37、在初始阶段,m%≥m0%,输送底带出料频率为fn,fn=50hz;

38、随着出料端物料增多至坡度阶段,m0%≥m%≥m1%,输送底带出料频率调整为f=fn*m%,直至出料剩余比例为m1%;

39、即料头阶段输送底带频率:

40、②料中阶段,输送底带频率为理论频率f理,并通过定量管光电管状态对输送底带频率进行微调;

41、即料中阶段输送底带频率:f=f理±δf;

42、当光电管状态为低光无料,输送底带频率f为间隔时间t秒增加δf;

43、当光电管状态为低光有料,输送底带频率f=f理;

44、当光电管状态为低光有料2秒,输送底带频率f为间隔时间t秒减少δf;

45、当光电管状态为中光有料2秒,输送底带频率f=0;

46、③料尾阶段输送底带频率:f=fn(1-m%);

47、控制模块,其根据当前贮叶柜出料阶段的不同,选择对应输送底带控制模型自动调节输送底带出料频率;

48、预警模块,其用于当输送底带控制模型的计算频率与实测频率相差大于预警阈值时,预警提示;重置输送底带控制模型并重新计算,若仍发出预警提示,预警模块控制贮叶柜停止生产并等待操作人员检修;

49、异常分析模块,其用于将与输送底带频率相关的控制参数、生产参数和关键部件状态,如贮叶柜输送底带频率、拨烟辊转速、定量管光电管、叶丝主秤流量等作为关联因子与贮叶柜生产控制系统关联绑定;当出现异常预警情况时,可以快速分析、定位并示出异常因子。

50、本发明带来的有益效果有:

51、本技术在贮叶柜出料的料头、料中、料尾阶段,可自动调节输送底带的频率和输送速度,进而解决贮叶柜在输送物料过程中料头、料尾出料耗时过长、人工操作劳动强度大、失误率高导致堵料等问题。

52、同时,本技术为贮叶柜叶丝出料增加了流量异常预警功能。当出现异常预警情况时,立即报警并快速定位、显示异常因子,便于操作人员快速处理异常问题,避免生产断流。

- 还没有人留言评论。精彩留言会获得点赞!