一种全向自适应门式重载搬运机器人及其控制方法与流程

本发明涉及搬运设备,尤其涉及了一种全向自适应门式重载搬运机器人及其控制方法。

背景技术:

1、在生产加工等领域,搬运机器人是一种重要的起重设备,其主要用于室外的货场、料场货、散货的装卸作业,是生产加工中必不可少的一种工具。在国外广泛应用于民用领域和军用领域,而且技术也不断地改进。搬运机器人起重机按照功能与形式可分为两大类:有轨起重机和无轨起重机。

2、以上两种结构形式,主要装卸多种多样的军用物资。其中有轨起重机又分为两种:轨道位于空中的为各种桥式起重机,轨道位于地面的为门式起重机或门座起重机。在各类型的其中几种,同样的起重量、跨度和吊高情况下,门式起重机的性价比最高。但其缺点是只能在固定轨道上沿着轨道的方向实现直线行走,存在一定的局限性。

3、而无轨起重机也可分为两种:一种是起重机本身并没有行走机构,无法移动,如安装在船上的各种海吊;另一种是汽车吊和履带吊等可移动的起重设备。这类可移动的起重机受到倾覆力矩的限制,会随着副距的增大而导致其起重量迅速变小,并且汽车吊在起吊时必须配置一套固定装置,因此在起吊后无法行走;履带吊虽然能够起吊负重后行走,但其结构笨重、行走速度缓慢,并且需要转弯时,其回转半径较大,经济性较差,在应用时同样会受到很大的限制。

4、而在国内起重设备还处于发展阶段,主要是在国外的基础上发展过来,大多采用汽车吊,在军用上,主要用在设备的转场、物资转移等。随着我国科学技术水平的快速发展,为了方便快速反应机动性实现快速装卸搬运物资,无轨智能可伸缩式设备以其体积小、作业半径小和适应性强等特点,能在后勤保障提供强有力支撑,市场前景广阔。

5、基于上述背景,我司研发的一种全向自适应门式重载搬运机器人及其控制方法能够满足室内及户外多功能的需求,大大节约了时间和所需的成本,因此开发一款全新的无轨智能可伸缩式设备尤为重要。

技术实现思路

1、本发明的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及其他说明书附图中所特别指出的结构来实现和获得。

2、本发明的目的在于克服上述不足,提供一种全向自适应门式重载搬运机器人及其控制方法。

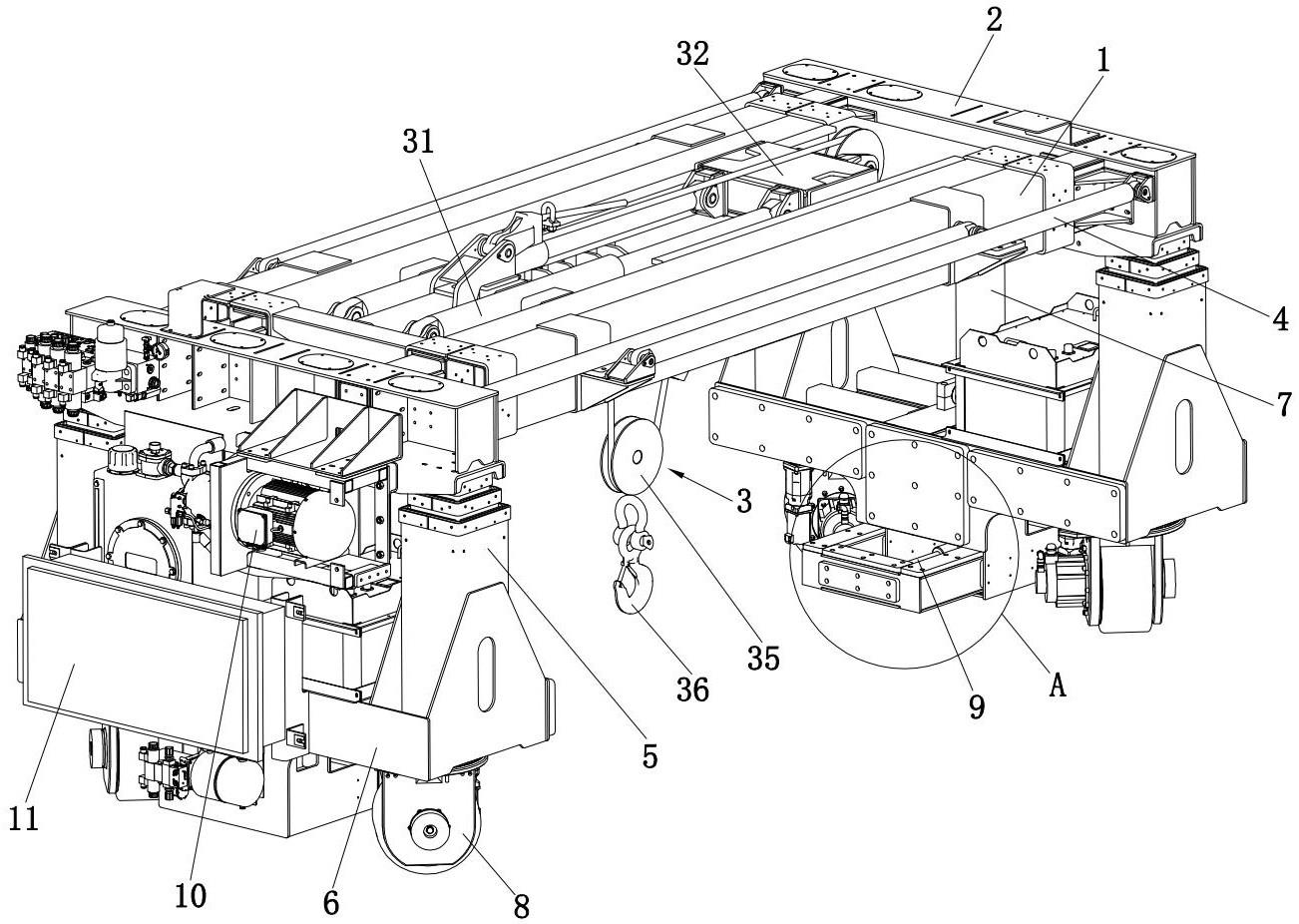

3、为实现上述目的,本发明的技术解决方案是:一种全向自适应门式重载搬运机器人,包括:横向伸缩架通过相互嵌套的多个套管组成;侧架至少设置有两个并且分别位于横向伸缩架两侧;起吊滑车组件与横向伸缩架上的轨道相连接;横向伸缩液压缸缸体与侧架相连接、杆体与横向伸缩架相连接;多级垂直伸缩架设置在侧架下端;底盘架安装在多级垂直伸缩架下端;多级举升液压缸的缸体装设在底盘架上、杆体与侧架相连接;驱动轮至少设置有四个并且通过转向电机在底盘架下端可实现自转向,其连接有行进电机可实现自行走;防晃动组件安装在底盘架下端;液压系统与底盘架相连接;控制系统装设在底盘架侧边上并且包括plc(可编程逻辑控制器)、遥控器、行进驱动器与转向驱动器,并且用于实现控制机器人的前进后退、左转右转以及顺时针或逆时针原地旋转。

4、作为优选,底盘架共设置有两个并且两个水平且对称,两个底盘架各连接有两个驱动轮。

5、作为优选,起吊滑车组件包括起吊液压缸、起吊滑车、滑轮组、钢丝绳、起吊滑轮、起吊钩,起吊液压缸与起吊滑车相连接,起吊液压缸与起吊滑车均嵌入到横向伸缩架的轨道内,滑轮组安装在起吊滑车一侧并且通过钢丝绳与起吊滑轮相连接,起吊钩设置在起吊滑轮下侧。

6、作为优选,多级垂直伸缩架由若干个大小依次减小的筒体组成,最底部的筒体安装在底盘架上,最顶部的筒体与侧架相连接,每个筒体内均设置有锁块,锁块上安装有耐磨块,多级垂直伸缩架通过每一级筒体内的锁块到位后顶住下一级筒体内的锁块并且用于实现每一级垂直伸缩架的伸缩,耐磨块位于筒体与锁块之间,多级垂直伸缩架的每一级筒体上均设置有若干调节螺栓,调节螺栓穿入筒体与锁块相连接并且用于调节每级筒体之间的配合间隙。

7、作为优选,防晃动组件包括滑轨架、托架、托起油缸,滑轨架连接在底盘架下端,托起油缸的缸体安装在滑轨架上、杆体与托架中侧相连接,托架的两侧与滑轨架间隙配合并且用于实现托架可在滑轨架上伸缩移动。

8、一种全向自适应门式重载搬运机器人的控制方法,当机器人需要前进时,通过遥控器的前进后退摇杆推向前,plc(可编程逻辑控制器)接收到信号后,通过can总线(控制器局域网络)向驱动轮的行进驱动器速度存储区写入正值,四个驱动轮的行进电机正转,机器人开始前进。

9、当机器人需要后退时,通过遥控器前进后退的摇杆拨向后,plc(可编程逻辑控制器)接收到信号后,通过can总线(控制器局域网络)向驱动轮的行进驱动器速度存储区写入负值,四个驱动轮的行进电机反转,机器人开始后退。

10、当机器人需要左转时,通过遥控器的前进后退摇杆推向前,同时遥控器的转向摇杆拨向左,plc(可编程逻辑控制器)接收到信号后,通过can总线(控制器局域网络)向四个驱动轮的行进驱动器速度存储区写入正值,然后向前面两个驱动轮的转向电机的转向驱动器写入正值,后面两个驱动轮的转向电机的转向驱动器写入负值,使得前面两个驱动轮的转向电机转向左,后面两个驱动轮的转向电机转向右,机器人开始左转前行。

11、当机器人需要右转时,通过遥控器的前进后退摇杆推向前,同时遥控器的转向摇杆拨向右,plc(可编程逻辑控制器)接收到信号后,通过can总线(控制器局域网络)向四个驱动轮的行进驱动器速度存储区写入正值,然后向前面两个驱动轮的转向电机的转向驱动器写入负值,后面两个驱动轮的转向电机的转向驱动器写入正值,使得前面两个驱动轮的转向电机转向右,后面两个驱动轮的转向电机转向左,机器人开始右转前行。

12、当机器人需要原地顺时针旋转时,松开遥控器的前进后退摇杆,自动复位到中间位置时,遥控器的转向摇杆拨向右,plc(可编程逻辑控制器)接收到信号后,通过can总线(控制器局域网络)向左前和右后两个驱动轮的转向电机的转向驱动器速度存储区写入负值,然后向右前和左后两个驱动轮的转向电机的转向驱动器写入正值,四个转向电机驱使四个驱动轮完成转向后,转向驱动器向plc(可编程逻辑控制器)返回完成信号,然后plc(可编程逻辑控制器)向前面两个驱动轮的行走电机的行进驱动器写入正值,向后面两个驱动轮的行走电机的行进驱动器写入负值,机器人开始以顺时针方向原地旋转;当机器人需要换为原地逆时针旋转时,遥控器的转向摇杆拨向左,plc(可编程逻辑控制器)向前面两个驱动轮的行走电机的行进驱动器写入负值,向后面两个驱动轮的行走电机的行进驱动器写入正值,机器人开始换为以逆时针方向原地旋转。

13、通过采用上述的技术方案,本发明的有益效果是:本发明针对传统搬运机器人中的门式起重机和可移动式的无轨起重机各自存在的缺点和局限性,创造性地设计出一种特殊的结构,为自适应门式重载搬运机器人,其既具备了门式起重机的性价比高、起重量大等优点,同时还可以在负载状态下移动,且由于驱动轮的行走机构,使得该设备能够在平面上做出前后方向、左右方向的平移,同时还可以原地旋转,具有实现全向移动的作用;并且为了进出库房方便,其还可以带动负载在纵向上运动,让起吊操作更加灵活、方便,通过防晃动组件使起吊的货物运输也更为平稳,不易晃动,因此实现该种重载搬运机器人适应千多种场合,适用于室内及室外的多功能转运及吊装需求,结构简单,具备多种优点。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

15、无疑的,本发明的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

16、为让本发明的上述有益效果和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!