一种用于天地盖自动技术包装流水线的制作方法

本发明涉及包装设备,具体是一种用于天地盖自动技术包装流水线。

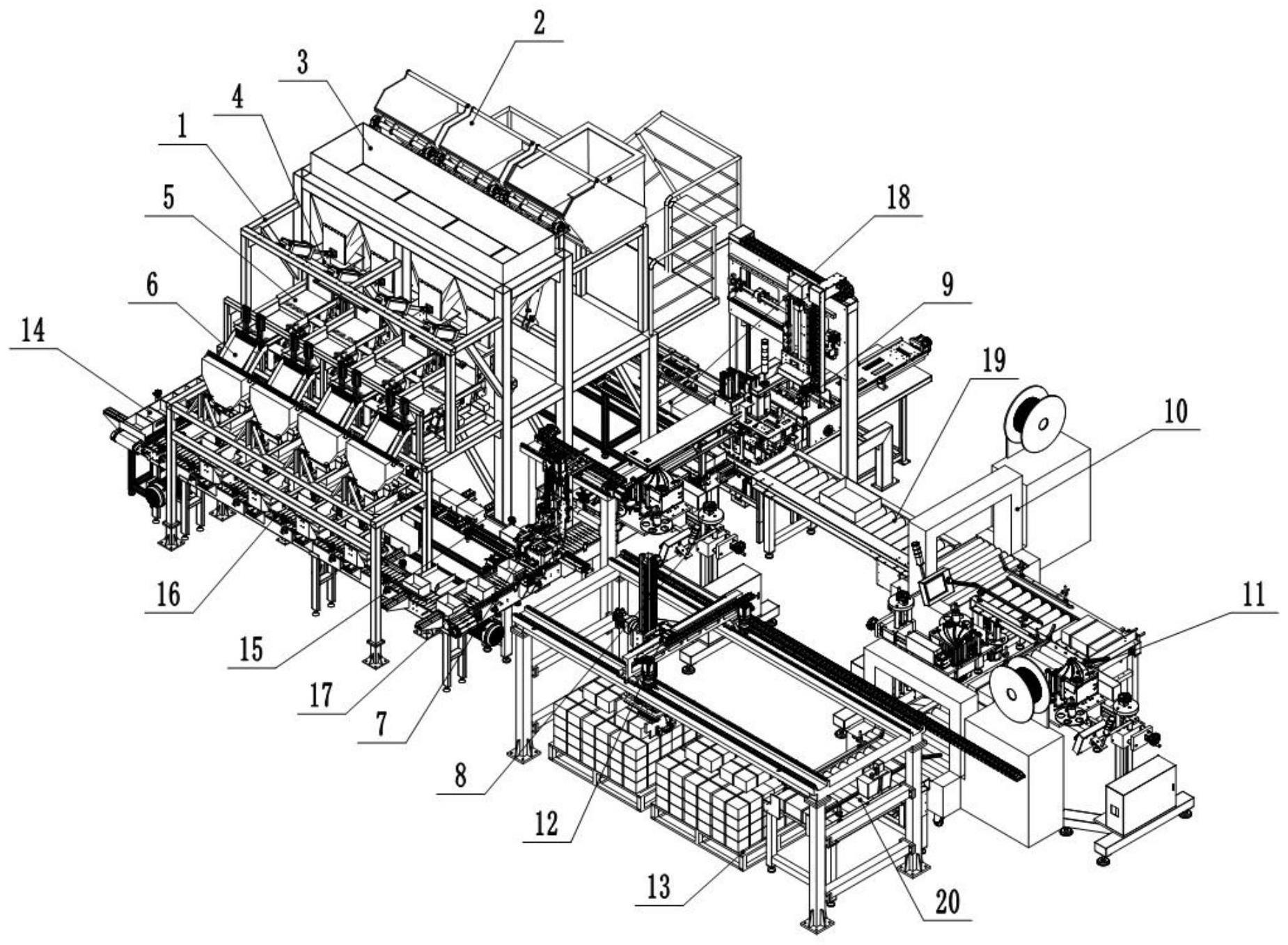

背景技术:

1、颗粒状五金标准件如螺钉、螺母是制造业相关企业、实验室、集成商等最常实用的标准化零配件,市场上流通采买和售卖此类五金标准件的主要包装形式为散装和盒装,散装是指将一定数量的五金标准件统一装入收纳袋内;盒装是指将一定数量的五金标准件放入包装盒内。为了便于源头批发商大量批发、运输以及下流零售商进行零售,一般采用先进行小盒分装,后再进行多小盒装大箱的方式包装。整个包装过程中涉及送料、计数、小盒包装、大箱包装以及贴标签、打包堆垛等多个环节,现有技术大多采用单个环节单独设置,由人工整理搬运至下一环节,且其中大箱包装环节基本采用人工操作,缺少完整的涉及整个包装过程的包装流水线。

技术实现思路

1、本发明意在提供一种用于天地盖自动技术包装流水线,以解决现有技术大多采用单个环节单独设置,由人工整理搬运至下一环节,且其中大箱包装环节基本采用人工操作,耗费人工、效率较低的问题。

2、为了达到上述目的,本发明的基础方案如下:一种用于天地盖自动技术包装流水线,包括机架、翻转料斗上料机构、大储料仓机构、小储料仓机构、振动盘输送机构、两级计数落料机构、小盒盖盒机构、大箱包装机构、扎带机、码垛机、码垛盘和若干输送线,

3、所述翻转料斗上料机构、大储料仓机构、小储料仓机构、振动盘输送机构和两级计数落料机构从上至下依次连接在机架上,所述两级计数落料机构对小盒进行物料填充;所述小盒盖盒机构进行小盒自动盖盒,所述大箱包装机构将装有物料的小盒装入大箱中并盖箱,所述扎带机对大箱进行扎带固定,所述码垛机将用扎带固定好的大箱堆垛至码垛盘上;

4、若干所述输送线位于各个机构之间用于小盒、大箱输送。

5、进一步,若干所述输送线分为小盒底盒输送线、小盒天盖输送线、小盒装料输送线、小盒盖盒输送线、大箱箱壳输送线、成品扎带输送线和成品码垛输送线,所述小盒底盒输送线与小盒装料输送线连接,所述小盒装料输送线位于两级计数落料机构正下方,所述小盒盖盒输送线与小盒装料输送线连接,所述小盒盖盒机构位于小盒装料输送线上方,所述小盒天盖输送线与小盒盖盒机构连接,所述小盒盖盒输送线、大箱箱壳输送线和成品扎带输送线均与大箱包装机构连接,所述成品扎带输送线和成品码垛输送线连接,所述扎带机位于成品扎带输送线上,所述码垛机位于成品码垛输送线尾端,所述码垛盘位于成品码垛输送线侧边。

6、进一步,所述大箱包装机构包括对中平台、推盒压紧模块、大箱取箱模块和大箱翻转模块,所述小盒盖盒输送线和大箱箱壳输送线分别位于对中平台的两相邻侧边,所述推盒压紧模块包括长侧边推盒组件和短侧边推盒组件,所述长侧边推盒组件位于小盒盖盒输送线与对中平台之间,所述短侧边推盒组件位于大箱箱壳输送线与对中平台之间,所述对中平台上设有两个垂直的定位挡板,两个所述定位挡板竖直滑动连接在对中平台上,且所述定位挡板连接有竖向移动模组,所述长侧边推盒组件和短侧边推盒组件配合将若干个小盒盖盒输送线上输送过来的小盒物料推送排列成与大箱形状对应的矩形,所述大箱取箱模块位于大箱箱壳输送线和对中平台上方,所述大箱箱壳输送线上间隔放置天地盖式大包装箱的箱底和箱盖,且所述箱底和箱盖均开口朝下,所述大箱取箱模块首先从大箱箱壳输送线上搬运箱底至对中平台上方,所述大箱取箱模块带动箱底下移至若干排列成矩形的小盒物料上方并将若干小盒物料装入箱底中,所述大箱翻转模块位于与小盒盖盒输送线相对的对中平台侧边,所述长侧边推盒组件推动装有小盒物料的箱底至大箱翻转模块中,所述大箱翻转模块翻转180°后将箱底再次推至对中平台,所述大箱取箱模块从大箱箱壳输送线上搬运箱盖至对中平台上方,所述大箱取箱模块带动箱盖下移至装有小盒物料的箱底上方并将箱底罩入其中完成包装,所述成品扎带输送线位于与大箱箱壳输送线相对的对中平台的侧边,所述短侧边推盒组件将包装完成的大箱从对中平台推至成品扎带输送线上进行扎带。

7、进一步,所述大箱取箱模块包括龙门移动桁架、驳接平台、安装架、夹持驱动组件、定位夹持组件和扩边夹持单元,所述龙门移动桁架架设在大箱箱壳输送线和对中平台上方,所述驳接平台固定在安装架顶部,所述驳接平台与龙门移动桁架连接,所述夹持驱动组件、定位夹持组件和扩边夹持单元均安装在安装架上,所述定位夹持组件位于安装架底部;

8、所述扩边夹持单元包括两组对向夹持组件,每组所述对向夹持组件包括轨迹圆盘、两个大箱盖箱滑块、两个运动板、两个大箱盖箱连接板、两个大箱盖箱滑轨、两个大箱盖箱夹持板和若干大箱盖箱负压吸盘,所述轨迹圆盘上设有两个中心对称的弧形镂空槽,两个所述大箱盖箱滑块分别滑动连接在两个弧形镂空槽内,两个所述大箱盖箱滑块分别于两个运动板转动连接,两个所述大箱盖箱滑轨平行固定在安装架上,两个所述运动板的两端分别滑动连接在两个大箱盖箱滑轨上,所述大箱盖箱连接板为l型,两个所述大箱盖箱连接板分别固定在两个运动板上,且所述大箱盖箱连接板的竖直段竖直朝下,两个所述大箱盖箱夹持板分别固定在两个大箱盖箱连接板上,若干所述大箱盖箱负压吸盘分别安装在两个大箱盖箱夹持板内侧;两组所述对向夹持组件上下同轴布置,且两组所述对向夹持组件的轨迹圆盘均由夹持驱动组件同步驱动,两组所述对向夹持组件的大箱盖箱滑轨运动方向垂直。

9、进一步,所述大箱翻转模块包括翻转仓、翻转驱动模组和推箱移动组件,所述翻转仓前后两端开口,且所述翻转器前后两端开口处均设有竖直滑动连接在翻转仓顶面的固定挡板,所述固定挡板连接有竖向移动模组,所述翻转驱动模组与翻转仓固定用于翻转翻转仓,所述推箱移动组件包括大箱推板和水平移动模组,所述大箱推板固定在水平移动模组上,且所述大箱推板能够通过翻转仓后端的开口伸入翻转仓内。

10、进一步,所述夹持驱动组件包括夹持电机、转轴和皮带传动模组,所述夹持电机固定在安装架顶部,所述转轴转动连接在安装架上,且两组所述对向夹持组件的轨迹圆盘均固定在转轴上,所述转轴和夹持电机之间通过皮带传动模组传动;所述安装架包括四层横板和若干竖向支撑板,若干所述竖向支撑板分别固定在四层横板之间,所述驳接平台安装在第一层横板上,所述夹持电机安装在第二次横板上,两组所述对向夹持组件分别安装在第三层横板和第四层横板上,所述定位夹持组件安装在第四层横板底部。

11、进一步,所述振动盘输送机构包括振动器、若干振动盘、若干凸点板和接油槽,所述振动器安装在振动盘底部,所述振动盘倾斜设置,所述凸点板固定在振动盘上,所述凸点板上设有若干上端面面积不大于物料任一端面面积的凸点,所述凸点板上设有若干漏油孔,所述接油槽安装在若干漏油孔下方。

12、进一步,所述两级计数落料机构包括计数落料通道和包装料斗,所述包装料斗安装在技术落料通道正下方,所述计数落料通道包括双通道落料斗、挡板和放料控制单元,所述双通道落料斗内设有精补料通道和粗下料通道,所述精补料通道宽度小于粗下料通道宽度,所述挡板在放料控制单元的控制下能够打开、关闭粗下料通道下端出口。

13、进一步,所述挡板铰接在双通道落料斗底部,所述放料控制单元包括气缸和安装座,所述气缸一端通过安装座与挡板连接,所述气缸另一端通过安装座固定在机架上,且所述气缸两端均与安装座转动连接。

14、进一步,所述小盒盖盒机构包括龙门移动桁架、固定架、夹取提升模组、伞形关节组件、水平滑动组件和夹持组件,所述固定架包括竖向安装支架和横板,所述竖向安装支架垂直固定在横板侧边,所述夹取提升模组安装在竖向安装支架上,所述水平滑动组件安装在横板上,所述伞形关节组件包括固定头、四个连接杆和四个活动块,四个所述连接杆的一端分别转动连接在固定头的四周,四个所述连接杆的另一端分别与四个活动块转动连接,所述伞形关节组件的固定头与夹取提成模组连接,所述水平滑动组件包括四个小盒盖盒滑块和四个小盒盖盒滑轨,四个所述小盒盖盒滑轨呈矩形固定在横板上表面边缘,四个所述小盒盖盒滑块两两跨设在相对两个的小盒盖盒滑轨上,且所述小盒盖盒滑块两端滑动连接在相对的两个小盒盖盒滑轨上,四个所述小盒盖盒滑块滑动方向呈十字形,四个所述活动块分别与四个小盒盖盒滑块固定连接;所述夹持组件包括四个小盒盖盒连接板、四个小盒盖盒夹持板和若干小盒盖盒负压吸盘,四个所述小盒盖盒连接板分别与四个小盒盖盒滑块固定,四个所述小盒盖盒夹持板分别安装在四个小盒盖盒连接板上,若干所述小盒盖盒负压吸盘分别安装在四个小盒盖盒连接板上。

15、本方案的有益效果:(1)本方案全套机构由自动化程序操作,整个物料计数、装箱、盖盒、贴标、扎带、码垛过程无需人工辅助,节约了大量人工,并提高生产效率,且规范五金标准件在装箱包装过程中的标准化和一致性,填补国内外五金标准件包装线在智能化生产上的技术空白。

16、(2)本方案中的大箱取箱模块通过两组对向夹持组件夹持箱盖的四周,并通过大箱盖箱负压吸盘吸附箱盖的四周侧壁,通过对向夹持组件中的轨迹圆盘转动带动运动板运动,从而使得大箱盖箱夹持板运动,将箱盖四周侧壁底部向外拉扯达到扩边胀盒的目的,可以下向扣合配对的大包装箱箱底,从而避免了箱底内装入小盒物料产生变形导致箱盖盖盒失败的问题。

17、(3)在振动盘输送机构中,凸点板上设有若干小凸点,减小了含油物料与输送结构的接触面积,通过凸点板和振动器、振动盘的配合,能够使得含油物料在凸点板上运输不会发生粘连,保证含油物料能够平稳输送。

18、(4)在两级计数落料机构中,物料经由两条单独的落料机构分别向精补料通道和粗下料通道落料并计数,粗下料通道内的物料先由挡板挡住,计数后由气缸驱动挡板打开下放到包装料斗;精补料通道内的物料计数后直接通过掉落到包装料斗,粗下料通道可以快速完成绝大部分物料的下料,精补料通道可以配合粗下料通道的计数情况对下落至包装料斗的物料进行精准控制,下料速度快、精补料和粗下料可以在同一时间内进行,提高了包装效率,且可以提高计数的准确性。

- 还没有人留言评论。精彩留言会获得点赞!