一种用于双物料的容器封装工艺及封装设备的制作方法

本发明涉及包装设备,尤其涉及一种用于双物料的容器封装工艺及封装设备。

背景技术:

1、对塑料容器进行封装的时候,主要过程是先物料装入容器,然后将包装材料覆盖在容器口,再通过热封设备将膜材热封在容器口上,对容器进行封装。目前,一些容器需要装盛多种物料,具体地:对于多种不同类的固体物料,可以混合或者分包装入容器中;对于多种不同类的液体物料,或者既有固体物料、又有液体物料,一般采用分别包装后再装入容器中。这样的包装方式使得整个生产封包的过程步骤多、耗时长。

2、为了节省封装步骤、降低封装耗时,目前存在一种用于封装两种物料(比如有带有勺子的酸奶,或者带有加料包的果冻、凉粉等)的封装方式,具体过程是先将第一种物料装入容器之后进行一次封装,然后将第二种物料放置在封装层的表面上,再对第二种物料进行二次封装。由于第二种物料直接放置在一次封装后的封装层表面,进行二次封装时,通常采用包装盖等方式,将第二种物料直接覆盖。这种封装方式会使封装后的容器整体包装的高度较高,如果采用膜材直接覆盖封装,第二种物料的外型会直接凸显在整体包装的上部,影响整体包装的外观;如果采用外盖等进行盖合封包的方式,虽然能够完全覆盖第二种物料的外型,确保整体的包装效果,但是需要使用外盖的送料、安装等一系列的设备,增加设备占用空间,也增加了盖合封包的工序。

技术实现思路

1、本发明所要解决的问题是提供一种用于双物料的容器封装工艺及封装设备,这种用于双物料的封装工艺及封装设备能够一次性完成两种物料的封装,降低设备占用空间,节省生产工序和生产时间。采用的技术方案如下:

2、一种用于双物料的容器封装工艺,其特征在于包括以下步骤:

3、(1)将片材热成型为具有多个用于所述装盛双物料的容器,命名为已成型片材;

4、(2)向各个容器中充填入第一种物料,第一种物料的高度低于容器的深度;

5、(3)将第一膜材覆盖在已成型片材上并对各个容器进行第一次热封,在已成型片材上形成第一热封层,并且第一热封层在对应每个容器的中部形成向下凹陷的凹陷部;凹陷部与相应的容器的底部之间构成下容置腔,从而将第一种物料封装在下容置腔中;

6、(4)向各个凹陷部中充填入第二种物料,第二种物料的高度低于容器的开口边沿;

7、(5)将第二膜材覆盖在第一热封层上并进行第二次热封,形成第二热封层,在各个容器的开口边沿处,第二热封层与第一热封层热合并水平覆盖各个凹陷部;第二热封层与各个凹陷部之间构成上容置腔,从而将第二种物料封装在上容置腔中;

8、(6)将完成二次热封的已成型片材按照各个容器进行分切,形成单个装盛有两种物料的包装容器,至此完成两种物料装入容器的封装作业。

9、作为本发明的优选方案,所述步骤(3)中,采用具有凸块的上热封模进行第一次热封。

10、作为本发明进一步的优选方案,所述步骤(1)采用片材放卷装置对片材进行放卷;所述步骤(3)采用第一放卷装置对第一膜材进行放卷,所述第一次热封采用驱动下热封模向上热封模运动的方式进行合模,下热封模顶起已成型片材及第一膜材,已成型片材及第一膜材张紧在下热封模的边缘并且向上紧贴所述凸块,在合模后完成第一次热封并形成所述的凹陷部。

11、作为本发明更进一步的优选方案,所述步骤(3)中,采用预压辊将第一膜材平铺在已成型片材上面并限制已成型片材及第一膜材向上运动的幅度。

12、作为本发明的优选方案,所述步骤(1)中所形成的具有多个用于装盛双物料的容器的已成型片材,从所述步骤(2)至所述步骤(6)由同一个牵引收卷装置进行输送。由于直接从片材上热成型形成容器,步骤(2)至步骤(6)均可以采用同一个牵引收卷装置对已成型片材进行牵引,直接带动具有多个容器的已成型片材经过上述各个装置,直至步骤(6)中完成分切后,将废料进行收卷。

13、上述步骤(1)中,片材放卷装置和加热成型装置对片材进行放卷和加热成型,形成具有多个用于装盛双物料的容器的已成型片材,片材一般采用软质塑料,片材放卷装置一般采用现有技术的片材放卷设备,加热成型装置一般采用现有技术中的热成型机。

14、上述步骤(2)和步骤(4)中,可采用人工或自动充填设备进行充填,同时根据第一种物料、第二种物料的具体状态而选择不同的充填设备。

15、上述步骤(3)和步骤(5)中,第一热封装置、第二热封装置通常包括上模具、下模具、以及驱动上模具与下模具合模的驱动机构;下模具的形状与已成型片材相匹配。

16、上述整个封装工艺最终直接形成装盛有两种物料的包装容器,该包装容器的第一封装层中部形成向下凹陷的凹陷部,即通过第一封装层对容器的装盛空间进行划分,凹陷部与容器的底部之间构成下容置腔,第二封装层与凹陷部之间构成上容置腔;第一种物料处在下容置腔中,第二种物料处在上容置腔中。最终形成的填充有两种物料的包装容器,第二种物料装入上容置腔之后,第二封装层直接放卷并覆盖在第一封装层上,第二封装层水平覆盖凹陷部,使上容置腔中的第二种物料不会凸显在整体包装的上部,确保整体包装效果。

17、而对于整个填充有两种物料的包装容器而言,从容器的形成、第一种物料的填充、第一封装层的热封、第二种物料的填充、到最后第二封装层的热封,整个封装过程遵循成品从下到上、从里到外的生产过程,中间无需进行半成品的操作,减少生产工序,大幅度降低最终成品的生产时间;同时,上述各个步骤中的各个设备,能够遵循成品从下到上、从里到外的生产过程相应的进行设备组装,不仅能够降低生产设备的占地空间,而且能够使整体设备具有更好的一致性。

18、为了确保第一膜材的热封效果,确保第一膜材能够在模具内的形变与模具外的补充自动取得一个平衡点,作为本发明进一步的优选方案,所述第一膜材包括自下至上依次复合的热熔胶层/薄膜层、铝箔层和薄膜层。而第二膜材采用一般的包装薄膜材料即可。

19、相应地,对于上述用于双物料的容器封装工艺,本发明也提供了一种用于双物料的容器封装设备,采用的技术方案如下:

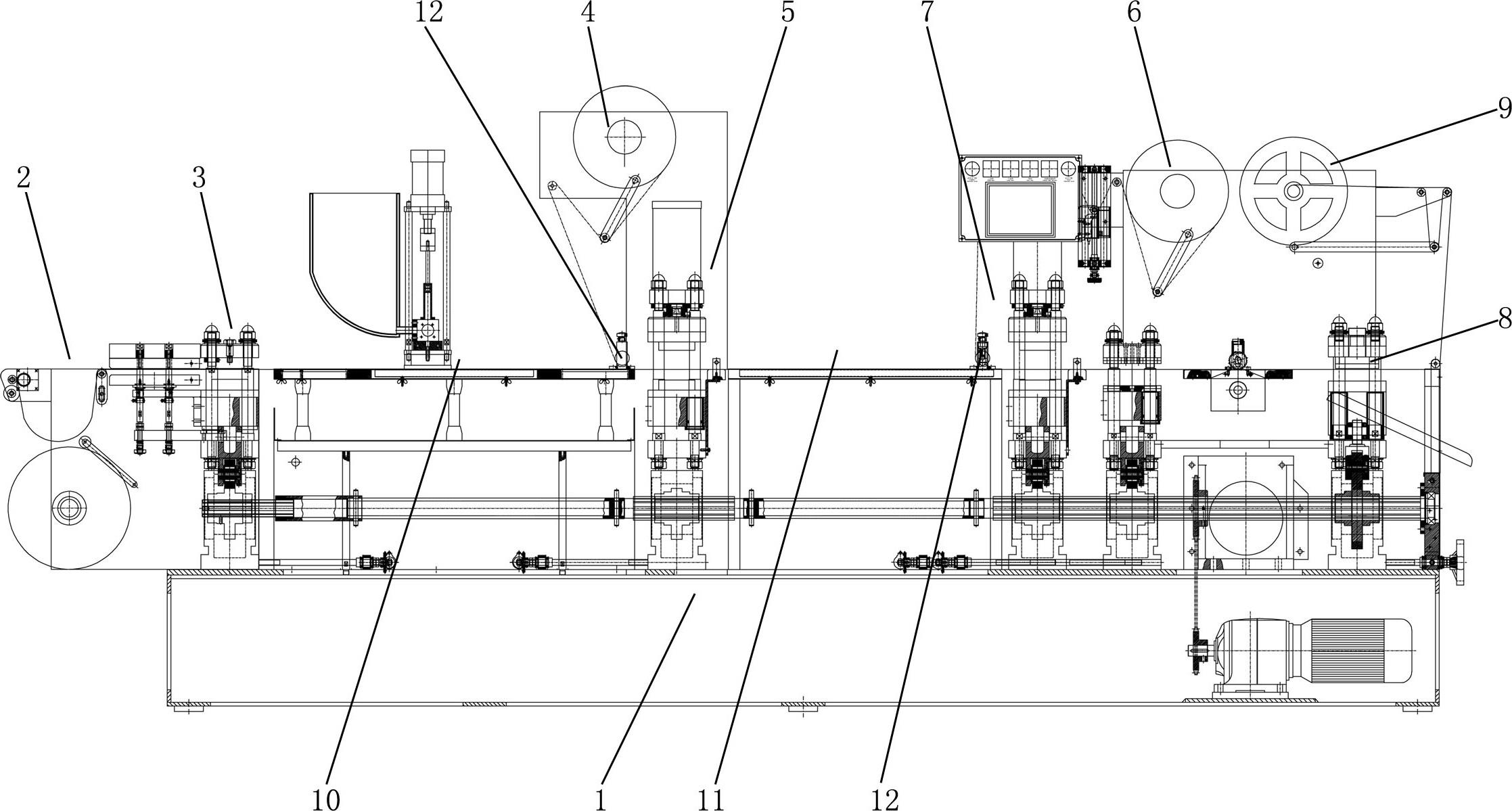

20、一种双物料容器的封装设备,包括机架,其特征在于:还包括片材放卷装置、加热成型装置、用于放卷所述第一膜材的第一放卷装置、第一热封装置、用于放卷所述第二膜材的第二放卷装置、第二热封装置、分切装置和牵引收卷装置;片材放卷装置、加热成型装置、第一热封装置、第二热封装置、分切装置和牵引收卷装置按照所述片材的牵引输送方向设置在所述机架上,第一放卷装置设置在机架上并处于第一热封装置的一侧,第二放卷装置设置在机架上并处于第二热封装置的一侧;加热成型装置与第一热封装置之间设有用于所述步骤(2)中填充第一种物料的第一填充工位,第一热封装置与第二放卷装置之间设有用于所述步骤(4)中填充第二种物料的第二填充工位;第一热封装置用于所述步骤(3)中将第一膜材热封在已成型片材上形成第一热封层,并且第一热封层在对应每个容器的中部形成向下凹陷的凹陷部;第二热封装置用于所述步骤(5)中将第二膜材热封在第一热封层上形成第二热封层。

21、上述第一放卷装置、第二放卷装置一般采用现有的膜材放卷设备,第一放卷装置将第一膜材放卷、牵引、并最终覆盖在具有多个容器的已成型片材上,第二放卷装置将第二膜材放卷、牵引、并最终覆盖在第一封装层上;第一放卷装置相应地设置在第一热封装置的一侧,第二放卷装置相应地设置在第二热封装置的一侧。

22、为了确保第一膜材、第二膜材能够平整地覆盖在容器上,对第一膜材、第二膜材的上升幅度做一定程度的限制,作为本发明的优选方案,所述第一热封装置、所述第二热封装置在沿容器输送方向的前方均设有预压辊。

23、作为本发明的优选方案,所述第一热封装置包括上模台、上封口模、上模驱动机构、下模台、下封口模和下模驱动机构;上模驱动机构、下模驱动机构均设置在所述机架上,上模台安装在上模驱动机构的动力输出端上,下模台安装在下模驱动机构的动力输出端上,上封口模设置在上模台上,下封口模设置在下模台上,上封口模与下封口模上下相对;上封口模设有多个向下凸出的凸块,下封口模设有多个能够容置所述容器的凹腔。

24、进行合模热封之前,上模驱动机构先驱动上封口模下降一段距离,然后下模驱动机构再驱动下封口模上升与上封口模合模。下封口模上升时,带动覆盖在下封口模上的第一膜材上升,当下封口模与上封口模合模时,第一膜材在模具内的部分与凸块相碰触,并在合模完成时,第一膜材在凸块的限位下向容器内凹入而形成所述凹陷部。

25、在整个合模过程中,第一膜材受后方已第一次热封的牵制及预压辊的限制,在第一热封装置的前后两侧,已成型片材及第一膜材受牵制而无法大幅度向上运动,从而在下模具的顶升下张紧下模具前后两侧,这种张紧并不固定,从而使得第一膜材具有一定的自由度;当合模时,第一膜材在模具内的部分受到凸块的作用发生一定程度的形变,使第一膜材向容器内部凹入,容器内的气压变高而反作用于第一膜材,使第一膜材紧紧贴向凸块,因此,各个凸块之间的第一膜材相互张紧,并且对模具外的部分第一膜材进行一定幅度的牵引移动,使第一膜材在模具内的拉伸形变与模具外的补充自动取得一个平衡点,避免第一膜材过度拉伸而破损。

26、而对于第二热封装置,由于第二膜材是水平覆盖并最终直接热封在第一热封层上,第二热封装置可以直接采用现有的热封设备即可。

27、上述上模驱动机构、下模驱动机构均可采用目前常规的驱动方式:在一个具体方案中,上模驱动机构可以采用两个气缸同时驱动上模台下移,两个气缸并排设置在机架上并且缸体竖直朝下;在一个具体方案中,下模驱动机构可以采用电机驱动的方式,包括伺服电机、传动凸轮、传动轮与支撑柱,传动凸轮与伺服电机的输出轴传动连接,传动轮与传动凸轮传动配合,支撑柱的下端与传动轮相铰接,支撑柱的上端与所述下模台固定连接。

28、作为本发明进一步的优选方案,所述上封口模包括模座和金属热封模,所述凸块为塑料凸块;金属热封模中部开设有多个安装孔,多个塑料凸块一一对应地处于安装孔中并锁紧在模座上,塑料凸块与金属热封模之间存在间隙。由于第一膜材需要与凸块紧密接触,为了避免凸块过热而熔破第一膜材,凸块采用塑料以增加摩擦力,使第一膜材一旦紧贴凸块就定点固定,避免各凸块之间的第一膜材相互拉扯而走动。

29、作为本发明更进一步的优选方案,所述凸块的横截面为圆形,凸块的表面设有环形条纹。凸块可以采用半球形或者具有一定厚度的圆片形,当凸块与第一膜材接触时,其圆心与容器中心相对应,使第一膜材受凸块作用向容器内凹入时,圆周向上的受力更加均匀,容器之间的第一膜材各个方向的张紧力度一致。为了提高凸块与第一膜材之间的摩擦力,可以在凸块的表面设有环形条纹。

30、本发明与现有技术相比,具有如下优点:

31、本发明用于双物料的封装工艺及封装设备最终直接形成装盛有两种物料的包装容器,从容器的形成、第一种物料的填充、第一封装层的热封、第二种物料的填充、到最后第二封装层的热封,整个封装过程遵循成品从下到上、从里到外的生产过程,中间无需进行半成品的操作,减少生产工序,大幅度降低最终成品的生产时间;同时,上述各个步骤中的各个设备,能够遵循成品从下到上、从里到外的生产过程相应的进行设备组装,不仅能够降低生产设备的占地空间,而且能够使整体设备具有更好的一致性。

32、而所形成的包装容器通过第一封装层对容器的装盛空间进行划分,凹陷部与容器的底部之间构成下容置腔,第二封装层与凹陷部之间构成上容置腔;第一种物料处在下容置腔中,第二种物料处在上容置腔中。最终形成的填充有两种物料的包装容器,第二种物料装入上容置腔之后,第二封装层直接放卷并覆盖在第一封装层上,第二封装层水平覆盖凹陷部,使上容置腔中的第二种物料不会凸显在整体包装的上部,确保整体包装效果。

- 还没有人留言评论。精彩留言会获得点赞!