一种高温炼铜炉的压缩铜板智能上料设备及方法

本发明涉及自动化控制,特别是一种高温炼铜炉的压缩铜板智能上料设备及方法。

背景技术:

1、压缩铜板是一种炼铜原材料,大多用于铜导线、铜管等材料的炼制。在生产过程中,由于压缩铜板原料为不规则形状,表面凹凸不平,重量不均,人工利用叉车上料效率低,且在高温高粉尘环境下作业,对工作人员的身体和人身安全都有较大风险。为了确保产品质量和生产效率及人员安全,视觉检测和3轴龙门桁架被广泛应用于铜板智能上料设备的生产线。

2、视觉检测技术利用计算机视觉和图像处理算法,通过对压缩铜板表面图像的分析和处理,识别压缩铜板的轮廓,计算出了铜板的具体尺寸。常用的视觉检测算法包括边缘检测、纹理分析、形状匹配等,通过采集高分辨率的图像数据,并结合先进的图像处理算法,可以实现对压缩铜板的高精度和高效率检测。

3、炼铜炉铜板智能上料设备则是利用3轴龙门桁架以及柔性伺服夹爪机构设备来实现对压缩铜板的自动抓取和上料。通过与视觉系统或其他传感器结合,可以实现对压缩铜板位置、姿态等信息的感知和识别,然后根据预设的抓取规则和算法,通过柔性伺服夹爪机构将压缩铜板按照规定的方式进行抓取和上料,达到提高生产效率、减少人工操作、确保上料的稳定性和安全性的目的。

4、通过结合计算机视觉、图像处理和伺服控制,压缩铜板生产线可以实现高效、精确、安全和自动化上料过程,提高产品质量和生产效率。因此,根据具体的应用场景和需求进行系统设计、算法优化以及设备调试等工作,是实现最佳的检测和上料效果的关键问题。

技术实现思路

1、本发明的目的在于提供一种能够降低人力成本、提高上料效率、提高工作环境安全性、降低人员工伤风险的压缩铜板高温炼铜炉的压缩铜板智能上料设备及方法。

2、实现本发明目的的技术解决方案为:一种高温炼铜炉的压缩铜板智能上料设备,包括plc控制系统、龙门桁架、柔性伺服夹爪机构、滚筒台、料斗提升机、视觉检测装置和位移传感器;

3、所述plc控制系统为智能上料设备的控制中心,控制各个部件的运行;

4、所述龙门桁架上安装柔性伺服夹爪机构,用于对压缩铜板进行夹取和输送;

5、所述滚筒台用于对压缩铜板进行输送和称重,并将称重信息存入plc控制系统;

6、所述料斗提升机用于将压缩铜板倒入高温练炼铜炉中;

7、所述视觉检测装置用于获取压缩铜板的尺寸信息,并将尺寸信息存入plc控制系统;

8、所述柔性伺服夹爪机构四个角各安装一个位移传感器,用于检测压缩铜板的厚度信息,并将厚度信息存入plc控制系统。

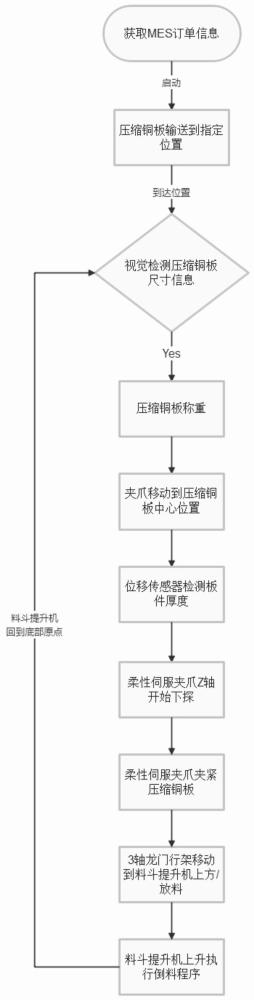

9、一种高温炼铜炉的压缩铜板智能上料方法,包括以下步骤:

10、步骤1、mes订单系统将客户订单信息传递至plc控制系统,plc控制系统根据客户订单信息计算需要抓取的压缩铜板的重量;

11、步骤2、plc控制系统控制滚筒台将压缩铜板从备料区域输送到称重的指定位置;

12、步骤3、视觉检测装置获取压缩铜板的尺寸信息,并将尺寸信息存入plc控制系统;

13、步骤4、滚筒台对压缩铜板进行实时称重,并将称重信息存入plc控制系统;

14、步骤5、柔性伺服夹爪机构通过3轴龙门桁架移动到压缩铜板上方中心位置,3轴龙门桁架水平面上为x、y轴,垂直方向为z轴;

15、步骤6、柔性伺服夹爪机构四个角的位移传感器检测压缩铜板的厚度信息,并将厚度信息存入plc控制系统;

16、步骤7、3轴龙门桁架的z轴带动柔性伺服夹爪机构下探到压缩铜板最厚厚度位置;

17、步骤8、柔性伺服夹爪机构通过压缩铜板的长宽尺寸信息,控制夹爪机构的宽度,抓取压缩铜板;

18、步骤9、3轴龙门桁架将柔性伺服夹爪机构抓取的压缩铜板送入料斗提升机构;

19、步骤10、料斗提升机构上升,将压缩铜板倒入高温练炼铜炉中,然后料斗提升机构回到底部原点位置。

20、进一步地,步骤1中mes订单系统将客户订单信息传递至plc控制系统,plc控制系统根据客户订单信息计算需要抓取的压缩铜板的重量,具体如下:

21、步骤1.1、mes订单系统接收客户订单信息,包括产品型号、产品数量、客户信息;

22、步骤1.2、mes订单系统将订单信息传递至高温炼铜炉铜板智能上料设备的plc控制系统;

23、步骤1.3、plc控制系统根据订单要求,从数据库中调取对应的配方程序,计算需要抓取的压缩铜板的重量,传输至plc控制系统中。

24、进一步地,步骤3中的视觉检测装置获取压缩铜板的尺寸信息,并将尺寸信息存入plc控制系统,具体如下:

25、步骤3.1、视觉检测装置获取压缩铜板的图像;

26、步骤3.2、图像预处理,包括图像去噪、图像增强和图像平滑;

27、步骤3.3、标定摄像头,对摄像头进行校准,将图像中的像素与实际尺寸进行关联;

28、步骤3.4、图像分析,使用图像处理和分析来识别压缩铜板的轮廓,包括边缘检测、阈值化和轮廓提取;

29、步骤3.5、尺寸计算,基于压缩铜板轮廓的坐标,计算压缩铜板的长度、宽度的尺寸参数;

30、步骤3.6、计算几何中心,使用压缩铜板的轮廓信息,计算几何中心,并将中心点坐标传送至plc控制系统。

31、进一步地,步骤4中的滚筒台对压缩铜板进行实时称重,并将称重信息存入plc控制系统,具体如下;

32、对滚筒台上的压缩铜板进行实时称重,将数据传送至plc控制系统内部进行配方计算。

33、进一步地,步骤5中的柔性伺服夹爪机构通过3轴龙门桁架移动到压缩铜板上方中心位置,具体如下:

34、3轴龙门桁架根据plc控制系统提供的压缩铜板几何中心坐标,将柔性伺服夹爪机构移动到压缩铜板上方的中心位置。

35、进一步地,步骤6中的柔性伺服夹爪机构四个角的位移传感器检测压缩铜板的厚度信息,并将厚度信息存入plc控制系统,具体如下:

36、步骤6.1、数据采集,启动柔性伺服夹爪机构四个角的位移传感器,测量压缩铜板的四个角的距离,输出相应的位移数据;

37、步骤6.2、数据处理,将位移传感器输出的位移数据传输到plc控制系统中进行处理;

38、步骤6.3、使用测得的四个角的位移数据,计算铜板的最厚厚度,具体如下:

39、由于最薄的地方是距离地面最远的地方,因此取四个角的位移中的最小值,计算铜板的最厚厚度,计算公式为:最厚厚度=最大测量高度-最小位移;

40、步骤6.4、结果输出,将计算得到的最厚厚度结果输出到plc控制系统中。

41、进一步地,步骤8中的柔性伺服夹爪机构通过压缩铜板的长宽尺寸信息,控制夹爪机构的宽度,抓取压缩铜板,具体如下:

42、步骤8.1、plc控制系统通过编写的程序处理压缩铜板的尺寸信息数据,计算出柔性伺服夹爪机构需要控制夹爪夹紧的宽度值;

43、步骤8.2、柔性伺服夹爪机构根据计算的宽度值,控制夹爪机构的宽度,抓取压缩铜板。

44、进一步地,步骤9中的3轴龙门桁架将柔性伺服夹爪机构抓取的压缩铜板送入料斗提升机构,具体如下:

45、步骤9.1、柔性伺服夹爪机构进行z轴的提升动作,将压缩铜板提起;

46、步骤9.2、plc控制系统生成控制信号,通过数据接口将指令发送给3轴龙门桁架;

47、步骤9.3、3轴龙门桁架将柔性伺服夹爪机构移动到料斗提升机上方的目标位置,将压缩铜板放入料斗提升机料框中。

48、进一步地,步骤10中的料斗提升机构上升,将压缩铜板倒入高温练炼铜炉中,然后料斗提升机构回到底部原点位置,具体如下:

49、步骤10.1、plc控制系统执行倒料程序,将压缩铜板送入炼铜炉中,进行炼制工作;

50、步骤10.2、plc控制系统控制料斗提升机构回到底部原点位置,等待下一步操作指令。

51、与现有技术向相比,本发明具有以下显著优势:(1)减少了人工干预的需要,提高了生产效率,减少安全事故;(2)铜炉铜板智能上料设备可以持续工作,无需休息,大大提高了生产率;(3)本发明降低人为错误,自动化减少了人为错误的风险,减少了由于疲劳或疏忽引起的错误;(4)3轴龙门行架可以精确且稳定的地抓取住压缩铜板,确保运行中的稳定性和安全性,从而减少了设备损坏和减少了对于压缩铜板人工搬运时可能会造成的机械伤害事故;(5)视觉识别压缩铜板尺寸可以让3轴龙门行架带柔性伺服夹爪机构准确抓取产品,减少了对大量人工测量的需求,降低了人力成本;(6)工厂管理人员可以通过系统实时监控生产进程,包括订单执行情况、产量、效率等,并且系统可以生成生产报告,有助于生产过程的优化和改进。

- 还没有人留言评论。精彩留言会获得点赞!