一种线材收卷设备的制作方法

本技术涉及3d打印耗材生产,尤其涉及一种线材收卷设备。

背景技术:

1、3d打印是快速成型技术的一种,又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

2、3d打印线材通常采用挤出工艺生产,在线材挤出成型后,需要将线材收卷至线盘上,以便于线材的运输和使用。

3、在现有的线材收卷工艺中,有多个步骤需要人工参与,例如更换线盘、将线材与线盘的底孔固定等等。因此生产效率较低,并且有可能出现因人工误操作造成的产品质量问题。

技术实现思路

1、本技术提供一种线材收卷设备,能够实现3d打印线材的自动化在线收卷,从而提高生产效率、减少了人工参与,避免了因人工误操作造成的产品质量问题。

2、为达到上述目的,本技术的实施例采用如下技术方案:

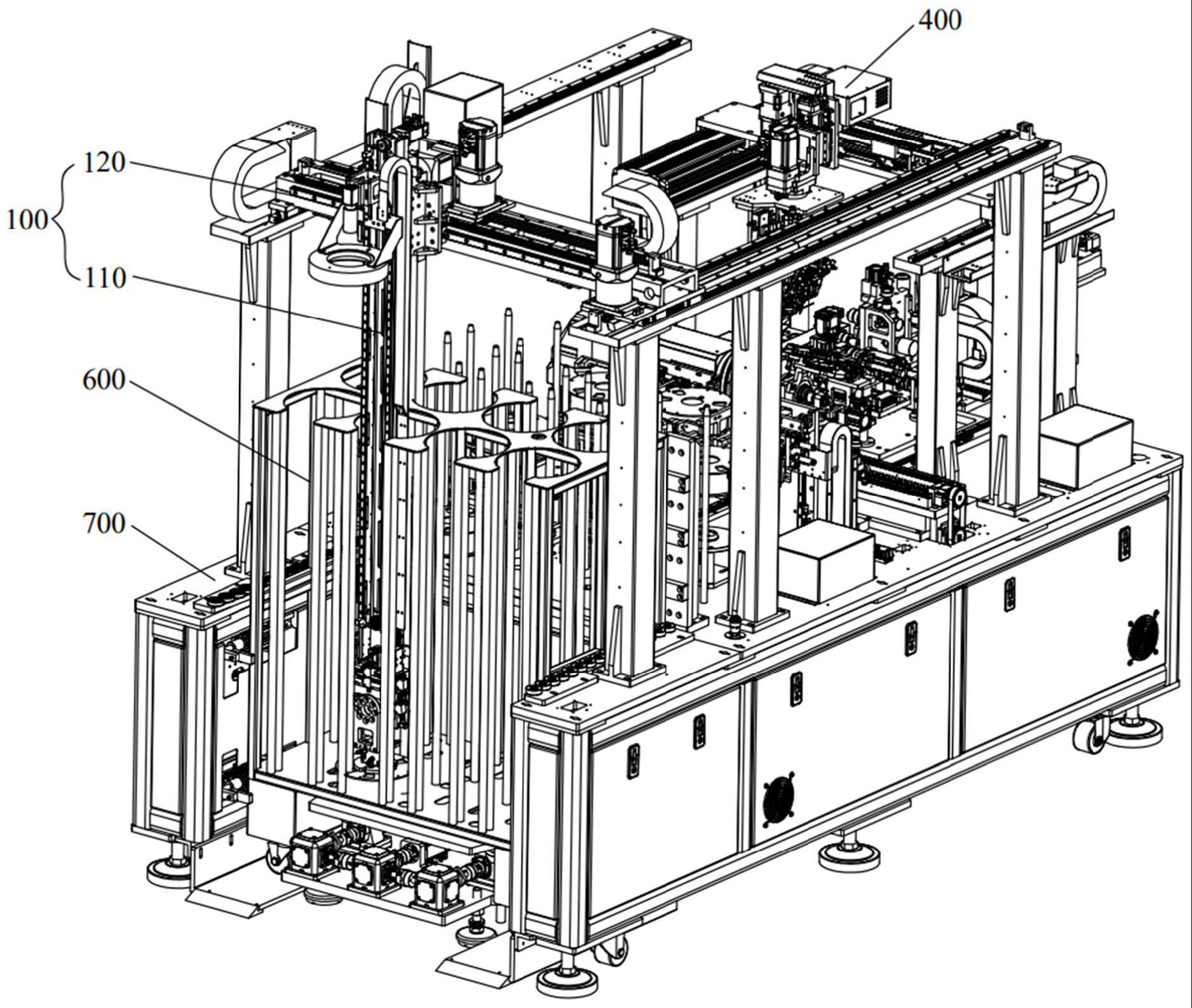

3、第一方面,本技术实施例提供一种线材收卷设备,用于将线材自动收卷至线盘,该线材收卷设备包括:

4、自动绕线机构,被配置为带动所述线盘转动;

5、自动排线机构,与所述自动绕线机构相对设置,被配置为将所述线材的前端自动穿入所述线盘的底孔,并引导所述线材按预设的排线方式缠绕于所述线盘上;

6、自动结尾线机构,设置于所述自动绕线机构,被配置为将收卷完成的线材的尾端剪断,并将所述线材的尾端与所述线盘固定;以及

7、自动上下料机构,被配置为被配置为将未缠绕线材的线盘运送并安装至所述自动绕线机构,以及将收卷完成的线盘搬运收纳。

8、本技术实施例提供的线材收卷设备,通过自动上下料机构实现将未缠绕线材的线盘运送并安装至所述自动绕线机构、通过穿线机构实现了线材与线盘的底孔的自动固定、通过自动绕线机构实现了线盘的自动旋转收卷、通过自动排线机构实现线材在线盘上的自动均匀排线,通过自动结尾线机构实现收卷完成后将线材的尾端与线盘自动固定,最后再通过自动上下料机构将收卷完成的线盘搬运收纳。由此,提高了线材收卷装置的自动化程度,从而提高了线材的生产效率、减少了人工参与,避免了因人工误操作造成的产品质量问题。

9、根据本技术的一些实施例,所述自动排线机构包括:承载台;送线嘴,设置于所述承载台上,被配置为引导所述线材的输送方向;以及承载台驱动装置,与所述承载台连接,被配置为带动所述承载台移动,以改变所述送线嘴相对于所述自动绕线机构上线盘的位置。

10、根据本技术的一些实施例,所述承载台驱动装置包括:x轴移动组件,被配置为带动所述承载台沿第一水平方向移动,以调整所述送线嘴沿所述线盘的轴向的位置;y轴移动组件,被配置为带动所述承载台沿第二水平方向移动,以调整所述送线嘴与所述线盘之间的距离;以及z轴移动组件,被配置为带动所述承载台沿竖直方向移动,以调整所述送线嘴相对于所述线盘的高度。

11、根据本技术的一些实施例,所述x轴移动组件与所述承载台连接,以带动所述承载台沿所述第一水平方向移动;所述z轴移动组件与所述x轴移动组件连接,以带动所述x轴移动组件升降;以及所述y轴移动组件与所述z轴移动组件连接,以带动所述z轴移动组件、所述x轴移动组件和所述承载台沿所述第二水平方向移动。

12、根据本技术的一些实施例,所述自动排线机构还包括线材引导组件,所述线材引导组件设置于所述承载台上,所述线材引导组件被配置为将所述线材沿所述送线嘴的延伸方向引导进入所述送线嘴。

13、根据本技术的一些实施例,所述线材引导组件包括沿所述第二水平方向依次设置的:第一引导组件,被配置为限制所述线材在所述第一水平方向上的位置,以使所述线材在所述第一水平方向上与所述送线嘴对齐;以及第二引导组件,被配置为限制所述线材在竖直方向上的位置,引导所述线材在竖直方向上与所述送线嘴对齐。

14、根据本技术的一些实施例,所述第一引导组件包括:第一导向辊,所述第一导向辊的轴向沿所述竖直方向设置;以及第二导向辊,所述第二导向辊与所述第一导向辊平行,且所述第二导向辊与所述第一导向辊沿所述第一水平方向间隔排列,所述线材由所述第一导向辊和所述第二导向辊之间通过。

15、根据本技术的一些实施例,所述第二引导组件包括:上导向轮组,包括多个上导向轮,所述多个上导向轮沿所述第二水平方向排列;以及下导向轮组,设置于所述上导向轮组的下方,所述下导向轮组包括多个下导向轮,所述多个下导向轮沿所述第二水平方向排列,所述线材由所述上导向轮组和所述下导向轮组之间通过。

16、根据本技术的一些实施例,所述承载台上设有:导向轮固定架,相对于所述承载台固定,所述下导向轮组固定设置于所述导向轮固定架上;导向轮移动架,可移动设置于所述导向轮固定架上,且位于所述下导向轮组的上方,所述导向轮移动架能够相对于所述导向轮固定架沿竖直方向移动,所述上导向轮组设置于所述导向轮移动架上;以及移动架驱动件,与所述导向轮移动架连接,被配置为带动所述导向轮移动架沿竖直方向移动。

17、根据本技术的一些实施例,所述自动排线机构还包括计量组件,所述计量组件设置于所述承载台,所述计量组件被配置为计量收卷至所述线盘上的所述线材的长度。

18、根据本技术的一些实施例,所述计量组件包括:计量滚轮,设置于所述线材的传输路径上;第二压紧轮,与所述计量滚轮在所述竖直方向上相对设置,且相对于所述计量滚轮沿所述竖直方向可移动,以将所述线材压紧在所述计量滚轮和所述第二压紧轮之间;以及旋转编码器,与所述计量滚轮连接,以检测所述计量滚轮的转动圈数。

19、根据本技术的一些实施例,所述自动排线机构还包括:底孔检测装置,被配置为检测所述自动绕线机构上的线盘的底孔位置;控制装置,被配置为在所述底孔检测装置检测到所述底孔的位置时,控制所述承载台带动所述送线嘴移动,以使所述送线嘴的送线方向朝向所述底孔;以及主动送线装置,被配置为在穿线时向所述线材提供主动输送力,以将所述线材的前端送入所述底孔。

20、根据本技术的一些实施例,所述底孔检测装置包括反射式光电传感器,所述反射式光电传感器的出光方向朝向所述自动绕线机构上的线盘,以通过所述反射式光电传感器发出的检测光检测所述底孔的位置。

21、根据本技术的一些实施例,所述激光传感器位于第一预设位置,所述送线嘴位于第二预设位置,且所述反射式光电传感器的出光方向与所述送线嘴的送线方向平行,且所述检测光照射至所述线盘上的位置位于所述底孔的转动轨迹上;所述控制装置被配置为:在所述检测光未穿过所述底孔时,控制所述自动绕线机构带动所述线盘转动;在所述检测光穿过所述底孔时,控制所述自动绕线机构停止转动,且控制所述承载台带动所述送线嘴由所述第二预设位置移动至所述第一预设位置,以使所述送线嘴的送线方向朝向所述底孔。

22、根据本技术的一些实施例,所述主动送线装置包括:主动轮,相对于所述承载台固定;主动轮驱动件,被配置为带动所述主动轮转动;第一压紧轮,与所述主动轮在竖直方向上相对设置;以及第一压紧轮驱动件,被配置为带动所述第一压紧轮沿竖直方向移动。

23、根据本技术的一些实施例,所述自动绕线机构包括:固定基座;主动轴,设置于所述固定基座,被配置为与所述线盘的中心孔的第一端配合连接;主动轴驱动件,被配置为带动所述主动轴转动,以带动所述主动轴上的线盘旋转收线;以及压线装置,被配置为伸入所述线盘的中心孔的第二端,以将穿入所述线盘的底孔内的线材压紧。

24、根据本技术的一些实施例,所述压线装置包括:移动基座,设置于所述固定基座的一侧,且能够沿所述主动轴的轴向移动;辅助轴,设置于所述移动基座,且与所述主动轴同轴设置;以及辅助轴移动组件,被配置为带动所述辅助轴沿所述主动轴的轴向移动,以使所述辅助轴伸入或移出所述中心孔的第二端;压线轴,穿设于所述辅助轴内,且能够相对于所述辅助轴沿轴向滑动,以及压线轴驱动组件,与所述压线轴连接,被配置为带动所述压线轴沿所述辅助轴的轴向滑动,以伸出或缩回所述辅助轴,当所述压线轴伸出所述辅助轴时,所述压线轴将穿入所述底孔内的线材压紧。

25、根据本技术的一些实施例,所述压线轴驱动组件包括:压线气缸,被配置为带动所述压线轴沿所述辅助轴的轴向滑动;以及复位件,与所述压线轴连接,所述复位件被配置向所述压线轴施加保持在缩回状态的复位力。

26、根据本技术的一些实施例,所述自动上下料机构还被配置为识别所述线盘的正反面,并将所述线盘以预设姿态安装于所述自动绕线机构。

27、根据本技术的一些实施例,所述自动上下料机构包括:取放装置,被配置为拾取或放置所述线盘;移动装置,与所述取放装置连接,被配置为带动所述取放装置在水平面内移动;识别装置,设置于所述取放装置,被配置为识别所述线盘的正面和反面;以及翻转装置,被配置为根据所述识别装置的识别信息,将所述线盘翻转至预设表面朝上。

28、根据本技术的一些实施例,所述取放装置包括:第一夹取组件,被配置为夹持所述线盘;旋转组件,被配置为带动所述第一夹取组件转动,以将所述线盘从水平状态旋转至竖直状态;以及竖直移动组件,被配置为带动所述第一夹取组件沿竖直方向移动。

29、根据本技术的一些实施例,所述线盘的正面和/或反面设有识别标记,所述识别装置通过拍摄或扫描所述识别标记以识别所述线盘的正面和反面。

30、根据本技术的一些实施例,所述翻转装置包括:固定支架;升降支架,与所述固定支架滑动配合,被配置为能够相对于所述固定支架竖直移动;旋转支架,设置于所述升降支架,被配置为能够相对于所述升降支架旋转;以及第二夹取组件,设置于所述旋转支架,被配置为夹持所述线盘。

31、根据本技术的一些实施例,所述自动结尾线机构包括:剪线模块,被配置为在所述线材缠绕收卷至所述线盘后,将所述线材未缠绕至所述线盘的一端自动剪断,以形成线材的尾端;以及穿线模块,被配置为将所述线材的尾端自动穿入所述线盘的穿线孔并固定。

32、根据本技术的一些实施例,所述穿线孔包括第一穿线孔和第二穿线孔,所述穿线模块包括:送线模块,被配置为将所述线材的尾端自动穿入所述第一穿线孔;以及导线机构,被配置为在所述尾端从所述第一穿线孔穿过后引导所述尾端由所述第二穿线孔穿出。

33、根据本技术的一些实施例,所述导线机构包括:导线槽组件,包括基板以及设置于所述基板的第一表面的导线凹槽,所述导线凹槽的第一端朝向所述第一穿线孔,所述导线凹槽的第二端朝向所述第二穿线孔;以及导线槽驱动件,被配置为带动所述导线槽组件向靠近或远离所述线盘的方向移动。

34、根据本技术的一些实施例,所述送线模块包括:第一夹线模块,被配置为夹持所述线材的第一部位,所述第一部位靠近所述线材的尾端;第二夹线模块,被配置为夹持所述线材的第二部位,所述第二部位位于所述第一部位远离所述线材的尾端的一侧;第一夹线位移装置,被配置为带动所述第一夹线模块和所述第二夹线模块移动,以将所述线材的尾端穿过所述第一穿线孔;以及第二夹线位移装置,被配置为在所述第一夹线模块松开所述线材后,带动所述第二夹线模块往复移动,以将所述线材的尾端通过所述导线机构穿出所述第二穿线孔。

35、根据本技术的一些实施例,所述穿线模块还包括线材拉紧模块,线材拉紧模块被配置为将穿出所述第二穿线孔的线材的尾端自动拉紧。

36、根据本技术的一些实施例,所述线材收卷设备还包括自动取成品称重机构,所述自动取成品称重机构被配置为将收卷完成的线盘由所述自动绕线机构取下并称重。

37、根据本技术的一些实施例,所述自动取成品称重机构包括:取成品装置,被配置为将收卷完成的线盘由自动绕线机构上取下,并运送至称重工位;以及称重装置,位于所述称重工位,被配置为承接所述取成品装置运送的所述线盘,并对所述线盘进行称重。

38、根据本技术的一些实施例,所述线材收卷设备还包括:周转车,被配置为装载未缠绕线材的线盘以及收卷完成且重量合格的线盘;不良品放置仓,被配置为放置收卷完成且重量不合格的线盘;所述自动上下料机构被配置为将未缠绕线材的线盘由所述周转车拾取并安装至所述自动绕线机构、将收卷完成且重量合格的线盘装入所述周转车以及将收卷完成且重量不合格的线盘装入所述不良品放置仓。

- 还没有人留言评论。精彩留言会获得点赞!