一种抗挤压型快递包装盒的制作方法

本发明涉及包装盒,具体为一种抗挤压型快递包装盒。

背景技术:

1、包装盒作为一种运输业常见的设备,被大量用于物流运输及包装等领域。

2、现有的包装盒在运输过程中,为了避免包装盒因为受到车辆的振动以及自身的缺陷使得自身被挤压,造成内部的物品被损坏,故多采用木制包装盒或金属包装盒,企业所采用的包装盒大体上分为可拆卸型与不可拆卸型两大类,其中不可拆卸型的包装盒在发货时直接将产品放入包装盒中运输,在返程过程中将空包装盒直接运回,因为包装盒不能拆卸,故需要占用与发货时相同的空间,运输成本更高;而现有的可拆卸型包装盒,在返程时,一种是在不拆卸的情况下直接将包装盒运输回来,这样做同样增加了运输成本,另一种方式通过直接拆除法将其拆卸成个体,再次发货前再将其组装,两次的拆装大大增加了用工成本,其中木制材料的包装盒在运输前通过安装钉子进行固定,在返程后需要将钉子拆卸下来,频繁的拆装容易造成对包装盒的损坏,且影响包装盒自身强度,使其无法抵御过大的压力,抗挤压性能减弱,金属材料的包装盒因自身重量过大,故通过螺栓与螺母进行锁紧固定,该安装过程复杂难以拆卸,耽搁工作时间,影响工作效率,因而这些包装盒常常不能满足物流的运输要求和企业的需要,一方面包装盒抗挤压性能弱,容易造成产品损坏,另一方面在发货与返程时拆装复杂需要耗费大量的人力,增加了运输成本,耽搁其他产品的生产时间,还过度占用厂区位置,易发生安全隐患。

3、因此,提出一种抗挤压型快递包装盒,一方面在发货时,可以让包装盒内部具备刚性支撑,增强包装盒的抗挤压性,另一方面,可以在返程时,降低运输包装盒的运输成本,以及减少对空间的占用。

技术实现思路

1、本发明的目的在于提供一种抗挤压型快递包装盒,解决现有的不可折叠型包装盒在返程运输过程中运输成本过大,可折叠型包装盒在返程过程中拆卸复杂,耽搁工作时间,影响工作效率,所以,设计了一种抗挤压型快递包装盒,一方面,可以完成对包装盒的支撑固定,起到抗挤压的作用,另一方面,可以在运输返程时完成对包装盒的快速折叠,减少对空间的占用,降低运输成本。

2、为实现上述目的,本发明提供如下技术方案:

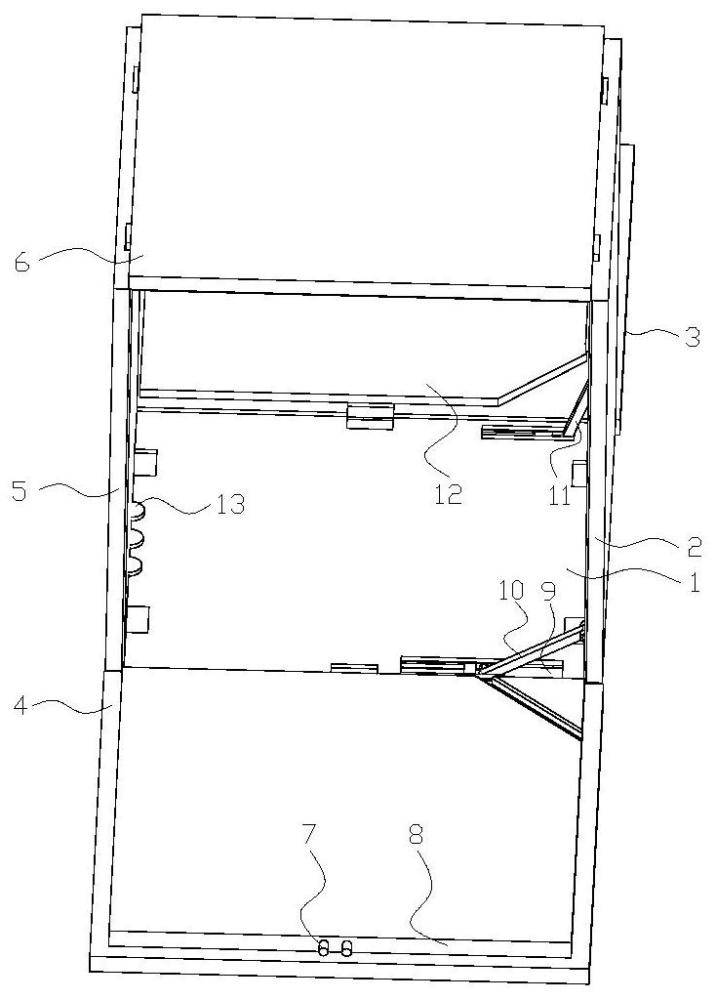

3、一种抗挤压型快递包装盒,包括底板、顶板、主动侧板、从动侧板、前板、后板、开关、合页、限位块、锁定组件、定位组件和固定组件,所述底板四周依次转动安装有前板、从动侧板、后板和主动侧板,所述主动侧板和从动侧板之间通过合页转动安装有顶板,当通过机械拉动顶板使主动侧板和从动侧板立起时,所述底板与主动侧板靠近后板的一端上安装有锁定组件和定位组件,完成对底板、从动侧板、顶板和主动侧板的初步固定,所述后板闭合,完成对底板、从动侧板、顶板和主动侧板的进一步固定,所述底板与主动侧板靠近前板的一端上安装有固定组件,所述固定组件包括控制机构和锁定机构,所述前板闭合后,激活控制机构使锁定机构完成对后滑撑的进一步固定的同时,控制机构也起到对主动侧板与底板的支撑固定。

4、可知,完成对包装盒翻转折叠的零件有很多,例如将各个板设计成单独的个体进行拼接固定或者采用转动轴连接相邻板块,但是,相较于本方案的设计,一是拼接式的设计在拆装时会耗费大量的人力物力,二是单独的个体无法完成对包装盒进行有效的支撑与固定,从而使得包装盒抗挤压性能弱。

5、优选的,所述实现对包装盒各个板块转动连接的零件采用合页,所述底板四周与前板、从动侧板、后板和主动侧板的连接处均嵌入式转动安装有合页,所述从动侧板与主动侧板的自由端共同通过合页转动连接有顶板。

6、上述方案中,通过合页完成对各个板块之间的转动连接,更加方便使顶板、主动侧板、从动侧板、前板和后板被拉起,同时合页采用嵌入式安装的方式使得包装箱在立起时,减少各个板块之间缝隙的距离,节省成本的同时,更加省时省力。

7、可知,完成对底板、从动侧板、顶板和主动侧板相互垂直放置进行初步固定的定位组件有很多,结合当前工作环境,主要目的是在顶板被拉起时,顶板、从动侧板、主动侧板和底板之间保持相互垂直,使得后板更好的完成对顶板、从动侧板、主动侧板和底板进一步固定,故设置气筒、活塞和气动推杆以及开设大气孔和小气孔实现对顶板、从动侧板、主动侧板和底板之间保持相互垂直时的初步固定,并且大气孔和小气孔的设置还能起到对顶板、从动侧板、主动侧板被拉起或平铺展开时的保护作用,间接增强了包装盒的稳定性。

8、优选的,所述底板和主动侧板靠近后板的一端上分别开设有锁定槽和固定槽,所述锁定槽内固定安装有滑轨一,且滑轨一上滑动安装有锁定块,所述固定槽内固定安装有固定块,且后滑撑的两端分别转动连接在锁定块和固定块上,所述定位组件包括气动推杆、活塞和气筒,所述锁定槽的一侧固定安装有气筒,所述气筒上开设有大气孔和小气孔,且小气孔位于气筒靠近主动侧板的一端,大气孔位于气筒的侧壁上,所述气动推杆的一端固定安装有活塞,且活塞滑动安装在气筒内,所述主动侧板翻转到与底板呈90°时,活塞抵住大气孔,所述气动推杆的自由端与锁定块固定连接。

9、上述方案中,当顶板被拉起时,顶板会带动从动侧板和主动侧板翻转,此时后滑撑向着主动侧板移动,在后滑撑的带动下,锁定块挤压气动推杆向气筒内收缩,此时气筒内的气体沿着大气孔和小气孔排除出,当活塞接触到大气孔时,气动推杆回缩的速度减慢,直至活塞滑动到气筒的极限位置,此时气筒内的有效行程通过勾股定理计算所得的数据进行设置,此时主动侧板与底板相互垂直,实现对主动侧板和底板的初步固定,当包装盒被折叠时,顶板、从动侧板和主动侧板受到气筒上小气孔的限制,先是以缓慢的速度向从动侧板方向倾斜,当活塞移动到大气孔时,顶板、从动侧板和主动侧板会加速下降,在变速的过程中,不仅保护了包装盒内部的组件以及各个板,还能起到减少对室内空间占用的作用。

10、可知,实现约束从动侧板与底板相互垂直的零件有很多,但是,考虑到包装盒整体需要具备可折叠、可支撑且不得占用包装盒内空间的要求,故本发明采用限位块与伸缩弹簧完成对从动侧板与底板相互垂直的约束,在包装盒内部放置物体时,限位块会被压缩进底板中,不会造成对包装盒内空间的占用,且未被挤压的限位块,起到对包装盒以及货物限位的作用。

11、优选的,所述限位块包括平面部和球面部,所述底板靠近从动侧板的一端开设有多个限位槽,所述限位槽内活动安装有限位块,所述圆柱弹簧的两端分别弹性安装在限位块和限位槽上,且限位块在自然状态下有一部分延伸至限位槽外,所述限位块靠近从动侧板的一端为平面部,且远离从动侧板的一端为球面部。

12、上述方案中,当主动侧板远离底板时限位块受到圆柱弹簧的作用力而弹出,当从动侧板与底板相互垂直时,从动侧板受到平面部的限制无法继续翻转,此时主动侧板受到气筒的限制而无法继续翻转,限位块与气筒的共同限制使主动侧板与从动侧板均垂直于底板,远离从动侧板的球面部在被货物压住时,限位块会挤压圆柱弹簧进入限位槽,避免对货物产生影响,且当主动侧板贴合底板时,限位块也会挤压圆柱弹簧进入限位槽,避免对包装盒折叠的干扰。

13、可知,实现对底板、顶板、主动侧板和从动侧板以及后滑撑支撑固定的锁定组件有很多,结合该包装盒的使用步骤,故设置锁定凸台,完成后板对底板、顶板、主动侧板、从动侧板和后滑撑的支撑固定,一方面使包装盒具有抗压性,另一方面使得货物可以被安全的放在底板上。

14、优选的,所述锁定组件包括锁定凸台,所述底板上固定安装有对底板、主动侧板、顶板、从动侧板固定支撑的锁定凸台,且锁定凸台上开设有与后滑撑相互贴合的凹槽,所述凹槽的内壁为弧形面,底面与后滑撑的形状相仿,所述顶板、底板、主动侧板和从动侧板的两端均开设有导向边,所述锁定凸台的宽度等于主动侧板和从动侧板垂直底板时内部的距离,且锁定凸台的长度等于底板和顶板垂直主动侧板时的距离。

15、上述方案中,当底板、顶板、主动侧板和从动侧板被定位组件和限位块初步固定后,后板在机械的驱动力下完成闭合,凹槽内壁上的弧形面向后滑撑移动,并在锁定凸台四个端面与底板、顶板、主动侧板和从动侧板内表面紧密贴合时,锁定凸台完成对底板、顶板、主动侧板和从动侧板的再次固定,在此同时后滑撑嵌入凹槽的底面,此时凹槽完成对后滑撑的限位与保护,防止后滑撑移动的同时,避免因放置货物而使后滑撑被损坏。

16、可知,实现对包装盒完全固定的固定组件有很多,考虑到只有后滑撑无法完全起到对主动侧板的支撑,故在底板上靠近前板的一端安装有前滑撑,在固定组件的驱动下,通过控制机构实现对主动侧板和底板的再次固定,且被推动的前滑撑通过锁定机构再次完成对后滑撑的固定,一方面,这样的设置对包装盒起到整体的固定支撑作用,另一方面,各个组件与各个板的配合,使包装盒可以实现快速折叠,减少返程的运输成本以及对空间的占用。

17、优选的,所述底板和主动侧板靠近前板的一端上分别开设有滑动槽和移动槽,且滑动槽和移动槽内均安装有滑轨二,所述固定组件包括控制机构和锁定机构,所述控制机构包括固定凸台,移动块、复位弹簧和滑动块,所述滑轨二上分别滑动连接有滑动块和移动块,且滑动块和移动块分别位于滑动槽和移动槽,所述前滑撑的两端分别转动连接在滑动块和移动块上,所述移动块通过复位弹簧弹性安装在移动槽内,所述前板上固定安装有固定凸台,所述固定凸台的宽度等于主动侧板和从动侧板垂直底板时内部的距离,且固定凸台的长度等于底板和顶板垂直主动侧板时的距离,所述前滑撑的移动完成对主动侧板和底板支撑的同时又完成对后滑撑的固定,所述锁定机构包括锁定柱、固定板和伸缩弹簧,所述滑动槽和锁定槽内开设有互相贯通的锁定孔,且锁定孔靠近滑动槽的一端开设有安装槽,所述锁定孔内滑动安装有锁定柱,所述锁定柱上固定安装有固定板,所述伸缩弹簧绕设于锁定柱上,且伸缩弹簧的两端分别弹性安装在固定板和安装槽上,所述锁定柱靠近前板的一端为楔形面,且楔形面朝向主动侧板,所述滑动块上固定安装有防止楔形面磨损的楔形块,且楔形块与楔形面相互配合,所述移动块上固定安装有弧形块,所述弧形块的一端延伸至滑轨二的外侧,且弧形块靠近前板的一端为斜面,所述固定凸台上开设有使弧形块移动的卡槽,当前板与主动侧板接触时,卡槽与弧形块相互贴合,所述卡槽的底面为倾斜面,所述倾斜面的高度朝着底板的方向依次减小。

18、上述方案中,当固定凸台上的卡槽与弧形块接触时,卡槽挤压弧形块使移动块克服复位弹簧的张紧性向底板移动,此时,移动块上连接的前滑撑推动滑动块沿着滑轨二向从动侧板移动,当移动到设定位置后,滑动块上的楔形块与锁定柱上的楔形面相互贴合,使锁定柱克服伸缩弹簧的张紧性向后滑撑滑动,并进入锁定块靠近前板的一段开设的固定孔内,完成对后滑撑的进一步固定,此时固定凸台上开设的支撑槽与前滑撑的一端紧密贴合,完成对前滑撑保护的同时,并限制前滑撑的移动,进一步提高了对主动侧板和底板的支撑与固定。

19、与现有技术相比,本发明的有益效果为:

20、1、现有的物流包装盒,普遍存在自身不能拆卸或不好拆卸、返程运输和储存时需要占有很大的空间的现象,而这些缺陷,造成了运输成本过大,且容易使包装盒被挤压使得产品被破坏,为了改善这些缺陷,故利用包装盒各个板的连接与活动,结合前滑撑、后滑撑、定位组件、锁定组件和固定组件,完成对包装盒的初步固定和完全固定这两个步骤,并在定位组件和锁定组件的配合下结合后滑撑完成对包装盒的初步固定,再通过固定组件与前滑撑完成对整个包装盒的完全固定并且前滑撑的移动进一步完成对后滑撑的固定,一方面可以使包装盒具有较强的抗挤压性,另一方面可以使包装盒进行快速折叠,减少对空间的占用,降低运输成本,且组件化的设计方便后期维修以及方便对包装盒的多次使用。

21、2、本发明相关组件以及特殊的形状与位置关系,其优势在于,一是气筒行程的设置,通过勾股定理,计算出在主动侧板垂直于底板时后滑撑到主动侧板的距离即是气动推杆在气筒内的有效行程,通过这段行程距离,完成后滑撑移动到设定位置时,主动侧板垂直于底板,完成对主动侧板和底板的初步支撑;二是气筒上开设的大气孔和小气孔,在包装盒立起或者平铺时,起到变速作用,保护包装盒各个零件的同时,又保护了操作人员的安全,其小气孔的设置还起到了在包装盒立起时,完成对主动侧板和底板的初步固定;三是锁定凸台上凹槽的设置,在后板闭合后,不仅完成了对底板、从动侧板、顶板和主动侧板的初步固定,且凹槽会使后滑撑嵌入其中,在放置货物前,对后滑撑起到限位和保护的作用,增强了包装盒的抗挤压性能;四是带有圆柱弹簧的限位块,一方面限制从动侧板垂直于底板,另一方面不妨碍货物放置与完成对包装盒的折叠,若有限位块未被货物压住,则也会起到对货物的定位作用;五是控制机构用复位弹簧来完成对移动块的往复移动,且通过前板的开合时实现卡槽挤压移动块完成移动,这样的优势在于,不会使前滑撑移动出来占用包装盒的内空间,妨碍装卸货物,且前板上安装的固定凸台与开设的支撑槽分别完成对包装盒支撑固定与对前滑撑的保护和限位,进一步增强了包装盒的抗挤压性能;六是底板、从动侧板、顶板和主动侧板上开设有与固定凸台和锁定凸台相互配合的导向边,使得前板和后板在开合时,锁定凸台与固定凸台可以更顺滑的进入底板、从动侧板、顶板和主动侧板立起时所形成的空间内并与之紧密贴合完成对包装盒的固定与支撑,使包装盒具有刚性支撑力,增强抗挤压性能;七是凹槽的内壁为弧形面,底面与后滑撑形状相仿,在底板翻转时,引导后滑撑更好的进入凹槽,并与凹槽紧密贴合,使凹槽完成对后滑撑的限位与保护。

22、3、对于本发明的前滑撑、后滑撑、定位组件、锁定组件和固定组件,在通过机械完成对包装盒的包装时,通过主动侧板、顶板和从动侧板的移动,使后滑撑带动定位组件移动,使定位组件限制主动侧板垂直于底板,且定位组件的气筒上开设的大气孔和小气孔,在实现对包装盒变速折叠的同时,也起到了完成对主动侧板垂直于底板初步固定的作用;通过前板的闭合,带动前滑撑移动完成对主动侧板和底板初步支撑的同时,前滑撑的移动使锁定机构完成对后滑撑的进一步固定,固定凸台完成对前滑撑的保护和限位,并对包装盒进行完全固定,使包装盒拥有抗挤压性能的同时,又能快速完成折叠。

- 还没有人留言评论。精彩留言会获得点赞!