一种自动开袋封袋机构的制作方法

本发明涉及自动包装设备,进一步地涉及一种自动开袋封袋机构。

背景技术:

1、目前在塑料袋生产过程中,会先按照一定的加工工艺先做成膜卷,后经再处理成为用于容纳物品的包装袋,其中,将膜卷再加工成为平口包装袋过程中往往需要利用特定的设备按照特定的尺寸要求切断后,由人工或特定移送机构送往下道工序,再由人工手动或利用吸盘打开包装袋的开口,进而进行后续的工序,其中人工手动打开开口存有浪费人工、效率低下而且封装质量和封装效果不佳,而现有技术中的吸盘开口技术中的吸盘多数是固定大小的一个盘状物,无法依据待处理的包装袋的开口大小和形状改变吸盘的吸附范围,存有在处理不同规格的包装袋时出现浪费能源和提高包装成本的问题。

2、因此,需要一种工作效率高,封装质量有保障和能够节约成本的自动开袋封袋机构,以解决现有技术存在的上述不足。

技术实现思路

1、针对上述技术问题,本发明的目的在于提供一种自动开袋封袋机构,其能够解决上述背景技术中提出的问题。

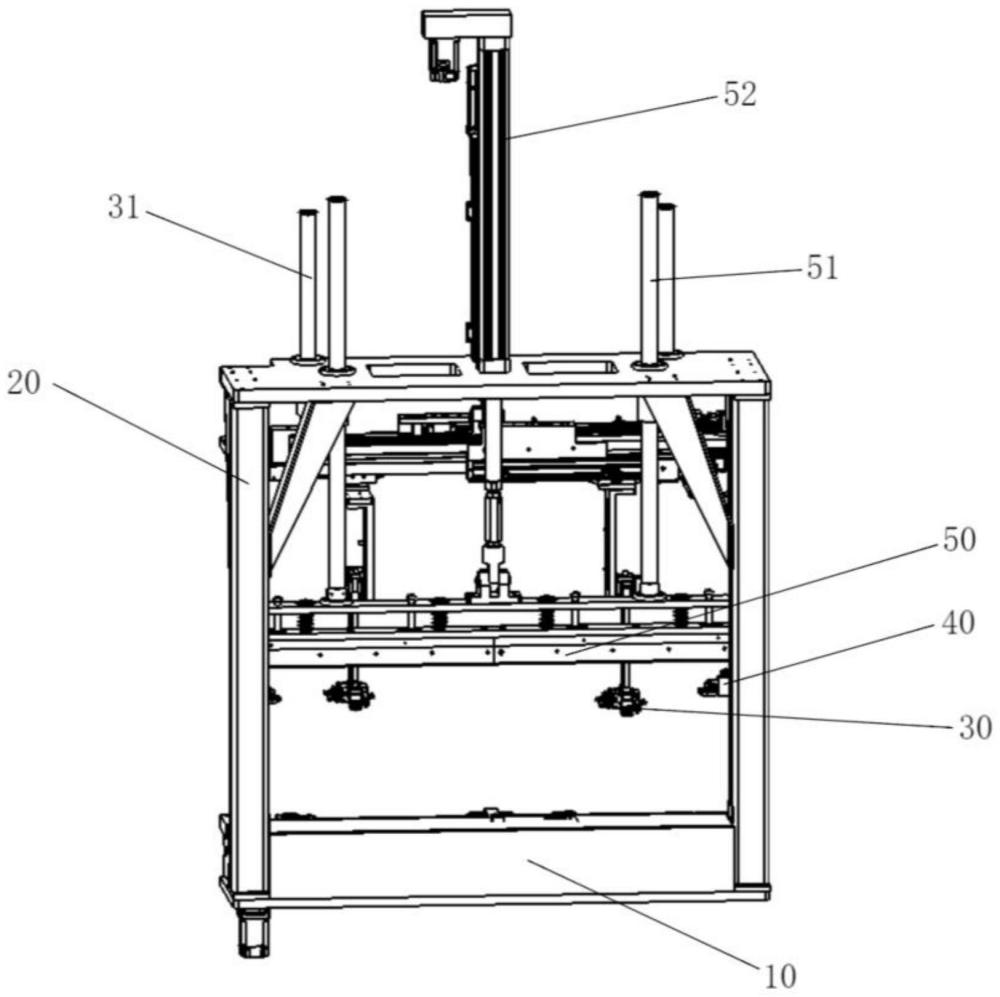

2、为了实现上述目的,本发明提供一种自动开袋封袋机构,包括:

3、放置台,设置有开袋工位,所述开袋工位用于放置包装袋,所述包装袋的一端开设有开口,且所述包装袋包括第一面和第二面,所述第一面的两侧和所述第二面的两侧均对应连接以形成两个连接部,所述放置台上设置有第一吸附组件,所述第一吸附组件用于吸附所述第一面;

4、支撑架,架设于所述放置台靠近所述第一吸附组件的一侧,所述支撑架上靠近所述放置台的一侧通过第一升降组件设置有两个夹持件,以使两个所述夹持件能够在所述第一升降组件的驱动下朝向或远离所述放置台进行运动,所述夹持件均用于夹持所述连接部,两个所述夹持件平行设置,且两个所述夹持件能够相互靠近或远离移动,以使两个所述夹持件之间的间距可以调整,进而使两个所述连接部之间的距离可以调整;

5、第二吸附组件,设置于两个所述夹持件之间,所述第二吸附组件用于吸附所述第二面,所述第二吸附组件通过第二升降组件设置于所述第一升降组件靠近所述放置台的一侧,以使所述第二吸附组件能够在所述第一升降组件和所述第二升降组件的配合驱动下朝向或远离所述放置台进行运动,以改变所述第一面和所述第二面之间的距离。

6、通过设置第一吸附组件、第二吸附组件和两个夹持件,其中夹持件以确保开口结构张开的范围更大,同时有效防止第二吸附组件和第一吸附组件之间的距离过大导致包装袋的封边被撕破,进而提高包装成功率,另外能够根据包装袋的规格调整两个夹持件之间的距离和第一吸附组件和第二吸附件之间的距离,以实现了自动开袋,通过自动化技术有效减少人工成本,提高包装效率,同时有效降低提高设备耗能利用率,以有效进一步降低包装成本。

7、在一些实施方式中,所述支撑架包括两个立架和一个横支撑板,两个所述立架分别设置于所述放置台上对应所述开袋工位的两侧,所述横支撑板设置于两个所述立架之间,所述横支撑板上远离所述放置台的一侧设置有第一驱动电机,所述第一驱动电机与所述第一升降组件连接。

8、通过设置立架和横支撑板,使横支撑板横跨放置台处于包装袋的上方,以实现第二吸附件能够从包装袋的上方靠近包装袋并吸附包装袋,进而确保开袋的顺利进行和装备的使用可靠性。

9、在一些实施方式中,所述横支撑板上开设有第一导向孔;

10、所述第一升降组件包括升降板和第一导向件,所述第一导向件的一端连接所述升降板,所述第一导向件的另一端对应穿过所述第一导向孔,所述升降板靠近所述横支撑板的一侧与所述第一驱动电机的输出端连接。

11、通过第一导向件的限位导向作用,使升降板上的夹持件和第二吸附组件能够沿预设轨迹下滑或上升,从而确保开袋作用的精准度。

12、在一些实施方式中,所述升降板上远离所述放置台的一侧设置有两个平行的第一导轨,两个所述第一导轨上分别滑动设置有第一延伸件和第二延伸件,所述第一延伸件的末端和所述第二延伸件的末端分别对应连接两个所述夹持件,且所述第一延伸件的末端的滑动路径和所述第二延伸件的末端的滑动路径维持在同一直线上,以使两个所述夹持件能够进行相对远离或靠近的运动。

13、通过设置两个第一导轨,使两个夹持件能够平稳地进行相对靠近或远离的移动,同时设置第一延伸件和第二延伸件,以确保两个夹持件的移动始终保持在一个平面上,进而确保开袋的方向一致性和封袋时开口能够尽可能对应,以对包装质量提供保障。

14、在一些实施方式中,所述第二吸附组件包括两个第二吸附件,所述第二升降组件的数目对应的为两个;

15、所述升降板上靠近所述放置台的一侧设置有两个平行的第二导轨,两个所述第二导轨上分别滑动设置有第三延伸件和第四延伸件,所述第三延伸件的末端和所述第四延伸件的末端分别对应连接两个所述第二升降组件,且所述第三延伸件的末端的滑动路径和所述第四延伸件的末端的滑动路径维持在同一直线上,以使两个所述第二吸附件能够进行相对远离或靠近的运动。

16、通过设置两个第二吸附件和对应的两个第一导轨,使两个第二吸附件能够平稳地进行相对靠近或远离的移动,同时设置第三延伸件和第四延伸件,以确保两个第二吸附件的移动始终保持在一个平面上,进一步确保开袋的方向一致性和封袋时开口能够尽可能对应,以对包装质量提供保障。

17、在一些实施方式中,所述第三延伸件的末端和所述第四延伸件的末端均设置有延伸板,所述延伸板上均开设有第二导向孔;

18、所述第二升降组件包括第二驱动电机和第二导向件,所述第二驱动电机设置于所述延伸板上,而且所述第二驱动电机的输出端连接所述第二吸附件,所述第二导向件的一端对应穿过所述第二导向孔,且所述第二导向件的另一端连接所述第二吸附件。

19、通过设置第二升降组件,以能够进一步调整第二吸附件与放置台之间的距离,实现了包装袋的第一面和第二面之间的距离能够进行更大范围的调整,从而丰富了开口形状的多样性,以拓展了自动开袋封袋机构的使用范围。

20、在一些实施方式中,所述放置台上开设有第一滑动槽,所述第一滑动槽的长度方向和所述第二吸附件移动的轨迹平行;

21、所述第一吸附组件包括两个第一吸附件,两个所述第一吸附件均滑动设置于所述第一滑动槽内,且两个所述第一吸附件能够相对靠近或远离移动,以使两个所述第一吸附件之间的间距可以调整。

22、通过设置两个第一吸附件于第一滑动槽内滑动,有效确保了放置平台的平整性,同时也进一步提升了开袋时包装袋的开口的张开程度,进而方便物品的放入。

23、在一些实施方式中,本发明所提供的自动开袋封袋机构还包括热封组件,所述热封组件包括热压板、下压板、第四驱动电机和第三导向件,所述热压板与所述下压板通过弹性件连接,所述下压板靠近所述的一侧连接所述第四驱动电机的输出端和所述第三导向件,所述横支撑板上还开设有第三导向孔,所述第三导向件对应穿过所述第三导向孔。

24、通过设置热封组件,以实现自动化封袋功能,减少人工成本,提高包装效率,同时杜绝了人工封袋过程中封袋质量差的问题,另外通过第三导向件的限位导向作用,使热压板能够沿预设轨迹平稳下滑或上升,从而确保封袋的精准度和封袋质量,弹性件可以是多个平行设置的弹簧,它的设置有效避免了长期作业热压板下压碰撞放置台导致热压板和放置台受损的情况,进而有效保护了热压板和放置台。

25、在一些实施方式中,所述第二吸附组件还包括伸缩板、滑动件和第三驱动电机,所述伸缩板上开设有伸缩轨道,且所述伸缩板上设置有所述第二吸附件,所述第三驱动电机设置于所述伸缩板上,所述滑动件的一端连接所述第二驱动电机的输出端,所述滑动件的另一端滑动于所述伸缩轨道内,以使所述第二吸附件能够沿与所述第一吸附组件滑动轨迹垂直的方向进行位置调整。

26、通过设置伸缩板、滑动件和第三驱动电机,以能够使第二吸附件沿与包装袋的开口垂直的方向进行移动,进而进一步丰富了开口形状的多样性,另外也使第一吸附组件和第二吸附件能够保持在同一竖直平面,从而确保开口的方向朝向水平方向以方便物品的放入,同时为热压板的下压提供了条件。

27、在一些实施方式中,所述放置台上对应两个所述第一吸附件之间设置有充抽气装置,所述充抽气装置的鸭嘴朝向所述开口。

28、充抽气装置的设置,更便于物品能够放置于包装袋内的理想位置,从而有效提升了包装质量。

29、与现有技术相比,本发明所提供的自动开袋封袋机构具有以下有益效果:

30、1.本发明所提供的自动开袋封袋机构,通过设置第一吸附组件、第二吸附组件和两个夹持件,其中夹持件以确保开口结构张开的范围更大,同时有效防止第二吸附组件和第一吸附组件之间的距离过大导致包装袋的封边被撕破,进而提高包装成功率,另外能够根据包装袋的规格调整两个夹持件之间的距离和第一吸附组件和第二吸附件之间的距离,以实现了自动开袋,通过自动化技术有效减少人工成本,提高包装效率,同时有效降低提高设备耗能利用率,以有效进一步降低包装成本;

31、2.本发明所提供的自动开袋封袋机构,通过设置伸缩板、滑动件和第三驱动电机,以能够使第二吸附件沿与包装袋的开口垂直的方向进行移动,进而进一步丰富了开口形状的多样性,另外也使第一吸附组件和第二吸附件能够保持在同一平面,从而确保开口的方向朝向水平方向以方便物品的放入;

32、3.本发明所提供的自动开袋封袋机构,通过热封组件,以实现自动化封袋功能,减少人工成本,提高包装效率,同时杜绝了人工封袋过程中封袋质量差的问题,另外通过第二导向件的限位导向作用,使热压板能够沿预设轨迹平稳下滑或上升,从而确保封袋的精准度和封袋质量,弹性件可以是多个平行设置的弹簧,它的设置有效避免了长期作业热压板下压碰撞放置台导致热压板和放置台受损的情况,进而有效保护了热压板和放置台。

- 还没有人留言评论。精彩留言会获得点赞!