一种全自动拆膜设备的制作方法

本技术涉及拆膜设备的领域,尤其是涉及一种全自动拆膜设备。

背景技术:

1、目前,在包装瓶出厂前,包装瓶生产厂商通常将若干包装瓶排列形成矩形后,再由热覆膜将若干包装瓶进行包裹封装,形成在若干包装瓶外周包裹有热缩膜的膜包件,以便于包装瓶的模组化移动和运输。

2、后续包装瓶使用厂商需要使用膜包件内的包装瓶进行产品充装时,需要先由人工将膜包件外周包裹的热缩膜拆除后,再将膜包件内的包装瓶取出并放入至充装生产线进行后续产品的充装。

3、针对上述相关技术,目前膜包件的包装瓶使用前均需要人工先拆除膜包件外周的热缩膜才能取出包装瓶,整体操作效率较低,且操作不便。

技术实现思路

1、为了便于膜包件外周热缩膜的拆除,便于膜包件内包装瓶的取出,本技术提供了一种全自动拆膜设备。

2、本技术提供的一种全自动拆膜设备,采用如下的技术方案:

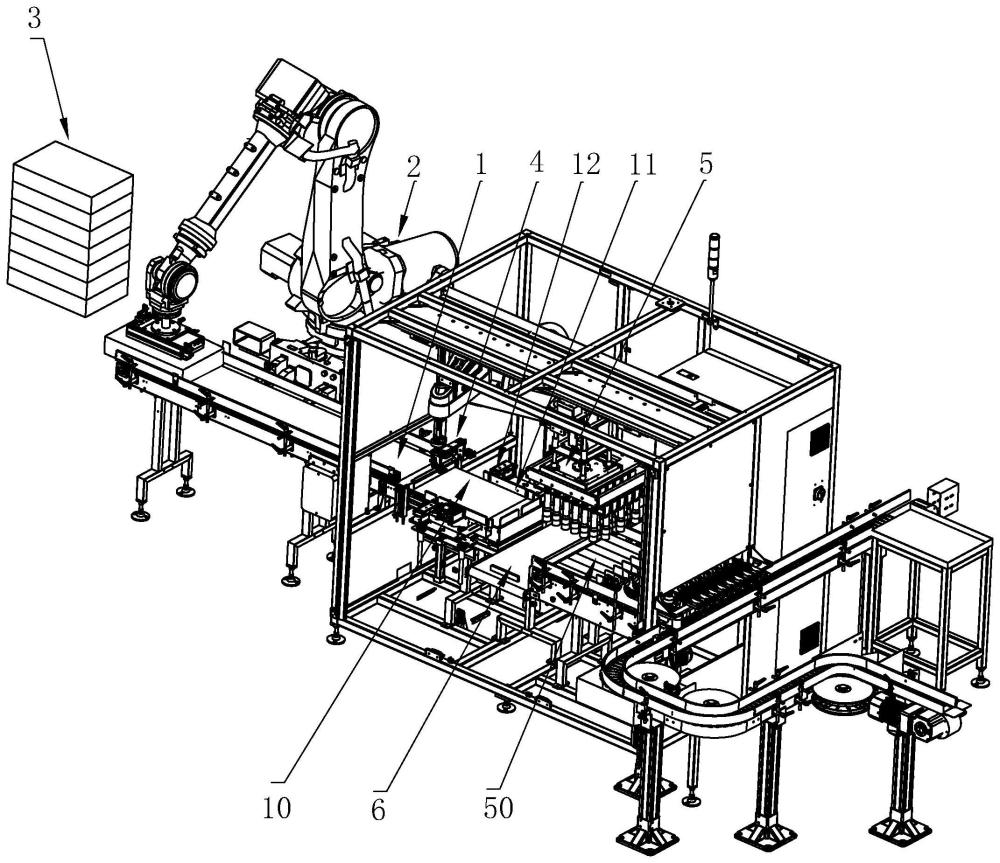

3、一种全自动拆膜设备,包括上料传送带、抓取上料机构、拆膜机构、抓瓶机构以及废膜收集机构;

4、所述抓取上料机构用于将膜包件抓取至所述上料传送带;

5、所述上料传送带的输出端设置有定位部,所述定位部设置有限位组件,所述限位组件用于对传送至所述定位部的膜包件进行定位夹紧;

6、所述拆膜机构、所述抓瓶机构以及所述废膜收集机构均靠近所述定位部设置;

7、所述拆膜机构具有切割刀以及抓取部,所述切割刀用于对所述定位部的膜包件外周的热缩膜顶部进行环切以形成热缩膜顶膜与热缩膜底膜,所述抓取部用于将热缩膜顶膜抓取并移动至废膜收集机构;

8、所述抓瓶机构与用于配合所述全自动拆膜设备使用的充装生产线衔接,用于在所述拆膜机构移除热缩膜顶膜后,将热缩膜底膜内的包装瓶夹出并移动至所述充装生产线。

9、通过采用上述技术方案,抓取上料机构将待拆膜的膜包件抓取并移动至上料传送带上后,由上料传送带传送至定位部,经由限位组件对膜包件进行定位夹紧后,拆膜机构通过切割刀先将限位组件上膜包件外周的顶部进行环切,以将膜包件分割形成热缩膜顶膜与热缩膜底膜,再通过拆膜机构的抓取部将热缩膜顶膜抓取并移动至废料收集机构上,最后通过抓瓶机构将热缩膜底膜内夹出并移动至充装生产线,实现对膜包件外周热缩膜的拆除以及包装瓶与热缩膜的分离,相比传统由人工拆除膜包件外周的热缩膜再取出热缩膜内包装瓶至充装生产线的方式效率更高,便于实现膜包件外周热缩膜的快速拆除以及包装瓶与热缩膜的快速分离。

10、优选的,所述限位组件包括架设在所述定位部出料端且挡于所述定位部出料端的第一定位夹紧板,所述第一定位夹紧板上下活动设置,当所述抓瓶机构将包装瓶从位于所述定位部的热缩膜底膜上夹出时,通过下移所述第一定位夹紧板使所述定位部出料端打开。

11、通过采用上述技术方案,便于后续包装瓶与热缩膜底膜分离后,上料传送带将热缩膜底膜传出定位部的出料端,便于定位部上残留热缩膜底膜的清理。

12、优选的,所述上料传送带输出端还设置有定膜组件,所述定膜组件包括设置在所述上料传送带底部的支架,所述支架两端分别延伸至所述定位部相对两侧,所述支架端部均架设有若干定膜气缸,所述定膜气缸活塞杆端部均连接有定膜刀,所述定膜刀均朝向所述定位部。

13、通过采用上述技术方案,通过抓瓶机构将热缩膜底膜内包装瓶夹出前,先通过定膜气缸驱使定膜刀朝向定位部移动,直至定膜刀插入至膜包件的热缩膜底膜,实现对热缩膜底膜的临时定位,减少后续抓瓶机构将热缩膜底膜上向上夹出时,热缩膜底膜随包装瓶一同上移的情况;待抓瓶机构将包装瓶夹出热缩膜底膜后,通过定膜气缸驱使定膜刀脱离热缩膜底膜,以解除热缩膜底膜的定位,便于后续上料传送带将热缩膜底膜传出至定位部。

14、优选的,所述拆膜机构包括拆膜机械手,所述切割刀与抓取部均连接于所述拆膜机械手的驱动末端,所述抓取部包括夹爪气缸,所述夹爪气缸两活动端均连接有夹持块。

15、通过采用上述技术方案,先由拆膜机械手带动切割刀环绕切割热缩膜顶部以将热缩膜分离形成热缩膜顶膜与热缩膜底膜,再通过拆膜机械手驱使夹爪气缸移动至热缩膜顶膜的一侧,并通过夹爪气缸驱使两夹持块夹持热缩膜顶膜,最后通过拆膜机械手带动夹爪气缸夹持的热缩膜顶膜移动至废膜收集机构上,便可实现将热缩膜顶膜从膜包件上移除。

16、优选的,所述拆膜机构包括拆膜机械手,所述切割刀与抓取部均连接于所述拆膜机械手的驱动末端,所述抓取部包括气动吸盘。

17、通过采用上述技术方案,先由拆膜机械手带动切割刀环绕切割热缩膜顶部以将热缩膜分离形成热缩膜顶膜与热缩膜底膜,再通过拆膜机械手驱使气动吸盘移动至热缩膜顶膜上方,并通过气动吸盘吸持热缩膜顶膜,最后通过拆膜机械手带动吸持的热缩膜顶膜移动至废膜收集机构上,便可实现将热缩膜顶膜从膜包件上移除。

18、优选的,所述拆膜机械手的驱动末端还设置有用于对所述切割刀加热的加热部。

19、通过采用上述技术方案,加热部的设置,便于对切割刀进行加热,以便于切割刀更好地切割热缩膜。

20、优选的,所述抓瓶机构包括主体框架,所述主体框架内架设有抓瓶部,所述抓瓶部包括抓瓶架以及设置在所述抓瓶架上的若干抓瓶器;所述主体框架内还设置有驱使所述抓瓶部在所述定位部及所述充装生产线之间移动的驱动组件,所述驱动组件与所述抓瓶架驱动连接,所述驱动组件用于驱使所述抓瓶部沿平行于所述上料传送带的传送方向移动,所述驱动组件还用于驱使所述抓瓶部沿竖直方向移动。

21、通过采用上述技术方案,拆膜结构将热缩膜顶膜从膜包件热缩膜顶膜移除后,通过驱动组件先驱使抓瓶部移动至若干包装瓶上方并通过抓瓶部的抓瓶器抓取对应的包装瓶后,再通过驱动组件驱使抓瓶架带动夹持的包装瓶上移,便可实现包装瓶与热缩膜底膜的分离。

22、优选的,所述废膜收集机构包括废膜传送带与收集箱,所述废膜传送带的输入端与所述上料传送带的输出端衔接,所述收集箱位于所述废膜传送带输出端。

23、通过采用上述技术方案,拆膜机构通过抓取部夹持的热缩膜顶膜可放置到废膜传送带上,再由废膜传送带将热缩膜顶膜传送至收集箱,后续经由上料传送带传出的热缩膜底膜也可落入至废膜传送带上,再由废膜传送带将热缩膜底膜传送至收集箱内,实现热缩膜顶膜与热缩膜底膜的收集。

24、优选的,所述抓瓶部靠近所述上料传送带的一侧设置有推料组件,所述推料组件包括竖直向下设置的推料气缸,所述推料气缸活塞杆端部还连接有推料板;

25、当所述抓瓶机构将热缩膜底膜内的包装瓶从热缩膜底膜内夹起后,所述推料气缸驱使所述推料板下移,并随所述抓瓶机构将包装瓶移动至所述充装生产线时,将热缩膜底膜带送至所述废膜收集机构。

26、通过采用上述技术方案,后续驱动组件驱使抓瓶部带动抓取的包装瓶移动至充装生产线时,可通过推料板将与包装瓶分离的热缩膜底膜完全推入至废膜传送带,减少热缩膜底膜卡接于上料传送带与废膜传送带衔接处的情况,便于热缩膜底膜更好地落入至废膜传送带。

27、优选的,所述废膜传送带的传送皮带表面均匀突出设置有若干拨料板。

28、通过采用上述技术方案,通过拨料板增大废膜传送带与热缩膜底膜之间的接触面积,进而便于废膜传送带更好地传送热缩膜底膜。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.通过抓取结构将待使用的膜包件抓取至上料传送带后,由上料传送带传动至定位部通过限位组件对带拆膜的膜包件进行定位夹紧,之后拆膜机构通过切割刀对膜包件外周热缩膜的顶部进行环切,以将热塑膜分离形成热缩膜顶膜与热缩膜底膜,再由拆膜机构通过抓取部将热缩膜顶膜移除至废料收集机构,最后通过抓瓶机构将热缩膜底膜内的若干包装瓶夹起,以分离包装瓶与热缩膜底膜,便于热缩膜的拆解以及包装瓶与热缩膜的分离。

31、2.通过定膜组件的设置,抓瓶机构将包装瓶从热缩膜底膜上夹出前,通过定膜气缸驱使定膜刀朝向定位部移动直至定膜刀插入至热缩膜底膜内,实现对热缩膜底膜的临时限位固定,限制后续抓瓶机构向上夹起热缩膜底膜内的包装瓶时,热缩膜底膜随包装瓶一同上移的情况,便于包装瓶更好地于热缩膜底膜分离。

32、3.通过推料组件的设置,当驱动组件控制抓瓶部将热缩膜内的包装瓶夹起后,通过推料气缸驱使推料板下移至热缩膜底膜相对,后续驱动组件驱使抓瓶部朝向充装生产线移动的同时,抓瓶部可通过推料板将热缩膜底膜完全推入至废膜传送带,便于更好地清理上料传送带的上的热缩膜底膜。

- 还没有人留言评论。精彩留言会获得点赞!