一种基于洁净车间的旋转机构的制作方法

本发明属于电子自动化领域,具体地说,涉及一种基于洁净车间的旋转机构。

背景技术:

1、旋转机构通常用在3c电子、自动化输送、洁净车间等领域。本机构主要用于洁净车间中产品的旋转输送,在传统的传动机构中往往设计为硬连接传动,无论是轴传动、链传动等都会产出摩擦,从而导致洁净车间内的颗粒数超标,同时在摩擦传动时胶套会持续旋转发热,大大降低了电机的使用寿命。

2、综上,因此本发明提供了一种基于洁净车间的旋转机构,以解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种基于洁净车间的旋转机构,其优点在于,通过设置的磁力联轴器驱动胶套进行旋转,使旋转安装板实现90°旋转,从而实现无接触传动,利用磁力代替传统的联轴器,实现扭矩的传输,有效解决了因摩擦导致的洁净车间内的颗粒数超标的问题,当旋转到位后,旋转安装板受到的阻力大于磁力联轴器之间的磁力,从而旋转电机实现空转,有效避免了胶套持续旋转发热的情况发生,延长了电机的使用寿命。

2、为实现上述目的,本发明提供了如下技术方案:

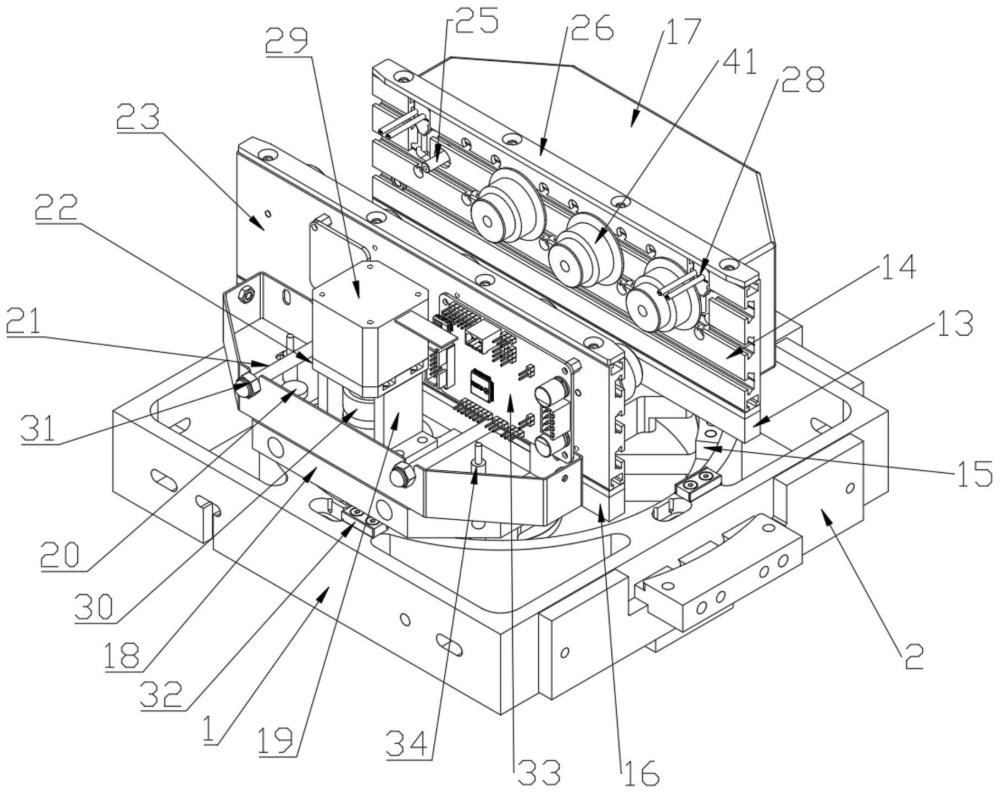

3、一种基于洁净车间的旋转机构,包括:底座,所述底座的相邻两侧均装设有连接板,所述底座的中部固定有限位板,所述限位板上侧的中部转动配合有旋转轴,所述旋转轴的上端固定套设有旋转安装板,所述旋转安装板上方的相对两侧分别固定有下调整条和调整垫片,所述下调整条和所述调整垫片的上侧分别固定有第一型材和第二型材,所述第一型材和所述第二型材的外侧分别固定有第一护罩和第二护罩,所述第二护罩的下侧安装底板,所述安装底板与所述底座之间固定有磁铁,所述第二护罩内固定有旋转电机和第二感应器,所述旋转电机的输出端固定有磁力联轴器,所述磁力联轴器的下端固定有传动轴,所述传动轴下端的周侧固定有胶套,且所述胶套与所述底座的内壁贴合,所述底座内壁的上侧固定有止动调整条,所述安装底板的下端固定有摩擦条,所述止动调整条与所述摩擦条相对应;

4、所述第一型材的外侧装设有第二电控主板、四个电机,所述第一型材的内侧装设有两个第一感应器、四个传动轮,所述第二型材的外侧装设有第一电控主板,所述第二型材的内侧转动配合有五个从动轮,所述电机的输出端与所述传动轮固定,五个所述从动轮与四个所述传动轮交错设置。

5、通过采用上述技术方案,利用在第一型材内侧设置的四个传动轮,第二型材内侧设置的五个从动轮,从而带动工件进行前进移动,并利用第一感应器感应到上方的工件后停止移动,此时利用旋转电机带动磁力联轴器转动,通过磁力联轴器的扭矩驱动胶套进行旋转,从而与底座的内壁进行贴合摩擦,当磁力小于旋转的摩擦力时,使旋转安装板实现90°旋转,并通过第二感应器判断是否旋转到位,旋转安装板旋转到位后,旋转电机可以实现空转,有效避免胶套持续旋转发热,延长旋转电机的使用寿命。同时,有效解决了因摩擦导致的洁净车间内的颗粒数超标的问题。

6、本发明进一步设置为:所述旋转轴的周侧转动配合有第二轴承,所述限位板与所述第二轴承之间固定有压板,所述第二轴承内装设有隔套,且所述压板和所述隔套均套设于所述旋转轴的周侧。

7、通过采用上述技术方案,通过设置的第二轴承和隔套,用于支撑旋转轴,降低其运动过程中的摩擦系数,并保证其回转精度,并利用压板对限位板和第二轴承进行连接固定,从而使得旋转轴更加稳定的转动。

8、本发明进一步设置为:所述底座的中部开设有第一圆形槽,所述第一圆形槽的上部开设有第二圆形槽,所述第一圆形槽内的下部固定有十字架,所述十字架与所述第二轴承的周侧固定。

9、通过采用上述技术方案,通过十字架对第二轴承的位置进行固定,使得旋转轴可以更加稳定的转动配合于第二轴承内。

10、本发明进一步设置为:所述胶套下端与所述第一圆形槽的内壁上部贴合,所述止动调整条固定于所述第二圆形槽的内壁一侧,所述摩擦条滑动配合于所述第二圆形槽内。

11、通过采用上述技术方案,通过胶套旋转与第一圆形槽的内壁产生摩擦力,从而使该旋转机构实现90°旋转。

12、本发明进一步设置为:所述第一型材和所述第二型材的上侧均固定有上调整条,所述第一型材与所述第一护罩之间、所述第二型材与所述第二护罩之间均固定有两个螺栓柱,所述螺栓柱一端的周侧螺纹配合有塑料螺帽。

13、通过采用上述技术方案,通过螺栓柱和塑料螺帽将第一护罩安装在第一型材的外侧、第二护罩安装在第二型材的外侧,从而对第一护罩、第二护罩内的部件进行保护。

14、本发明进一步设置为:所述第二护罩内的底部固定有两个支撑板,两个所述支撑板的上方固定有连接块,所述旋转电机固定于所述连接块上方,所述磁力联轴器位于两个所述支撑板之间。

15、通过采用上述技术方案,通过设置的两个支撑板及连接块对旋转电机的位置进行固定,通过设置的磁力联轴器利用磁力代替传统的联轴器,实现扭矩的传输,同时可通过调整磁力扭矩的大小,实现旋转安装板旋转到位后,旋转电机进行空转。

16、本发明进一步设置为:所述第二护罩与所述安装底板之间通过限位轴固定,所述安装底板内固定有带座轴承,所述带座轴承转动配合于所述传动轴的周侧。

17、通过采用上述技术方案,利用限位轴对第二护罩和安装底板进行固定连接,使其更加的稳固,并通过带座轴承支撑传动轴,降低其运动过程中的摩擦系数,并保证其回转精度。

18、本发明进一步设置为:所述第二电控主板位于其中两个所述电机的外侧,两个所述第一感应器分别固定于所述第一型材内侧的两端,所述电机的输出端固定有转动轴,所述转动轴转动配合于所述第一型材的中部并与所述传动轮固定。

19、通过采用上述技术方案,利用电机的转动轴带动传动轮转动,从而使上方的工件进行移动,同时一侧的从动轮也会同步进行转动,并利用两个第一感应器对上方的工件进行感应,感应有料后通过第二电控主板控制电机停止工作,实现无接触传动上料。

20、本发明进一步设置为:所述从动轮的中部固定有第一轴承,所述第一轴承的中部转动配合有轴肩螺钉,且所述轴肩螺钉的一端与所述第二型材的内侧固定。

21、通过采用上述技术方案,通过设置的轴肩螺钉可对从动轮的位置进行固定,并利用第一轴承使得工件在传输时从动轮可以同步进行转动,从而更好的对工件进行传输移动。

22、本发明进一步设置为:所述第二电控主板、四个所述电机均位于所述第一护罩内,所述第一电控主板位于所述第二护罩内。

23、通过采用上述技术方案,通过设置的第一护罩、第二护罩可对内部的部件进行防护。

24、综上所述,本发明的有益技术效果为:

25、通过设置的磁力联轴器驱动胶套进行旋转,使旋转安装板实现90°旋转,从而实现无接触传动,利用磁力代替传统的联轴器,实现扭矩的传输,有效解决了因摩擦导致的洁净车间内的颗粒数超标的问题,当旋转到位后,旋转安装板受到的阻力大于磁力联轴器之间的磁力,从而旋转电机实现空转,有效避免了胶套持续旋转发热的情况发生,延长了电机的使用寿命。

26、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!