一种生产薄膜胶袋的自动换料设备的制作方法

本发明涉及薄膜胶袋换料设备领域,尤其涉及一种生产薄膜胶袋的自动换料设备。

背景技术:

1、薄膜胶袋在完成制袋工序进行收卷时,薄膜胶袋从生产线的上游向下游行进,当到达收卷装置时,由卷膜轴不断卷绕薄膜胶袋而形成薄膜胶袋料卷。

2、现有技术中,在薄膜胶袋的换料收卷过程中,一般是通过牵引收卷机构对薄膜胶带进行牵引收料,使薄膜胶带收卷至主卷膜轴上完成绕设收卷,当主卷膜轴上卷绕的薄膜胶袋达到预设圈数厚度时,就需要通过切刀将薄膜胶袋进行切断分离,然后主卷膜轴被移走进行卸料,再将备用卷膜轴放置于主卷膜轴上的位置进行替换收料。所以,在薄膜胶带的收卷换料过程中,一般是需要停机操作,这样会影响薄膜胶带生产的连续性,生产效率较低;而市面上也有一些能够不停机也能完成收卷换料的设备,考虑到卷膜轴换料衔接的顺畅性,这些设备的使用稳定性普遍不高,在收卷过程中,薄膜胶带容易发生松弛和皱折,卷绕质量不高;另外,在备用卷膜轴换位至主卷膜轴的工序中,也存在备用卷膜轴意外滑脱的风险,从而导致设备故障。

3、因此,现有技术存在缺陷,需要改进。

技术实现思路

1、本发明所要解决的技术问题是:提供一种生产连续性高、提高卷绕质量,使用稳定性高的生产薄膜胶袋的自动换料设备。

2、为达此目的,本发明采用以下技术方案:

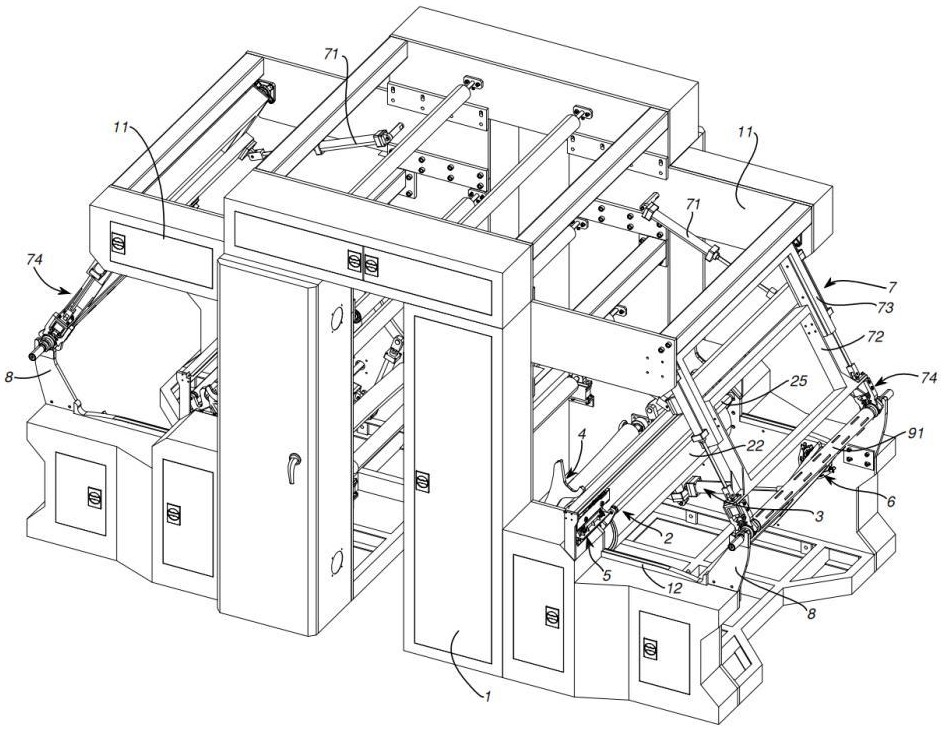

3、一种生产薄膜胶袋的自动换料设备,包括机架、牵引收料机构、第一卷膜机构、第二卷膜机构、薄膜横切机构、感应夹持机构以及摆臂移料机构;

4、所述牵引收料机构设于机架内,用于牵引输送薄膜胶袋;

5、所述第一卷膜机构设于所述牵引收料机构的一侧,用于承载主卷膜轴并使薄膜胶袋绕设收卷在所述主卷膜轴上;

6、所述薄膜横切机构设于所述牵引收料机构与所述第一卷膜机构之间,用于将牵引至所述第一卷膜机构上的薄膜胶袋进行切断分离;

7、所述第二卷膜机构设于所述牵引收料机构的另一侧,用于承载备用卷膜轴并使薄膜胶袋绕设收卷在所述备用卷膜轴上;

8、所述牵引收料机构包括:

9、旋转驱动装置、牵引辊筒、过渡夹轴臂、回转架以及回转驱动装置;

10、所述旋转驱动装置与所述牵引辊筒连接,以驱动所述牵引辊筒转动;

11、所述回转架套设于所述牵引辊筒的轴端上,所述回转驱动装置与所述回转架传动连接,以带动所述回转架围绕所述牵引辊筒的轴心进行转动;

12、所述过渡夹轴臂设于所述回转架上,以跟随所述回转架转动,用于将所述第二卷膜机构上的备用卷膜轴进行承载并将其转移至所述第一卷膜机构上;

13、所述感应夹持机构设于所述第一卷膜机构上,用于对所述第一卷膜机构上的主卷膜轴或备用卷膜轴进行夹持;

14、所述摆臂移料机构包括摆臂气缸、摆动架、伸缩气缸以及夹料组件;

15、所述第一卷膜机构上方设有水平架;

16、所述摆动架的顶端通过铰接轴与所述水平架铰接,所述摆臂气缸与所述摆动架连接,用于带动所述摆动架围绕铰接轴进行往复摆动;

17、所述伸缩气缸设于所述摆动架两侧,所述伸缩气缸的活动端与所述夹料组件连接,所述夹料组件用于对所述主卷膜轴或备用卷膜轴的轴部进行夹定。

18、采用上述各个技术方案,所述的生产薄膜胶袋的自动换料设备中,所述辊刷件为圆柱状的毛刷体,所述辊刷件的直径大于所述脱硝催化模块的孔道宽度。

19、采用上述各个技术方案,所述的生产薄膜胶袋的自动换料设备中,所述出液喷头沿圆周方向布置有若干朝下倾斜设置的喷咀;

20、所述喷咀的中心轴线与出液喷头的中心轴线之间的夹角为30~50°,以使所述喷咀朝外喷出液体时能够部分喷射至所述辊刷件表面。

21、采用上述各个技术方案,所述的生产薄膜胶袋的自动换料设备中,所述升降组件为连杆升降组件;

22、所述连杆升降组件包括固定座、气缸、推杆、l型连杆以及支撑座;

23、所述横向推动机构与所述固定座连接,所述气缸设于固定座上,且所述气缸的活动端与推杆连接;

24、若干所述支撑座沿所述推杆的长度方向间隔设置于固定座上,每一所述支撑座分别与一所述l型连杆的中部活动连接;

25、所述推杆通过所述l型连杆与所述出液管连接;

26、当所述推杆在所述气缸的推动作用下伸缩移动时,可通过所述l型连杆带动所述出液管沿着脱硝催化模块的孔道深度方向升降移动。

27、采用上述各个技术方案,所述的生产薄膜胶袋的自动换料设备中,所述第一卷膜机构包括第一气缸、第一夹臂以及第一连杆轴;

28、两个所述第一夹臂分别设于所述机架的两内侧壁上,且两个所述第一夹臂的底部之间通过第一连杆轴连接;

29、所述第一气缸的活动端与所述第一夹臂铰接,以驱动所述第一夹臂围绕铰接点进行往复摆动,由此远离所述牵引收料机构进行主卷膜轴的卸料,或靠近所述牵引收料机构进行备用卷膜轴的接收承载;

30、所述第一夹臂的顶部设有用于承载主卷膜轴或备用卷膜轴的第一卡槽;

31、所述第一卡槽靠近所述牵引收料机构的内侧壁设有第一弧面过渡段,所述第一卡槽远离所述牵引收料机构的内侧壁设有第二弧面过渡段,所述第二弧面过渡段的伸出高度大于所述第一弧面过渡段的伸出高度。

32、采用上述各个技术方案,所述第二卷膜机构包括第二气缸以及第二夹臂;

33、所述第二夹臂上设有用于承载备用卷膜轴的第二卡槽;

34、所述第二卡槽靠近所述牵引收料机构的内侧壁设有第三弧面过渡段,所述第二卡槽远离所述牵引收料机构的内侧壁设有第一平面段,所述第一平面段的伸出高度大于所述第三弧面过渡段的伸出高度;

35、所述第二夹臂通过销轴活动连接所述机架的内侧壁上;

36、所述第二气缸的活动端与所述第二夹臂底部连接,以驱动所述第二夹臂围绕销轴进行翻转;

37、在初始备用状态下,所述第二夹臂上的备用卷膜轴不与所述牵引辊筒抵接;

38、当所述第二夹臂的第二卡槽往所述牵引收料机构的方向翻转并与转动状态下的所述牵引辊筒进行抵接时,备用卷膜轴被摩擦旋转以实现对薄膜胶袋的切换收卷,在该状态下,所述摆臂移料机构的夹料组件夹持在备用卷膜轴上,以防止备用卷膜轴发生径向跳动。

39、采用上述各个技术方案,所述过渡夹轴臂靠近所述第二卷膜机构的外侧壁设有过渡托槽;

40、所述过渡托槽呈弧面结构;

41、所述过渡托槽用于承载从所述第三弧面过渡段滑落的备用卷膜轴,并随着所述回转架的翻转,将备用卷膜轴从所述过渡托槽滑落至所述第一夹臂的第一卡槽内,由此实现备用卷膜轴至主卷膜轴的功能转换;

42、两侧的所述过渡夹轴臂之间还连接有导向转轴,所述导向转轴用于张紧牵引输送过程中的薄膜胶袋。

43、采用上述各个技术方案,还包括有卷轴放置臂;

44、所述卷轴放置臂设于机架远离所述第一卷膜机构的一侧端,所述卷轴放置臂上设有用于放置待上料备用卷膜轴的第三卡槽;

45、当所述摆臂移料机构摆动至备用卷膜轴上方时,所述摆臂移料机构用于将所述卷轴放置臂上的备用卷膜轴夹移至所述第二卷膜机构上;

46、所述第三卡槽靠近所述第一卷膜机构的内侧壁设有第四弧面过渡段,所述第三卡槽远离所述第一卷膜机构的内侧壁设有第五弧面过渡段。

47、采用上述各个技术方案,所述主卷膜轴与备用卷膜轴结构相同,均包括气胀轴体;

48、所述气胀轴体的两端分别设有卡轴部;

49、所述卡轴部沿远离所述气胀轴体的方向依次设有第一轴承环、夹持套、第二轴承环以及第三轴承环;

50、所述第一轴承环、第二轴承环以及第三轴承环的表面分别涂覆有硬质铬涂层;所述夹持套的表面涂覆有橡胶涂层;

51、所述第一轴承环用于与所述过渡夹轴臂上的过渡托槽进行卡接;

52、所述夹持套用于被所述摆臂移料机构的夹料组件进行限位夹持;

53、所述第二轴承环用于与所述第一卡槽或第二卡槽进行卡接;

54、所述第三轴承环用于与所述第三卡槽进行卡接。

55、采用上述各个技术方案,所述第二卡槽的外侧壁设有第一挡壁;

56、所述第一挡壁用于限制所述第二轴承环发生轴向窜动;

57、所述过渡托槽的外侧壁设有第二挡壁;

58、所述第二挡壁用于限制所述第一轴承环发生轴向窜动;

59、所述第三卡槽的外侧壁设有第三挡壁;

60、所述第三挡壁用于限制所述第三轴承环发生轴向窜动;

61、所述牵引收料机构与卷轴放置臂之间的机架两侧分别设有卸料托板,所述卸料托板上设有滑行通道,所述滑行通道的两侧分别设有第四挡壁,所述第四挡壁用于限制所述第三轴承环发生轴向窜动;

62、当所述第一夹臂在所述第一气缸的驱动作用下沿远离所述牵引收料机构的一侧摆动时,使得所述第一夹臂的垂直高度小于所述卸料托板的高度,进而将所述第一卡槽内的主卷膜轴卡接在所述卸料托板的滑行通道内完成卸料;

63、所述滑行通道靠近卷轴放置臂的一端设有第一压力传感器,当所述第一压力传感器通过压力变化检测到主卷膜轴时,所述摆臂移料机构用于将绕设有薄膜胶袋的主卷膜轴夹取至所述卷轴放置臂上。

64、采用上述各个技术方案,所述感应夹持机构包括第二压力传感器以及液压夹轴组件;

65、所述第二压力传感器设于所述第一夹臂上,所述第二压力传感器用于检测感知所述第一夹臂的压力变化;

66、所述液压夹轴组件设于所述第一夹臂上,

67、当所述第二压力传感器检测到备用卷膜轴放置在所述第一夹臂上时,所述液压夹轴组件对备用卷膜轴的夹持套进行夹持;

68、所述液压夹轴组件包括液压油缸、连杆臂、夹座以及c型夹块;

69、所述夹座的两侧分别与一所述连杆臂铰接;

70、所述液压油缸的固定端与其中一所述连杆臂的底部铰接,所述液压油缸的活动端与另一所述连杆臂的底部铰接;

71、所述连杆臂的顶部与所述c型夹块连接,两个所述c型夹块相互靠拢形成有夹口,所述c型夹块靠近夹口的侧壁设有聚氨酯防滑垫;

72、所述聚氨酯防滑垫上设有若干凸起结构。

73、采用上述各个技术方案,所述夹料组件包括固定座、夹料气缸以及弧形夹指;

74、所述固定座与所述伸缩气缸的活动端连接;

75、所述固定座的两侧分别与一所述弧形夹指通过铰接连接;

76、所述夹料气缸设于所述固定座内,所述夹料气缸的活动端通过销轴分别与两个所述弧形夹指的一端活动连接;

77、所述夹料气缸用于控制所述弧形夹指进行抱合或分离动作,以实现对所述夹持套的夹持或松脱。

78、采用上述各个技术方案,所述薄膜横切机构包括龙门架、测距传感器、直线移动模组以及升降切刀组件;

79、所述龙门架横设于所述牵引收料机构上方,所述直线移动模组设于所述龙门架上,所述直线移动模组与升降切刀组件连接;

80、所述测距传感器设于所述升降切刀组件上,用于检测所述升降切刀组件与薄膜胶袋之间的间距;

81、所述升降切刀组件包括推拉气缸、连杆铰接件、切刀夹座以及裁切刀;

82、所述推拉气缸通过安装板与所述直线移动模组的滑动端连接;

83、所述推拉气缸的活动端通过所述连杆铰接件与所述切刀夹座连接,所述推拉气缸用于带动所述切刀夹座进行升降调节;

84、所述裁切刀设于所述切刀夹座底部,用于对薄膜胶袋的宽度方向进行横向裁切。

85、与现有技术相比,本发明具有以下有益效果:

86、本发明的牵引收料机构可牵引输送薄膜胶袋,第一卷膜机构上承载有主卷膜轴,使得薄膜胶袋被牵引收卷绕设至主卷膜轴上,当主卷膜轴上卷绕的薄膜胶袋达到预设圈数厚度时,薄膜横切机构可将薄膜胶袋进行切断分离,然后主卷膜轴被移走进行卸料,第二卷膜机构上的备用卷膜轴可将薄膜胶袋被裁切的前段收卷至备用卷膜轴上,随后牵引收料机构中的回转架带动过渡夹轴臂转动,第二卷膜机构带动备用卷膜轴往过渡夹轴臂一侧摆动,以使备用卷膜轴经过过渡夹轴臂滑落至第一卷膜机构上,由此完成备用卷膜轴至主卷膜轴的功能转换;整个薄膜胶袋的卷膜轴换料过程自动化进行,避免停机换料影响生产效率;同时,备用卷膜轴在第二卷膜机构上进行薄膜胶袋收卷时,摆臂移料机构的夹料组件能够稳定夹持在备用卷膜轴上,以防止备用卷膜轴在收卷过程中受力发生偏移,从而提高薄膜胶袋的收卷质量,避免薄膜胶袋在收卷时发生松弛或皱折;另外,备用卷膜轴在换料时滑落平稳,能够降低备用卷膜轴换料掉落的风险,设备使用稳定性高;当主卷膜轴完成卸料后,摆臂移料机构可将主卷膜轴夹取至卷轴放置臂上,薄膜胶袋卷料被抽出后,主卷膜轴恢复至空卷状态,此时主卷膜轴又转换成备用卷膜轴,便于摆臂移料机构将备用卷膜轴夹取至第二卷膜机构上进行重新上料,整个换料过程循环进行,生产连续性高,省去了人工换料的繁琐操作,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!