一种微型弹性构件抓取设备的制作方法

本发明涉及折叠屏铰链组装,具体是一种微型弹性构件抓取设备。

背景技术:

1、目前折叠屏在电子设备中应用越来越广泛。折叠屏包括铰链转轴,铰链转轴将折叠屏的两部分连接在一起,对折叠屏折叠和展开过程起到导向作用,属于折叠屏的核心部件之一。

2、随着折叠屏电子设备越来越小型化,其铰链转轴的尺寸必然也会倾向于小型化。铰链转轴属于精密部件,其零部件尺寸微小,装配精度要求高,这无疑大大增加了铰链转轴装配难度。

3、以折叠屏手机为例,手机铰链有部分零件是弹性构件。例如,如图1所示,手机铰链包括阻尼机构,常见的阻尼机构一般包括第一凸轮101、第一凸轮轴103、第二凸轮102、第二凸轮轴104以及弹簧。其中第一凸轮101和第二凸轮102为弹性构件,其由弹性材质构成,例如tpu材质、橡胶材质、硅胶材质等,其具备良好的弹性。第一凸轮101套设在第一凸轮轴103上,并且第一凸轮101可以沿第一凸轮轴103的轴向移动。第二凸轮102套设在第二凸轮轴104上,并且可以沿第二凸轮轴104的轴向移动。弹簧也套设在第二凸轮轴104上,且位于第二凸轮102与第二凸轮轴104的基体之间,弹簧处于被压缩状态,这样弹簧可以将第二凸轮102推向第一凸轮101,使第一凸轮101和第二凸轮102之间相抵接。当铰链翻转时,其可以带动第一凸轮101和第二凸轮102可以绕轴200发生相对转动,在这过程中,由于受第一凸轮101和第二凸轮102对接面的形廓影响,第二凸轮102沿第二凸轮轴104做远离第一凸轮101的适应性移动,同时弹簧的形变弹力对第二凸轮102的移动过程产生一定阻力,从而使第二凸轮102适应性移动过程受阻,进而使第一凸轮101和第二凸轮102相对转动的过程受阻,最终使铰链翻转过程受阻,凭借这样的方式使铰链翻转过程产生阻尼感。在前述方案中,第一凸轮101和第二凸轮102一般是弹性构件,这样使其可以具备一定弹性和耐磨性。

4、以作为tpu材质的第一凸轮101和第二凸轮102为例,第一凸轮101和第二凸轮102需要套设在第一凸轮轴103和第二凸轮轴104上。由于第一凸轮101和第二凸轮102尺寸很小,定位和精准抓取第一凸轮101和第二凸轮102难度较大。

5、目前,可以采用传统装配方式,人工装配,这样虽然可以在一定程度上实现精准抓取第一凸轮101和第二凸轮102,并将其装配在第一凸轮轴103和第二凸轮轴104上,然而,这样的方式效率较低,并且装配质量难以保证。

6、此外,就目前技术而言,也可以采用视觉检测系统来检测第一凸轮101和第二凸轮102的位置,然后采用机械手抓取第一凸轮101和第二凸轮102,这样的方式可以精准地抓取第一凸轮101和第二凸轮102,并且将其装配在第一凸轮轴103和第二凸轮轴104上,工作效率可大幅提升。然而,这样的方案一方面成本较高,另一方面,由于tpu材质的第一凸轮101和第二凸轮102尺寸小且具备较好的弹性,机械手在刚触碰到第一凸轮101和第二凸轮102时,第一凸轮101和第二凸轮102的位置容易发生微小偏移,这样导致机械手后续夹紧第一凸轮101和第二凸轮102时,夹紧部位发生细微偏差,致使机械手不能牢固地抓取第一凸轮101和第二凸轮102,第一凸轮101和第二凸轮102在自身形变弹力作用下容易弹出、脱离机械手。

7、除了前述例子之外,其实折叠屏电子设备的其他弹性构件在装配工序中也存在相似的技术难题。

8、为此如何提供一种可以精确、牢固抓取折叠屏铰链微型弹性构件的技术方案,是厂商需要解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种微型弹性构件抓取设备,其能够解决背景技术描述的问题。

2、实现本发明的目的的技术方案为:

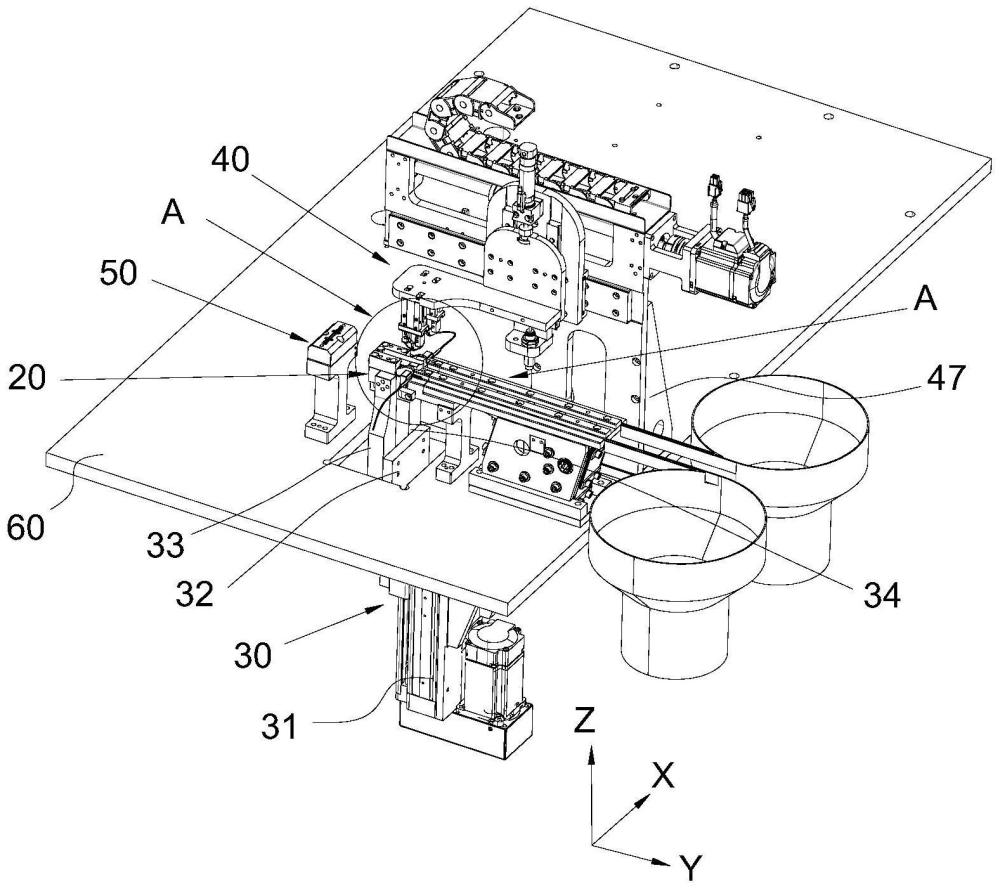

3、一种微型弹性构件抓取设备,其包括振动上料机、夹紧机构、提升机构以及抓取机构;夹紧机构设于振动上料机出料口的一侧,用以接收由振动上料机所输送的弹性构件,并夹紧该弹性构件x轴方向上的相对两侧;提升机构连接夹紧机构,用以提升夹紧机构,使夹紧机构所夹持的弹性构件上升至振动上料机出料口上方;抓取机构位于夹紧机构上方,用以在夹紧机构被提升后,抓取夹紧机构所夹持的弹性构件在y轴方向上的相对两侧。

4、在一实施方式中,夹紧机构包括安装座、夹臂结构、联动结构以及夹取驱动件;安装座设于提升机构,且与振动上料机出料口相对;夹臂结构设于安装座朝向振动上料机出料口的一侧;夹取驱动件设于安装座,联动结构连接夹取驱动件的输出端,夹取驱动件通过联动结构驱使夹臂结构夹紧或松开弹性构件。

5、在一实施方式中,夹臂结构包括弹性复位组件、定夹臂以及动夹臂;定夹臂和动夹臂在x轴方向上相对设置;定夹臂固接在安装座;动夹臂通过弹性复位组件可沿x轴方向移向或远离定夹臂地设在安装座;在动夹臂移向定夹臂时,借由动夹臂和定夹臂夹紧弹性构件在x轴方向上的两侧;抓取机构至少包括夹取装置,夹取装置包括驱动件以及两用以抓取弹性构件的爪臂;两爪臂沿y轴方向相对地设于驱动件的输出端,借由驱动件驱使两爪臂夹紧或松开弹性构件。

6、在一实施方式中,弹性复位组件包括支架板、导向座和直线弹簧;支架板和导向座凸设在安装座的顶面;导向座的长度方向垂直支架板的板面;动夹臂包括与支架板相对设置的装配部,装配部可沿导向座长度方向往复移动地滑接在导向座上;直线弹簧设于装配部和支架板之间,并且直线弹簧的两端分别固接装配部和支架板。

7、在一实施方式中,定夹臂包括基板;基板固接在安装座朝向振动上料机出料口的端壁上;基板包括自基板顶面朝上延伸设置的夹持壁;动夹臂还包括固接在装配部的夹持悬臂夹持悬臂的末端延伸至基板顶面的上方,与夹持壁相对且间隔;夹持壁与夹持悬臂末端之间的间隙对应于振动上料机的出料口,用以容纳弹性构件。

8、在一实施方式中,振动上料机设有挡块,挡块与振动上料机的出料口间隔;基板和夹持悬臂位于挡块和振动上料机的出料口之间;在提升机构提升夹紧机构之前,夹持壁与夹持悬臂末端之间的间隙位于挡块顶部的下方;在提升机构提升夹紧机构之后,夹持壁与夹持悬臂末端之间的间隙位于挡块顶部的上方。

9、在一实施方式中,夹臂结构的配置数量为两个;两夹臂结构分别固接在安装座在x轴方向上的两侧;夹取驱动件固接在安装座的底面;夹取驱动件通过联动结构同时驱使两夹臂结构夹紧或松开弹性构件;

10、振动上料机的配置数量为两个,两振动上料机的出料口逐一对应于两夹臂结构,以便向两夹臂结构输送弹性构件。

11、在一实施方式中,安装座背向振动上料机出料口的一侧开设有用以避让联动结构的避让缺口;避让缺口贯穿安装座的顶壁、底壁以及安装座背向振动上料机出料口的侧壁;

12、联动结构包括推杆、连杆以及两装配座;两装配座固接在安装座顶面,且位于避让缺口在x轴方向上的两侧;;推杆沿y轴方向延伸设置,推杆位于两装配座之间,并且其相对的两侧分别与两装配座滑动连接;连杆竖向设置,连杆由上至下贯穿避让缺口;连杆的顶端固接在推杆,连杆的底端固接在夹紧驱动件的输出端,夹紧驱动件通过连杆驱动推杆朝向动夹臂移动或者远离动夹臂;

13、两动夹臂部分位于推杆移动轨迹上;在推杆朝向动夹臂移动过程中,推杆的末端接触动夹臂并且沿动夹臂表面滑动,以迫使两动夹臂移向相应的定夹臂。

14、在一实施方式中,抓取机构包括移动装置和夹取装置;夹取装置设在移动装置上,借由移动装置驱动夹取装置沿z轴上下移动和沿y轴移动;夹取装置包括气缸夹手,气缸夹手爪臂的移动方向为y轴方向;动夹臂的移动方向为x轴方向,

15、提升机构包括升降驱动件和支架组件;升降驱动件的输出端设有安装板;支架组件包括两个对称且间隔设置的支杆,支杆的底端固接在安装板上;支杆的顶端朝上延伸设置,固接于安装座。

16、在一实施方式中,微型弹性构件抓取设备还包括控制单元;定夹臂设有传感器,在夹紧机构接收由振动上料机所输送的弹性构件之后,传感器感应弹性构件并产生相应的信号;控制单元与传感器电性连接,用以采集传感器产生的信号,并且根据信号控制夹紧机构夹持弹性构件。

17、本技术的有益效果为:

18、本技术首先采用振动上料机自动往夹紧机构上料,采用夹紧机构将弹性构件夹紧,以便对弹性构件定位,使抓取机构能够精准、牢固地抓取弹性构件,防止因抓取位置不精准、抓取不牢而发生弹性构件位置偏移甚至弹飞撞击振动上料机上的其他弹性构件,导致其他弹性构件位置偏移,影响振动上料机上料过程和后续的夹紧机构夹紧过程。

- 还没有人留言评论。精彩留言会获得点赞!