立式核桃自动分选包装机的制作方法

本技术涉及坚果包装,尤其是涉及一种立式核桃自动分选包装机。

背景技术:

1、坚果生产厂家对于核桃的包装,是通过包装机来进行的,可参见相关技术中公告号为cn205418244u,名称为“一种自动颗粒包装机”的中国专利,以及公告号为cn203698704u,名称为“一种颗粒包装机”的中国专利,对于核桃的立式包装系统而言,也常常是包括自上而下设置的用于承装核桃的料斗、振动给料盘、以及核桃下落后对其进行包装的包装袋、将包装袋收放卷的收卷机构、对包装袋进行三边封边或底边封边的热封机构、以及将包装热封完毕后的包装袋裁切的裁切机构等,最终的成品即为市面所见的不同重量或不同颗粒数量的袋装核桃产品。

2、其中,对于核桃立式包装系统中用于送料的料斗和振动给料盘而言,其对核桃包装数量的控制,是通过在给料盘上开设多组不同数量的用于盛放核桃的承放孔来实现的,振动电机带动给料盘抖动,将核桃振动到承放孔中,再通过旋转电机带动给料盘旋转,随后转动给料盘使得承放孔内的核桃转动至包装机的下料口处并掉落完成分选,以进行后续的包装工作。

3、针对上述中的相关技术,上述包装系统对于核桃包装数量的设置,是通过给料盘上开设不同数量的承放孔来实现的,但核桃整体呈圆形或椭圆形颗粒状,从料斗内落向给料盘的核桃如果一次给料过多,核桃会在惯性作用下在给料盘内发生滚动,当滚动至出料口处时会影响核桃包装数量,使得每袋包装的核桃数量分量相差过大,甚至还会影响核桃后续的包装工作,鉴于此,需要提出一种能够实现对料斗中的核桃落入给料盘数量可控的包装机。

技术实现思路

1、为了更为便捷的控制从料斗内落入给料盘的核桃数量,使得核桃包装更为精准问题,本技术提供一种立式核桃自动分选包装机。

2、本技术提供的一种立式核桃自动分选包装机采用如下的技术方案:

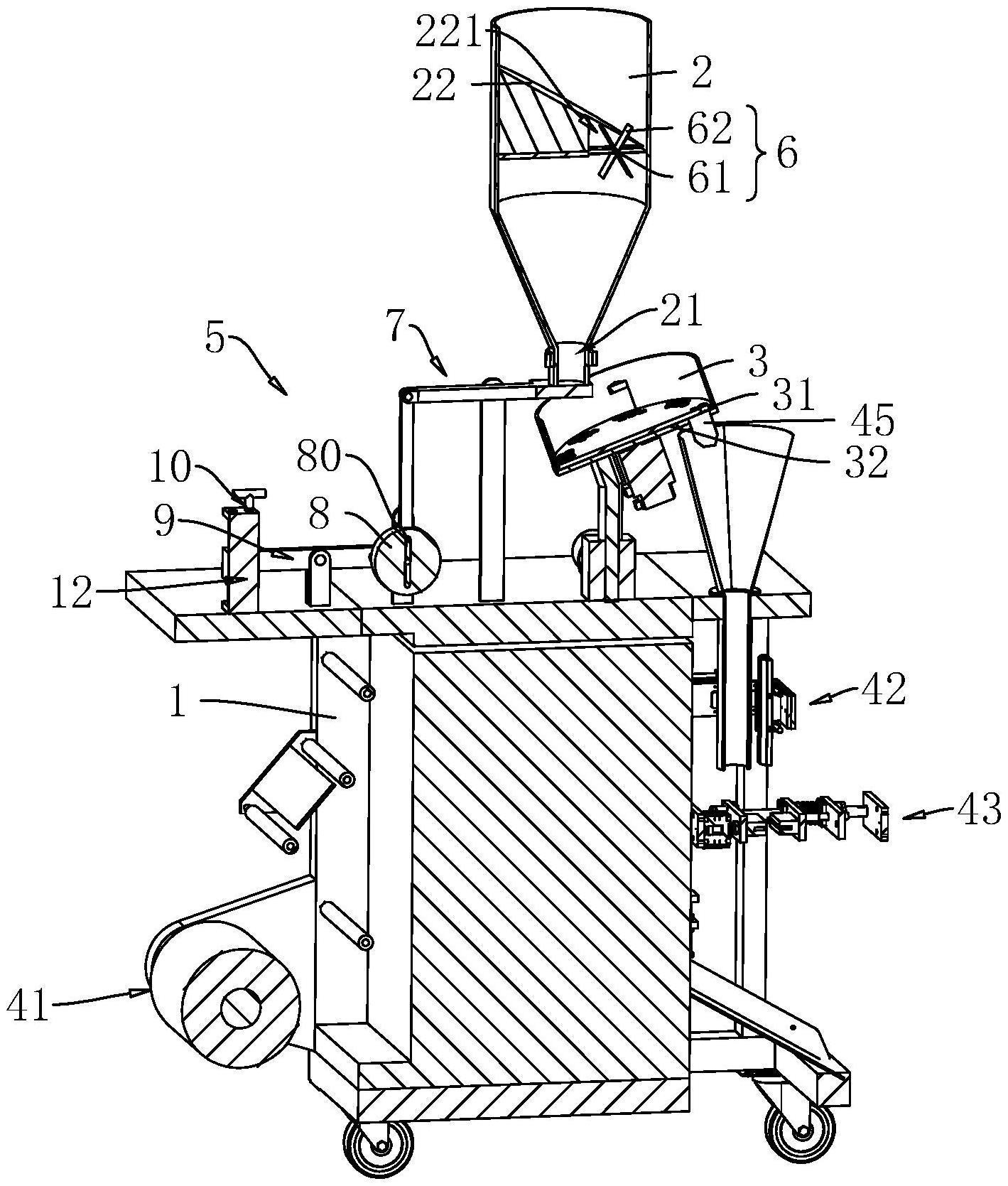

3、一种立式核桃自动分选包装机,包括包装台,所述包装台自上而下设置有用于放置核桃的料斗、对核桃振动分筛的给料盘、用于对给料盘分选后的核桃装袋的装袋装置,所述料斗的底部设置有出料口,所述料斗上设置有对核桃下落量进行控制的控制机构;

4、所述控制机构包括沿靠近或远离于所述出料口的方向转动安装在包装台上的盖板,所述盖板于所述出料口处与所述料斗底壁活动相抵,所述盖板的转动点位于所述出料口侧壁及以外;

5、所述控制机构还包括用于控制落向盖板顶壁的核桃数量的分摊组件及用于控制盖板与所述料斗底部之间开合度的开合组件。

6、通过采用上述技术方案,核桃从料斗内落入给料盘的过程中,分摊组件先将核桃少量刮落并使核桃出现间歇下落的效果,在开合组件的作用下,会控制盖板开合度,从而核桃下落速率可控,从而改善了核桃一次过多落向给料盘过多、影响给料盘的筛选工作的问题。

7、可选的,所述料斗内壁倾斜设置有导料板,所述导料板的底端开设有供核桃通过的落料孔,所述分摊组件包括转动架设在所述导料板底端上的转辊、多组固接在转辊外周壁上的分摊板,所述分摊板的另一端部与所述落料孔的侧壁及所述料斗内侧壁活动相抵,所述转辊的转轴与核桃落料方向相垂直,所述料斗上设置有用于驱动所述转辊转动的驱动件。

8、通过采用上述技术方案,料斗内的核桃先沿这导料板的倾斜方向落向分摊板处,驱动件带动转辊转动,转动带动分摊板转动,从而分摊板可以将部分核桃拨动至料斗的出料口处的盖板上,实现核桃的间歇下落;通过控制转辊的转动速度即可初步对核桃落料速度进行控制。

9、可选的,所述开合组件包括垂直固接在包装台顶壁上支杆一、铰接于支杆一上的平衡杆,所述平衡杆的转动轴线沿着水平方向延伸;

10、所述平衡杆的一个端部与所述盖板侧端固接、另一端部铰接有配重块;

11、所述包装台上设置有用于驱动所述配重块升降的抬升组件。

12、通过采用上述技术方案,当核桃落到盖板上并堆积至一定量,核桃总重力大于连接有配重块端部的重力时,核桃会将盖板下压并驱动平衡杆转动,盖板与出料口之间的开合程度加大,从而核桃可以落出,随着核桃落入给料盘内的数量变多,盖板上方的核桃重量减轻,从而平衡杆转动,使得盖板上移,因此落入给料盘上的核桃数量得到连续控制,不会出现核桃在给料盘上方堆积造成其落料不准的现象。

13、可选的,所述抬升组件包括沿着所述平衡杆的长度方向转动架设在所述包装台顶壁的铰杆及固接在所述包装台顶壁上的支杆二,所述铰杆的转轴与所述平衡杆的转轴平行,所述铰杆的一个端部与所述配重块铰接、所述包装台上设置有用于控制所述铰杆另一个端部升降的控制组件。

14、通过采用上述技术方案,控制组件可以进一步控制铰杆转动,控制组件驱动铰杆未连接配重块的端部下降时,连接有配重块的铰杆端部会下降,从而配重块下降、平衡杆连接有配重块的端部下降,相应的,平衡杆连接有盖板的端部上升,也即其开合度变小,使得核桃落出的速率及数量都减小;相反,盖板开合度变大,核桃落出速率和数量都变小,最终达到料斗中核桃下落率可控。

15、可选的,所述配重块沿竖向开设有条形的腰型孔一,所述铰杆与所述配重块相连的端部沿着所述铰杆的长度方向开设有腰型孔二,

16、所述包装台顶壁垂直固接有限位架,所述限位架上沿其高度方向开设有腰型孔三,所述限位架、配重块及所述铰杆端部之间设置有滑动杆,所述滑动杆依次从所述腰型孔二、腰型孔三和腰型孔一中穿出且可沿着所述腰型孔一、腰型孔二、腰型孔三长度方向分别贴合其内侧壁滑移。

17、通过采用上述技术方案,开设腰型孔一、腰型孔二、腰型孔三,使得,当核桃堆积到盖板一端,造成平衡杆升降时,配重块上开设的腰型孔二提供给滑动杆滑移的空间,从而,配重块的升降不会受到滑动杆的影响,同时又能保证铰杆端部与配重块的铰接,实现了端盖上堆积的核桃能够控制平衡杆升降、同时操作人员也可以通过铰杆控制平衡杆升降的效果。

18、可选的,所述控制组件包括转动设置在所述包装台顶壁上的丝杠、与丝杠螺旋配合的升降块,所述丝杠长度沿着竖向设置,所述升降块铰接在所述铰杆远离于所述配重块端部;

19、所述包装台上设置有用于限制所述升降块转动的限制组件。

20、通过采用上述技术方案,限制组件限制升降块转动,此时,操作人员转动丝杠,丝杠会驱动升降块竖向滑移,从而,升降块相应带动铰杆转动,实现对配重块高度的控制,最终控制盖板开合度。

21、可选的,所述限制组件包括固定架设在所述包装台上的安装板、从所述安装板两端及所述升降块中穿出的限位杆,所述丝杠转动安装在所述安装板上,所述升降块贴合于所述安装板侧壁滑移。

22、通过采用上述技术方案,安装板为丝杠提供安装基础,限位杆从升降块之间竖向穿出,从而限制升降块沿竖向轴线的转动,保证丝杠转动可驱动升降块升降滑移。

23、可选的,所述给料盘设置为倾斜,其高度较低的端部位于所述料斗的出料口下部,所述给料盘内设置有用于将堆积的核桃刮平的抹平件。

24、通过采用上述技术方案,给料盘倾斜放置,从料斗的出料口处掉落的核桃下落到给料盘上时,核桃在重力作用下会下落并释放至给料盘倾斜的底端,从而核桃需要克服重力滚动,难以发生分筛混乱的现象;进一步设置抹平件,对核桃进行遮挡和抹平,使得核桃不会堆积。

25、可选的,设置所述给料盘上开设的每组承放孔数量为a,核桃均重为b,所述平衡杆被配置为:自然状态下,固接有盖板且未连接配重块的所述平衡杆保持水平,安装所述配重块后,其对所述平衡杆端部所产生的重量不大于a×b。

26、通过采用上述技术方案,给料盘上一次包装的核桃是a个,当a个核桃堆积到盖板上时,由于重力不平衡会驱动盖板打开,从而使得盖板一端能够保持及时供给,减少因配重块重力过大造成核桃一次溢出过多的现象。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.核桃从料斗内落入给料盘的过程中,分摊组件先将核桃少量刮落并使核桃出现间歇下落的效果,在开合组件的作用下,会控制盖板开合度,从而核桃下落速率可控,从而改善了核桃一次过多落向给料盘过多、影响给料盘的筛选工作的问题;

29、2.核桃落到盖板上并堆积至一定量,核桃总重力大于连接有配重块端部的重力时,核桃会将盖板下压并驱动平衡杆转动,盖板与出料口之间的开合程度加大,从而核桃可以落出,随着核桃落入给料盘内的数量变多,盖板上方的核桃重量减轻,从而平衡杆转动,使得盖板上移,因此落入给料盘上的核桃数量得到连续控制;

30、3.配重块上开设的腰型孔二提供给滑动杆滑移的空间,从而,配重块的升降不会受到滑动杆的影响,同时又能保证铰杆端部与配重块的铰接,实现了端盖上堆积的核桃能够控制平衡杆升降、同时操作人员也可以通过铰杆控制平衡杆升降的效果。

- 还没有人留言评论。精彩留言会获得点赞!