一种输送路径密封隔离系统的制作方法

本技术涉及容器输送,尤其涉及输送路径经过的相邻作业空间之间的隔离技术。

背景技术:

1、吹灌旋一体技术具备两个腔室,其中一个腔室中设置旋转吹瓶部件、另一个腔室中设置灌装部件。两个腔室之间只通过一个设置在机架上的密封隔离部件连通或者隔绝,密封隔离部件设有一个通孔,两个腔室之间直接通过通孔即可连通;密封门包括了一个活动门板,活动门板由直线驱动单元水平横向推拉,直线驱动单元采用直线气缸或者电缸,活动门板横向直线运动后能够在水平方向上覆盖通孔;密封结构在通孔周围分布了充气式密封圈,待活动门板对准通孔后活动门板与通孔之间的间距保持不变,向充气式密封圈通入压缩气体,充气式密封圈膨胀而使得活动门板与密封圈之间建立密封连接关系,进而密封隔离部件两侧区域即空腔之间无法通过通孔建立连通关系、两者在通孔处被隔绝。

2、现有技术中该密封操作实施的前提是将位于设置了旋转吹瓶部件的腔室中的承接部件水平平移挪动到远离通孔的位置,避免承接部件与密封隔离部件在隔绝两个腔室期间产生干涉。承接部件上设有承接转盘,依靠转盘上的瓶夹或者受到护板配合而在边缘部位的卡口处获得夹持瓶子的结构来输送瓶子。承接部件做水平平移的方式包括水平直线位移或者水平弧线位置,前者至少需要承接转盘做水平直线运动、后者需要承接转盘围绕一个摆动支点做摆动运动,进而需要为承接部件水平平移运动提供水平方向上的尺寸较大的空间区域。水平方向上的空间条件实则为整机的占地面积,整机的占地面积的上限是有限的、整机的场地布置条件是有限的,承接部件参与工作所需的空间在水平方向上的尺寸大了,势必降低其它部件的空间布置条件,给其它部件的设计带来困难。

技术实现思路

1、本实用新型要解决的技术问题是如何减少承接部件参与工作所需的空间在水平方向上的尺寸,由此得到一种水平方向尺寸小的输送路径密封隔离系统。

2、为解决上述技术问题,本实用新型采用以下设计构思即实用新型构思,首先避免承接部件的水平平移运动,以摒弃在水平方向索取承接部件参与工作即平移运动所需的空间;然后,为避免承接部件与密封隔离部件在隔绝两个腔室期间产生干涉,至少利用相邻承接转盘在输送路径交替区域上下分布的结构特征,引导两个承接转盘扩大在竖直方向上的间距、腾出空间以便密封隔离部件进入密封作业状态。由于工厂内部空间在竖直方向上的充裕度较工厂内部空间在水平方向上的充裕度要大,竖直方向上有足够的空间满足扩大两个承接转盘间距所需的空间要求。

3、在此实用新型构思基础上,本实用新型提供了两种技术方案,一种为基于非充气式密封圈的技术方案,承接转盘间距扩大后,通过限位方式不仅控制活动门板与密封圈之间的相对位置、还控制活动门板与密封圈之间的挤压程度,促使活动门板与密封圈构建最终的密封连接关系。另一种为基于充气式密封圈的技术方案,承接转盘间距扩大后,通过气体膨胀充气式密封圈构建最终的密封连接关系。

4、本实用新型第一种技术方案。

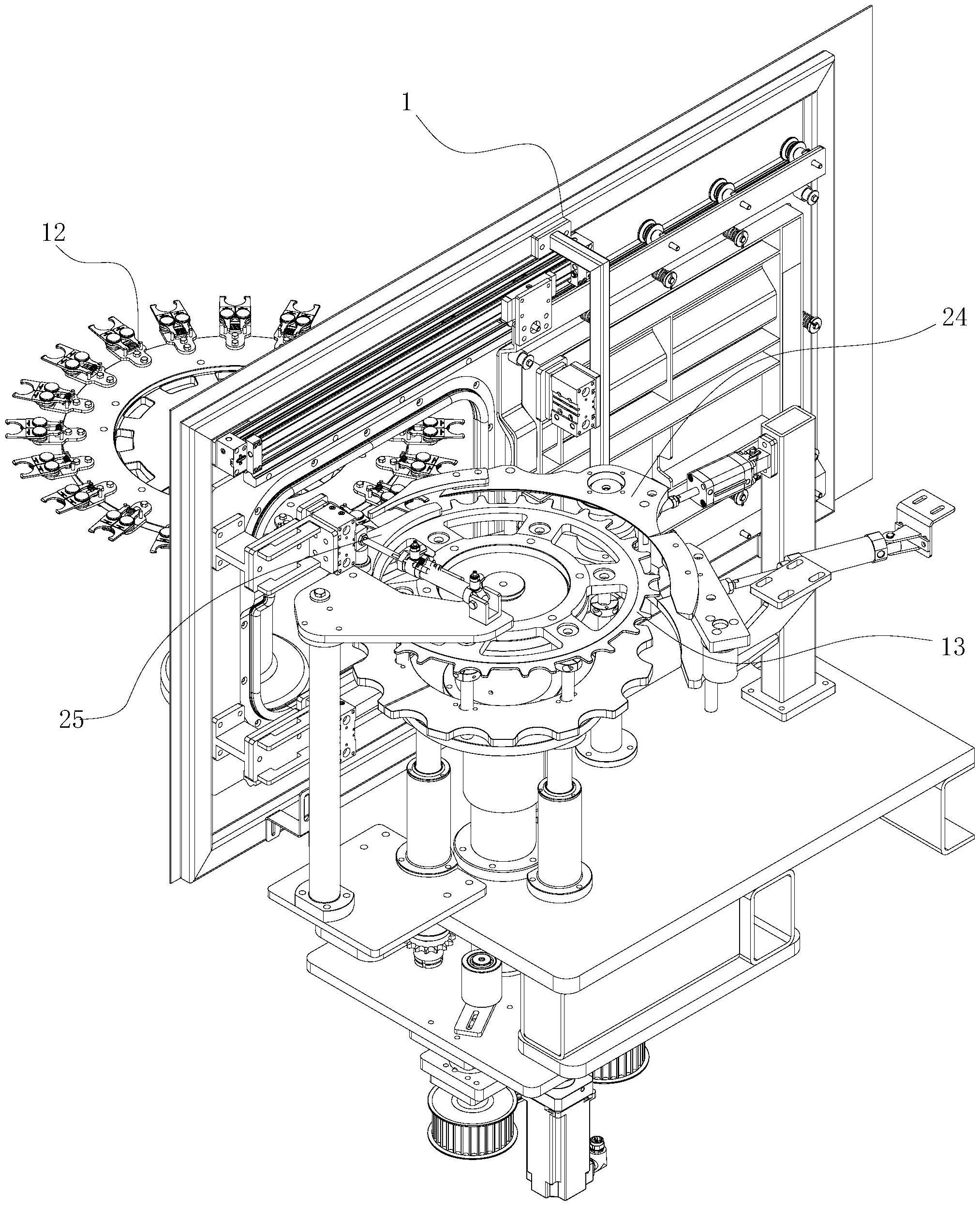

5、该输送路径密封隔离系统包括承接部件、引导部件、密封隔离部件,所述输送路径密封隔离系统在密封隔离部件两侧分别设有一个腔室,所述腔室之间通过密封隔离部件通断,所述腔室内都分布有承接部件,所述承接部件上设有输送路径,所述承接部件包括承接转盘,所述输送路径位于承接转盘的边缘,所述承接转盘的输送路径之间衔接连通并形成输送路径密封隔离系统的整体输送路径,所述整体输送路径穿过密封隔离部件,所述引导部件位于输送路径衔接处,所述密封隔离部件包括固定门、活动门、驱动件,所述固定门包括固定门板和密封圈,所述固定门板上设有通孔,所述密封圈安装在固定门板上且围绕通孔分布,所述驱动件带动活动门在平行于固定门板的方向上直线运动,位于固定门板两侧且相邻的承接转盘中、其中一个承接转盘的部分边缘部位穿过通孔而凸出在固定门板的一侧、另一个承接转盘整体位于固定门板的一侧,其中一个承接转盘凸出在固定门板的一侧的部分边缘部位与另一个承接转盘的部分边缘部位在竖直方向上重合,所述输送路径密封隔离系统还包括升降部件,所述升降部件与另一个的承接转盘活动连接、所述升降部件驱动承接转盘在竖直方向直线运动进而调节位于固定门板两侧且相邻的承接转盘在竖直方向上间距,所述活动门包括活动门板、门架、合拢件,所述活动门板活动安装在门架上,所述驱动件与门架连接,所述驱动件驱动门架而带动活动门板在平行于固定门板的方向上直线运动,所述合拢件驱动活动门板在垂直固定门板的方向上直线运动,所述活动门板相对门架直线运动的方向垂直于固定门板,所述活动门板设有容纳其中一个承接转盘凸出在固定门板的一侧的部分边缘部位的第一避让槽,所述活动门板设有容纳另一个承接转盘的部分边缘部位的第二避让槽,所述第一避让槽的朝向与第二避让槽的朝向相反,所述其中一个承接转盘凸出在固定门板的一侧的部分边缘部位位于第一避让槽的延伸方向上,所述另一个承接转盘的部分边缘部位在位于固定门板两侧且相邻的承接转盘在竖直方向上的间距最大时位于第二避让槽的延伸方向上,所述固定门板上设有用于嵌入第一避让槽的凸起,所述凸起表面分布有密封圈,所述固定门板通过密封圈与活动门板密封连接。

6、根据承接转盘的边缘部位可以全部设有瓶夹、也全部可以设有卡口,两种类型的承接转盘可以组合使用。

7、第一种承接转盘组合方案。

8、部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的边缘部位设有瓶夹,整体位于固定门板的一侧的承接转盘的边缘部位设有卡口,所述引导部件包括外护板ⅰ和内护板ⅰ,所述外护板ⅰ位于整体位于固定门板的一侧的承接转盘的外侧且外护板ⅰ的一端伸入到相邻的承接转盘的内侧,所述内护板ⅰ位于整体位于固定门板的一侧的承接转盘的内侧,所述整体输送路径分布在承接转盘和护板之间以及瓶夹的运动范围内。

9、所述外护板ⅰ和内护板ⅰ都安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

10、第二种承接转盘组合方案。

11、位于固定门板两侧且相邻的承接转盘的边缘部位都设有卡口,所述引导部件包括护板,所述护板位于承接转盘的外侧且护板的一端伸入到相邻的承接转盘的内侧,所述整体输送路径位于承接转盘和护板之间。

12、对应于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的护板包括限位板ⅰ和引导板ⅰ,所述限位板ⅰ位于承接转盘的外侧,所述引导板ⅰ的一端位于整体位于固定门板的一侧的承接转盘的内侧、所述引导板ⅰ的另一端穿过固定门板的通孔并且与限位板ⅰ连续分布,对应于整体位于固定门板的一侧的承接转盘的护板安装在摆动机构上,所述引导板ⅰ也安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

13、第三种承接转盘组合方案。

14、位于固定门板两侧且相邻的承接转盘的边缘部位都设有瓶夹,所述引导部件包括护板,所述护板位于承接转盘的内侧,所述整体输送路径位于瓶夹的运动范围内。

15、所述护板安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

16、第四种承接转盘组合方案。

17、部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的边缘部位设有卡口,整体位于固定门板的一侧的承接转盘的边缘部位设有瓶夹,所述引导部件包括外护板ⅱ和内护板ⅱ,所述外护板ⅱ位于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的外侧且外护板ⅱ的一端伸入到相邻的承接转盘的内侧,所述内护板ⅱ位于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的内侧,所述整体输送路径分布在承接转盘和护板之间以及瓶夹的运动范围内。

18、所述外护板ⅱ包括限位板ⅱ和引导板ⅱ,所述限位板ⅱ位于承接转盘的外侧,所述引导板ⅱ的一端位于整体位于固定门板的一侧的承接转盘的内侧、所述引导板ⅱ的另一端穿过固定门板的通孔并且与限位板ⅱ连续分布,所述引导板ⅱ和内护板ⅱ都安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

19、升降部件包括两种技术方案,一种是仅升降承接转盘的局部升降技术方案,另一种是升降承接转盘和传动组件的整体升降技术方案。

20、第一种为局部升降方式的升降部件。

21、所述升降部件包括传动组件、伸缩组件,所述传动组件设有位置固定的传动轴,所述伸缩组件包括载物板、安装轴套、支撑座、电动推杆,所述载物板安装在电动推杆上,所述电动推杆带动载物板在竖直方向运动,所述安装轴套固定安装在载物板上,所述承接转盘固定安装在支撑座的顶部,所述支撑座的底部呈圆柱状且支撑座的底部通过轴承安装在安装轴套内,所述传动轴与支撑座之间通过平键连接且支撑座与传动轴之间滑动连接。

22、第二种为整体升降方式的升降部件。

23、所述升降部件包括传动组件、伸缩组件,所述传动组件安装在伸缩组件上,所述传动组件设有传动轴和轴套,所述伸缩组件包括载物板、安装轴套、支撑座、电动推杆,所述载物板安装在电动推杆上,所述电动推杆带动载物板在竖直方向运动,所述安装轴套固定安装在载物板上,所述承接转盘固定安装在支撑座的顶部,所述支撑座的底部呈圆柱状且支撑座的底部通过轴承安装在安装轴套内,所述传动轴与支撑座之间固定连接,所述轴套与载物板固定连接,所述传动轴位于轴套内且传动轴与轴套之间通过轴承活动连接。

24、合拢件的作用在于促成活动门板紧紧压在密封圈上,在本实用新型中有三种合拢件。

25、第一种,所述合拢件为气缸,所述气缸与固定门板固定连接,所述活动门板位于气缸与固定门板之间。

26、为了能让活动门板有固定的初始状态,以保证初始状态下活动门板脱离密封圈,所述活动门板与门架之间设有用于活动门板做远离固定门板运动的复位弹簧ⅰ。

27、第二种,所述合拢件包括导向板、导向柱,所述导向板与固定门板固定连接,所述导向板上设有引导槽,所述引导槽在平行固定门板的方向上延伸且引导槽的一端到固定门板的距离小于引导槽的另一端到固定门板的距离,所述导向柱与活动门板固定连接,所述导向柱嵌入到引导槽内。

28、为了能让活动门板有固定的初始状态,以保证活动门板与固定门板间距缩短后活动门板与密封圈之间连接程度更高,所述活动门板与门架之间设有用于活动门板做趋向固定门板运动的复位弹簧ⅱ。

29、第三种,所述合拢件包括电磁锁和牵引板,所述牵引板与活动门板固定连接,所述电磁锁与固定门板固定连接。

30、本实用新型第二种技术方案。

31、该输送路径密封隔离系统包括承接部件、引导部件、密封隔离部件,所述输送路径密封隔离系统在密封隔离部件两侧分别设有一个腔室,所述腔室之间通过密封隔离部件通断,所述腔室内都分布有承接部件,所述承接部件上设有输送路径,所述承接部件包括承接转盘,所述输送路径位于承接转盘的边缘,所述承接转盘的输送路径之间衔接连通并形成输送路径密封隔离系统的整体输送路径,所述整体输送路径穿过密封隔离部件,所述引导部件位于输送路径衔接处,所述密封隔离部件包括固定门、活动门、驱动件,所述固定门包括固定门板和充气式密封圈,所述固定门板上设有通孔,所述充气式密封圈安装在固定门板上且围绕通孔分布,所述驱动件带动活动门在平行于固定门板的方向上直线运动,位于固定门板两侧且相邻的承接转盘中、其中一个承接转盘的部分边缘部位穿过通孔而凸出在固定门板的一侧、另一个承接转盘整体位于固定门板的一侧,其中一个承接转盘凸出在固定门板的一侧的部分边缘部位与另一个承接转盘的部分边缘部位在竖直方向上重合,所述输送路径密封隔离系统还包括升降部件,所述升降部件与另一个的承接转盘活动连接、所述升降部件驱动承接转盘在竖直方向直线运动进而调节位于固定门板两侧且相邻的承接转盘在竖直方向上间距,所述活动门包括活动门板,所述驱动件带动活动门板在平行于固定门板的方向上直线运动,所述活动门板设有容纳其中一个承接转盘凸出在固定门板的一侧的部分边缘部位的第一避让槽,所述活动门板设有容纳另一个承接转盘的部分边缘部位的第二避让槽,所述第一避让槽的朝向与第二避让槽的朝向相反,所述其中一个承接转盘凸出在固定门板的一侧的部分边缘部位位于第一避让槽的延伸方向上,所述另一个承接转盘的部分边缘部位在位于固定门板两侧且相邻的承接转盘在竖直方向上的间距最大时位于第二避让槽的延伸方向上,所述固定门板上设有用于嵌入第一避让槽的凸起,所述凸起表面分布有充气式密封圈,所述固定门板通过充气式密封圈与活动门板密封连接。

32、根据承接转盘的边缘部位可以全部设有瓶夹、也全部可以设有卡口,两种类型的承接转盘可以组合使用。

33、第一种承接转盘组合方案。

34、部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的边缘部位设有瓶夹,整体位于固定门板的一侧的承接转盘的边缘部位设有卡口,所述引导部件包括外护板ⅰ和内护板ⅰ,所述外护板ⅰ位于整体位于固定门板的一侧的承接转盘的外侧且外护板ⅰ的一端伸入到相邻的承接转盘的内侧,所述内护板ⅰ位于整体位于固定门板的一侧的承接转盘的内侧,所述整体输送路径分布在承接转盘和护板之间以及瓶夹的运动范围内。

35、所述外护板ⅰ和内护板ⅰ都安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

36、第二种承接转盘组合方案。

37、位于固定门板两侧且相邻的承接转盘的边缘部位都设有卡口,所述引导部件包括护板,所述护板位于承接转盘的外侧且护板的一端伸入到相邻的承接转盘的内侧,所述整体输送路径位于承接转盘和护板之间。

38、对应于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的护板包括限位板ⅰ和引导板ⅰ,所述限位板ⅰ位于承接转盘的外侧,所述引导板ⅰ的一端位于整体位于固定门板的一侧的承接转盘的内侧、所述引导板ⅰ的另一端穿过固定门板的通孔并且与限位板ⅰ连续分布,对应于整体位于固定门板的一侧的承接转盘的护板安装在摆动机构上,所述引导板ⅰ也安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

39、第三种承接转盘组合方案。

40、位于固定门板两侧且相邻的承接转盘的边缘部位都设有瓶夹,所述引导部件包括护板,所述护板位于承接转盘的内侧,所述整体输送路径位于瓶夹的运动范围内。

41、所述护板安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

42、第四种承接转盘组合方案。

43、部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的边缘部位设有卡口,整体位于固定门板的一侧的承接转盘的边缘部位设有瓶夹,所述引导部件包括外护板ⅱ和内护板ⅱ,所述外护板ⅱ位于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的外侧且外护板ⅱ的一端伸入到相邻的承接转盘的内侧,所述内护板ⅱ位于部分边缘部位穿过通孔而凸出在固定门板的一侧的承接转盘的内侧,所述整体输送路径分布在承接转盘和护板之间以及瓶夹的运动范围内。

44、所述外护板ⅱ包括限位板ⅱ和引导板ⅱ,所述限位板ⅱ位于承接转盘的外侧,所述引导板ⅱ的一端位于整体位于固定门板的一侧的承接转盘的内侧、所述引导板ⅱ的另一端穿过固定门板的通孔并且与限位板ⅱ连续分布,所述引导板ⅱ和内护板ⅱ都安装在摆动机构上。当需要隔绝腔室时引导部件可通过自动化方式脱离可以与活动门板干涉的位置。

45、升降部件包括两种技术方案,一种是仅升降承接转盘的局部升降技术方案,另一种是升降承接转盘和传动组件的整体升降技术方案。

46、第一种为局部升降方式的升降部件。

47、所述升降部件包括传动组件、伸缩组件,所述传动组件设有位置固定的传动轴,所述伸缩组件包括载物板、安装轴套、支撑座、电动推杆,所述载物板安装在电动推杆上,所述电动推杆带动载物板在竖直方向运动,所述安装轴套固定安装在载物板上,所述承接转盘固定安装在支撑座的顶部,所述支撑座的底部呈圆柱状且支撑座的底部通过轴承安装在安装轴套内,所述传动轴与支撑座之间通过平键连接且支撑座与传动轴之间滑动连接。

48、第二种为整体升降方式的升降部件。

49、所述升降部件包括传动组件、伸缩组件,所述传动组件安装在伸缩组件上,所述传动组件设有传动轴和轴套,所述伸缩组件包括载物板、安装轴套、支撑座、电动推杆,所述载物板安装在电动推杆上,所述电动推杆带动载物板在竖直方向运动,所述安装轴套固定安装在载物板上,所述承接转盘固定安装在支撑座的顶部,所述支撑座的底部呈圆柱状且支撑座的底部通过轴承安装在安装轴套内,所述传动轴与支撑座之间固定连接,所述轴套与载物板固定连接,所述传动轴位于轴套内且传动轴与轴套之间通过轴承活动连接。

50、本实用新型采用上述技术方案:输送路径密封隔离系统完全摒弃了在水平方向获得建立隔绝腔室所需的空间预留条件,在水平方向上仅占用满足其自身安装所需的空间,如此可有效减少承接部件参与工作所需的空间在水平方向上的尺寸,使该系统可以较小的占地面积投入使用,避免占用其它部件的空间布置条件,给其它部件的设计带来方便。

- 还没有人留言评论。精彩留言会获得点赞!