一种全封闭式导料槽的制作方法

本技术属于皮带输送机领域,具体来说,是一种全封闭式导料槽。

背景技术:

1、皮带输送机是用来输送松散物料或成件物品的输送系统,广泛应用于矿山、冶金、煤炭等行业。目前,现有技术中的皮带输送机主要包括机架、输送皮带、皮带辊筒、张紧装置、传动装置;其中,皮带辊筒又包括底部托辊和侧部托辊(或采用槽型托辊)。

2、现有技术中的皮带输送机存在如下缺陷:

3、1、为敞开式结构,其中的运动部件暴露在外,极易对操作人员造成伤害,同时也存在一定的扬尘的问题。

4、2、输送带在运行过程中存在跑偏的问题。

5、3、输送过程中存在的跑料遗漏问题。

技术实现思路

1、本实用新型目的是旨在提供一种克服现有技术中不足的全封闭式导料槽。

2、为实现上述技术目的,本实用新型采用的技术方案如下:

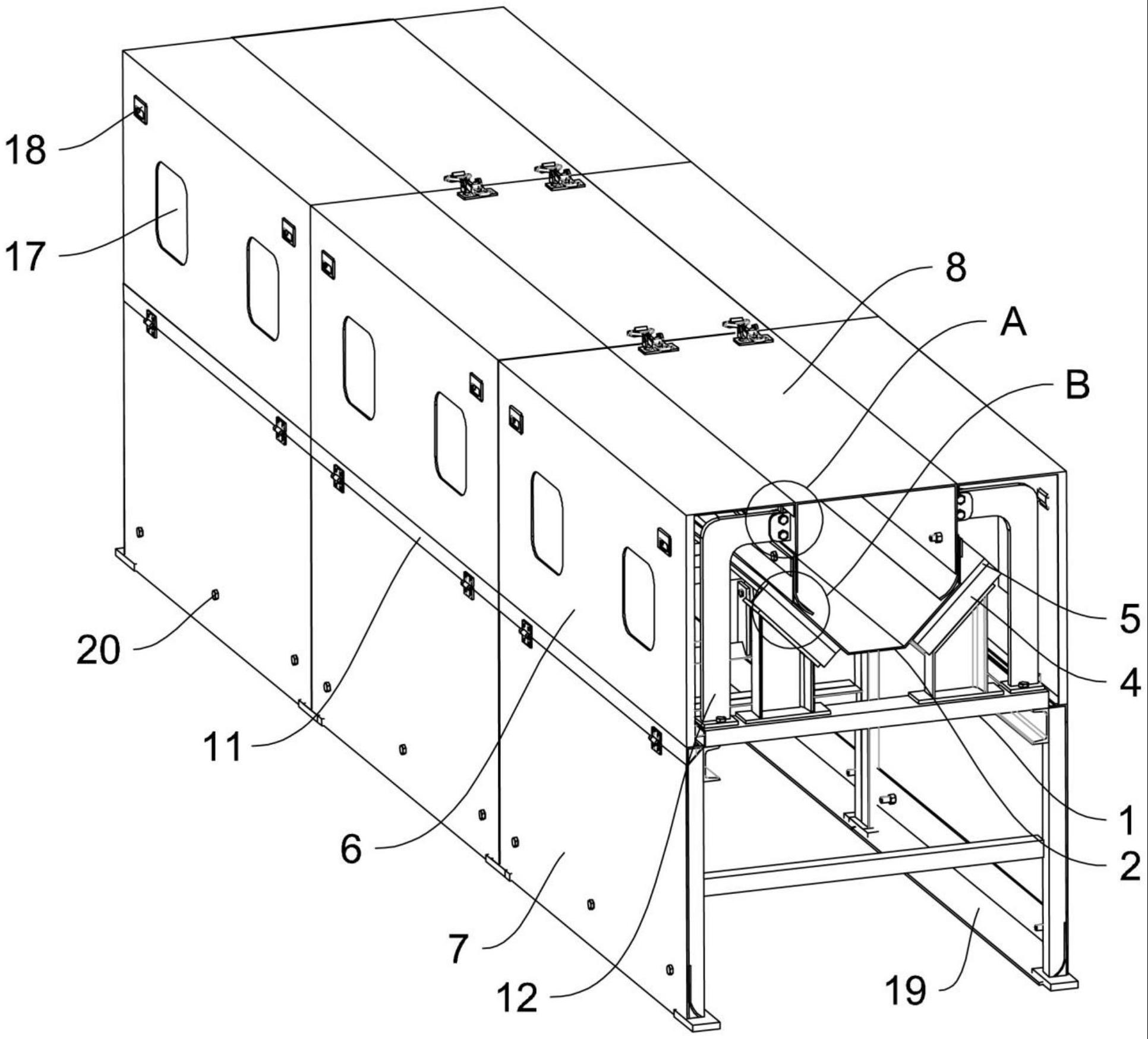

3、一种全封闭式导料槽,包括机架和导料槽本体,所述导料槽本体包括滑道和铺设于滑道上的输送带,所述滑道包括左侧板和右侧板,所述左侧板和右侧板构成一个v字形槽状结构,所述左侧板和右侧板的向内一面安装有高硅板;

4、所述机架两侧还安装有护板,所述护板包括若干独立单元,每个所述独立单元均包括上护板和下护板,所述上护板勾挂在所述机架上,所述下护板顶边与机架通过铰链连接,且能够以连接点为支点上下翻动;

5、所述导料槽本体上方设置有顶部槽体,所述顶部槽体安装在机架上,且倒扣在所述导料槽本体上方,所述顶部槽体两侧壁均安装有向下延申的内防溢裙板,所述内防溢裙板的底边向内卷曲,且挤压贴合在输送带上。

6、采用上述技术方案,由左侧板和右侧板构成滑道作为输送带铺设的承载面,通过在左侧板和右侧板内侧铺设高硅板,由于高硅板本身具有硬度大以及具有较高的表面光滑的,其与输送带之间的摩擦阻力非常小,在输送带处于承载状态时,输送带的中心将被承载物的重力向下压,而输送带的两侧将由左侧板和右侧板分散承载,构成一个中部下坠而两侧受压的状态,且由于受力面为光滑的板状结构,其载荷的分布方式将为均匀分布的状态,相较于采用托辊受力方式的交变载荷状态,在受力的方向上消除了输送带的跑偏因素,使承载物在输送过程中更加平稳,同时取消了强制纠偏,避免了强制纠偏使对输送带造成的撕裂性损伤,提高了输送机的运行平稳性、连续性以及提高了输送带的使用寿命。并通过在机架上两侧设置护板,使机架构成一个较为封闭的空间将输送带进行遮蔽,能够有效提高安全防护性能,同时能够减轻输送过程中造成的扬尘问题,其中,护板由若干独立单元构成,通过模块化装配的结构,使得护板上能够分段独立安装、拆卸,在满足了降低扬尘的前提下,同时降低了安装难度以及后期的维护难度,且,上护板通过勾挂的方式与机架连接,能够方便的进行安装的拆除,下护板通过铰链与机架连接,也能够方便的进行翻转挪动,便于后期检修以及对机架铺设位置的卫生进行打扫。还通过在导料槽本体上设置顶部槽体,顶部槽体通过内防溢裙板与导料槽本体之间挤压配合连接,导料槽本体、顶部槽体和内防溢裙板共同组成一个筒状结构,可以在顶部槽体上连接风机,通过风机将筒状结构内的空气向外抽出,使筒状结构内呈负压状态,当内防溢裙板与导料槽本体之间存在缝隙时,外界空气即可由该缝隙进入,能够有效放置运行过程中粉尘外漏,提高运行过程中的密封性。

7、进一步限定,所述顶部槽体两侧壁外侧还安装有外防溢裙板,所述外防溢裙板位于内防溢裙板向外一侧,且底边向下延申贴合在输送带上。

8、外防溢裙板与内防溢裙板之间将构成一个独立腔室,该腔室能够将泄露出内防溢裙板的微小粉尘或颗粒进行收集,且外防溢裙板和内防溢裙板的底边均与输送带贴合,被收集的微小粉尘或颗粒将随同输送带一同运动,直至被卸载到下一工艺设备中。

9、进一步限定,所述机架两侧均设置有沿机架延申方向延申的隔离带,所述隔离带将机架侧边分成上下两部分,所述上护板设于隔离带上方,所述下护板设于隔离带下方,所述下护板顶边铰接于隔离带上。

10、隔离带设置于机架上,作为上护板和下护板安装位置的分割线,且隔离带作为下护板的安装基础,以及上护板的放置结构,使整体结构得到有效规范。

11、进一步限定,所述机架上还设置有倒l结构的固定板,所述固定板上端点的顶部设置有第一限位销,所述隔离带顶面设置有第二限位销,所述上护板为倒l结构的钣金折弯件,所述上护板的上侧边设置有翻边,且通过所述翻边与第一限位销配合挂扣。

12、固定板在每个独立单元内设置有四个,且两两一组分设于两侧,作为独立单元两侧的上护板内部支撑,使上护板的安装结构稳定性得到加强,同时通过第一限位销与翻边配合,以及在第二限位销的共同作用下,使上护板能够通过勾挂的方式既能够得到固定,提高整体结构强度。

13、进一步限定,所述左侧板和右侧板底边为分开状态。

14、左侧板和右侧板之间将构成一个能够容纳输送带在承载状态下下坠的通道,输送带在承载状态中部将向下凸出一部分,使得输送带两侧与高硅板之间的接触更加紧密,提高了承载受力,使输送带运行更加平稳。

15、进一步限定,所述滑道下方设置有托辊,所述托辊的顶面高度小于高硅板底边的高度,所述左侧板和右侧板之间的夹角为80-100°。

16、托辊可以通过安装架固定在机架上,托辊的顶面高度小于高硅板的底边高度,使得托辊上方能够形成一个能够容纳输送带向下凹陷变形的空间,同时能够对型变量起到限制,对输送带起到一定的托举作用,避免输送带向下脱出。左侧板和右侧板之间的夹角的最优角度为90°,当夹角为90°时处于承载状态下输送带两侧对高硅板施加的力的方向为垂直于输送带于高硅板的接触面,且在整个输送沿程上处于均布状态,且能够在两侧挤压下使承载物流向输送带中心,从而增大了输送带向中心的坠力,使输送带运行更加平稳。

17、进一步限定,所述上护板上设置有观察窗。

18、其可以通过设置透明板材进行封闭作为防护,观察窗可以作为巡检是用于观察内部运行状态的窗口,便于巡检。

19、进一步限定,所述上护板上设置有把手,所述把手为向内侧凹陷的槽状结构。

20、把手可以作为上护板安装和拆卸时操作人员的抓握结构,以便于操作人员对其进行操作,且把手为向内凹陷的槽状结构,即为内置式把手,能够方便操作人员操作的同时使把手不会对人员过往造成阻碍。

21、进一步限定,所述下护板的内侧底部安装有密封板。

22、密封板可以为pu软皮等软质材料制成,通过螺栓穿透安装于下护板的底部内侧,能够提高下护板下方与安装地面的密封性。

23、进一步限定,所述下护板的外表面上安装有磁铁。

24、磁铁可以作为吸附结构,当下护板上翻之后,其重力承受点将为连接铰链,通过磁铁将下护板与上护板吸附,能够在检修和打扫卫生时,便于将下护板上翻固定,便于操作。

25、本实用新型相比现有技术,通过设置护板将导料槽本体进行遮蔽,隔绝了操作人员与运行部件,提高安全性以及降低了扬尘,通过v字形结构的滑道上设置高硅板,能够起到纠偏效果,再通过设置内防溢裙板与输送带配合,提高密封效果。

- 还没有人留言评论。精彩留言会获得点赞!