用于圆筒件自动焊接生产线的剪叉式升降机构及固定装置的制作方法

本技术属于自动化焊接设备,具体涉及一种用于圆筒件自动焊接生产线的剪叉式升降机构以及含有该升降装置的固定装置。

背景技术:

1、圆筒类零件是各行各业中基本上都会碰到的典型零件构型之一。而焊接处理又是圆筒类零件加工的最常见的方式之一。圆筒类零件的焊接一般主要分为纵缝的焊接和环缝的焊接。鉴于圆筒类零件自身的结构特征,在焊接过程中往往需要对零件进行吊装。尤其是进行重型设备较大尺寸的圆筒零件的焊接。由于工件自身重量较大,在人工吊装过程中往往会耗费很多时间来找准工件的平衡点,过程耗时较长,实效很低。同时,在人工吊装过程中也存在着较大的安全风险。

2、采用自动化吊装是解决上述重量较大的圆筒类零件焊接吊装过程中所存在问题的有效途径之一。在吊装前后,往往需要对待焊接零件的垂直位置进行调整,在此过程中,能够精准调整垂直位置的设备至关重要。在现有技术中,能够实现垂直升降的装置有很多,其中通过平行设置两对呈x形铰接折叠的类似剪刀叉式的升降机构较为常见。例如,现有专利cn218465451u、cn218596027u等。

3、虽然上述现有技术所公开的方案能够较好的实现垂直升降的调整,但在升降机构的顶部往往需要专门设置水平的升降平台。在承载特定类型的零部件时,例如,圆筒形零件,往往需要在安装专门的承托等工装或治具。虽然,该平台适用性相对广泛,但针对专用圆筒类零件焊接吊装转移的升降机构,升降部位的结构明显过于复杂。而直接拆除升降平台,将圆筒放置在x形剪叉的中部,在升降过程中,剪叉的旋转很可能会对圆筒工件的外表造成剪切,甚至损毁圆筒工件。

4、另外,为提高圆筒件焊接的工作效率,降低工作的安全风险,最好的方式是采用自动化的焊接生产线。但目前此类生产线的自动化和集成度仍偏低,尤其实在圆筒件转运后升降和固定的环节。

技术实现思路

1、(一)要解决的技术问题

2、本实用新型旨在解决现有技术或相关技术中存在的如下技术问题之一:

3、现有用于重量较大的圆筒件焊接吊装前后所用的升降机构存在的升降部结构复杂,专用性不强,以及圆筒件自动化焊接过程中在升降、固定环节所存在的自动化程度和集成度偏低的问题。

4、(二)技术方案

5、为解决上述技术问题,本实用新型提供一种用于圆筒件自动焊接生产线的剪叉式升降机构,所采取的具体技术方案如下:

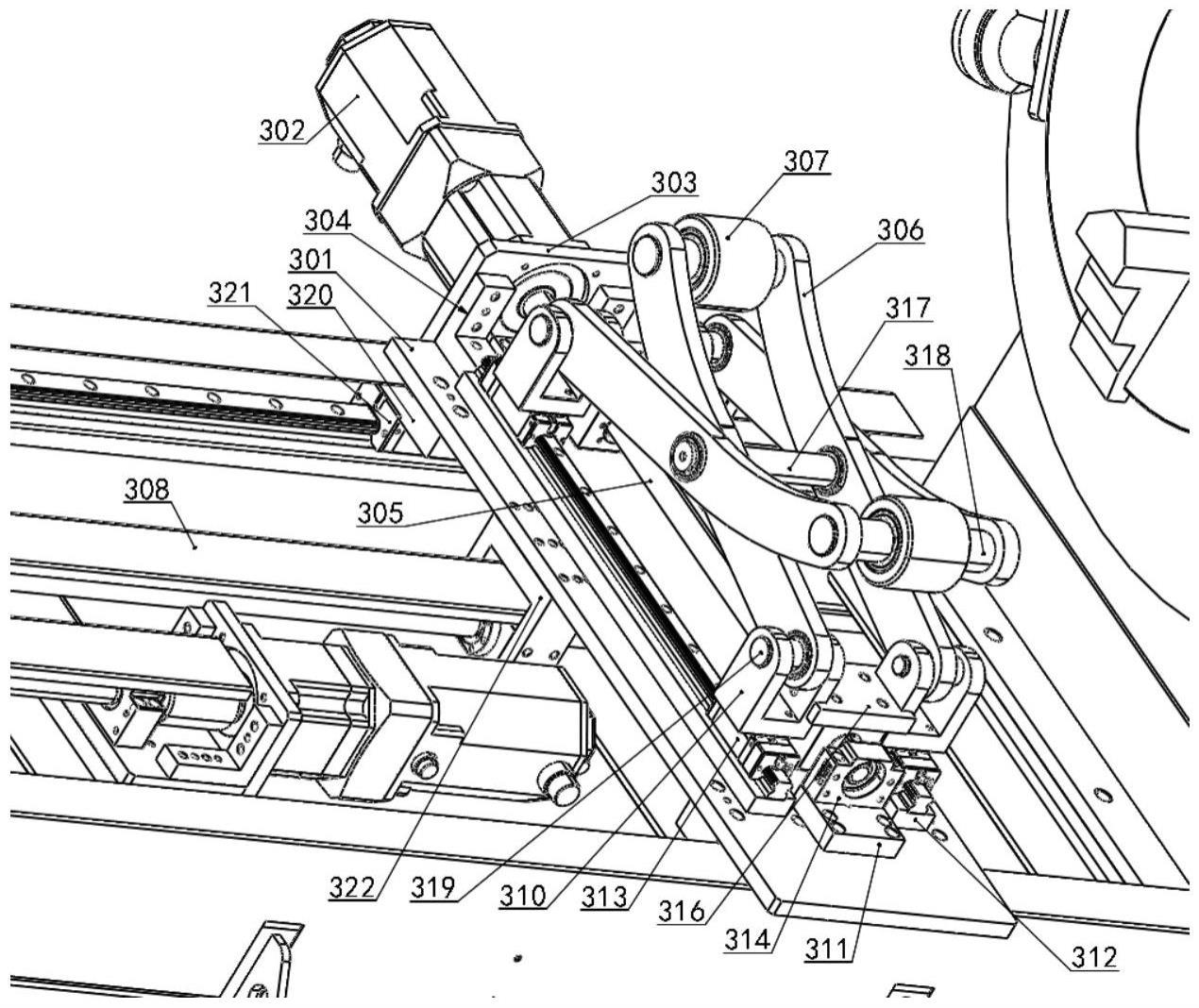

6、一种用于圆筒件自动焊接生产线的剪叉式升降机构,包括座板ii301、升降驱动机构302、丝杠ii305、滑轨i312、滑块ii313、以及平行设置的两组x形叉臂306;两滑轨i312平行设置并固定在座板ii301上,且位于丝杠ii305两侧;两滑块ii313底部分别活动连接在两滑轨i312上;所述升降驱动机构302与丝杠ii305连接,丝杠ii305带动与两组叉臂306底端连接的滑块ii313沿滑轨i312运动改变叉臂306两端的距离从而改变叉臂306顶端的高度,所述叉臂306的中部轴孔ii3064以上区段为弧形段,同组通过中部轴孔ii3064铰接的两叉臂306的弧形段形成下凹的弧形剪切面;两组相对叉臂306上端轴孔iii3065的串接轴上套设有滚套307,两侧滚套307为支撑圆筒件的主要支撑点,在叉臂306转动合拢时滚套307转动顶起圆筒件。

7、优选地,所述还包括剪叉式升降机构轴叉310和横向连接板316;每个叉臂306底部的轴孔i3063通过轴与轴叉310连接,轴叉310底部与滑块ii313固定连接;两相对叉臂306底部的轴叉310的相对侧面通过横向连接板316连接为一体;丝杠ii305的螺母323与横向连接板316的底部连接。

8、优选地,剪叉式升降机构还包括安装在座板ii301底部两端的升降机构滑块连接板320和滑块iii321;所述滑块iii321固定安装于升降机构滑块连接板320底部,从而与位于其底部的支撑机构的滑轨配合实现剪叉式升降机构3主体的位移。

9、更优选地,剪叉式升降机构还包括安装在座板ii301底部中间的螺母连接板ii322、以及与通过丝杠与螺母连接板ii322连接的位移驱动机构ii309;所述位移驱动机构ii309通过丝杠带动剪叉式升降机构3主体实现位移。

10、本实用新型的另一目的在于提供一种含有上述剪叉式升降机构的固定装置,该固定装置除剪叉式升降机构以外还包括涨紧机构1、顶紧机构2和机座4;所述机座4平行设有两支撑轨41,在两支撑轨41之间垂直连接有多个连接枕,在两支撑轨41底部沿其长度方向设有多个固定脚44,在两支撑轨41上部或内侧沿其长度方向固定连接有两滑轨ii45,剪叉式升降机构3的座板ii301底部两侧的滑块iii321与滑轨ii45配合活动连接;所述涨紧机构1和顶紧机构2相对安装在机座4的两侧。

11、优选地,所述涨紧机构1包括方座i15、齿圈14、固定盘13、涨紧驱动机构12以及涨紧执行机构;所述方座i15底部与机座4固定连接,上部侧面通过轴与齿圈14连接;固定盘13的一侧通过安装孔与齿圈14固定连接,另一侧与涨紧驱动机构12和涨紧执行机构固定连接。

12、更优选地,所述涨紧执行机构为三爪卡盘11;所述涨紧驱动机构12为驱动三爪卡盘11夹紧与收缩液压驱动机构、气压驱动机构或电机。

13、优选地,所述顶紧机构2包括座板i205、方座ii204、顶紧杆203、连接板202、顶紧治具201、位移驱动机构i206、滑块i208、顶紧机构滑块连接板209和螺母连接板i210;所述座板i205安装在机座4上部,底部两端通过顶紧机构滑块连接板209与滑块i208固定连接,滑块i208与机座4的滑轨ii45配合活动连接;所述螺母连接板i210固定安装在座板i205的底部,位移驱动机构i206丝杠上的螺母与螺母连接板i210连接,从而带动顶紧机构2主体沿机座4运动;在座板i205上部通过方座ii204与顶紧杆203固定连接,在顶紧杆203朝向涨紧机构1的一侧端部连接有连接板202,连接板202的外侧固定连接顶紧治具201。

14、更优选地,所述顶紧杆203端部设有轴承,通过安装在轴承内的轴与连接板202和顶紧治具201连接。

15、更优选地,所述轴与涨紧机构1的齿圈14同轴心;所述齿圈14外侧圆周设有外齿,在涨紧机构1和顶紧机构2分别固定住圆筒件两端后,通过与齿圈14外齿啮合的部件转动,实现固定住的圆筒件整体的旋转。

16、(三)有益效果

17、与现有技术相比,本实用新型获得的有益效果为:

18、一、剪叉式升降机构完全省略了剪叉臂顶部的升降平台,采用叉臂上臂作为承载圆筒件的承托部位,使升降支撑部位的结构得到了极大的简化。为解决改变后升降支撑部位在升降过程中因剪切力对圆筒形工件侧壁造成损坏的问题,该升降机构的叉臂的承载部采用弧形结构,同时,在平行设置的叉臂上端轴上设有滚套。圆筒件主要靠两侧滚套来承载,因工件底部的叉臂采用弧形设置,在转动升起过程中,滚套可转动托起圆筒工件,同时底部的弧形设置也能够有效的避免叉臂剪切到圆筒件。

19、二、剪叉式升降机构通过电机带动丝杠在双滑轨结构上运动的方式,能够精确控制升降机构的高度,从而实现圆筒件与涨紧机构、顶紧机构等固定用部件的精确定位和配合。同时,在升降机构的座板底部还连接有与升降机构长度方向垂直的丝杠,从而实现对升降机构的侧向位移调节。

20、三、固定装置在一个机座上集成了升降机构、涨紧机构和顶紧机构,在圆筒件经转运后可通过升降机构调整垂直位置至涨紧机构的涨紧部位(即三爪卡盘)。同时,升降机构底部设有可侧向位移的驱动机构,从而实现自动化升降、涨紧等动作。在涨紧机构的对侧设有顶紧机构,对于涨紧的相对端质量较大或设有特殊底座的工件,通过顶紧机构的进给稳定工件的自由端,从而与涨紧机构共同稳定夹持住工件,可有效防止工件因重心偏载而单侧失重所带来的不稳定及安全风险,进而保证焊接过程的安全性、工件的加工质量以及工作效率。

- 还没有人留言评论。精彩留言会获得点赞!