上料设备和下料设备的制作方法

本技术涉及上料,尤其涉及一种上料设备和下料设备。

背景技术:

1、液晶显示屏的生产工序包含玻璃基板的点胶工序。在玻璃基板的点胶工序中,需要使用上料设备对玻璃基板进行上料。在上料之前,玻璃基板会放置在料盘中,装满玻璃基板的料盘会层叠成一列。在上料过程中,上料设备会先取完位于最上层的料盘中的玻璃基板,将取出的玻璃基板放置在设定工位,并将取完玻璃基板的料盘放置在下料位。之后循环上述过程,直至层叠成一列的料盘中的玻璃基板全部取出,此时,取完玻璃基板的料盘也堆成一列。

2、相关技术中,料盘送入或离开上料设备时衔接不流畅,导致玻璃基板的上料效率较低。

技术实现思路

1、为此,本技术提出一种上料设备,能够使料盘送入或离开上料设备时衔接更为流畅。

2、本技术还提出一种下料设备。

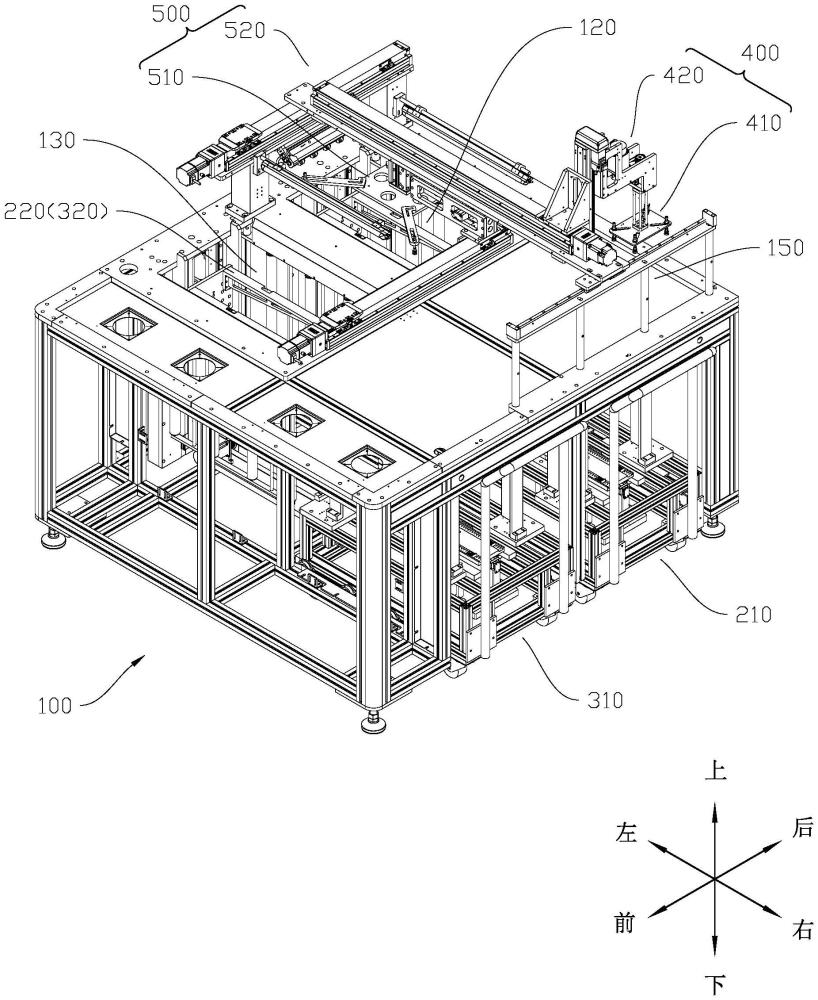

3、根据本技术的第一方面实施例的上料设备,包括:

4、机架,设有第一进料位、第一出料位、上料位、下料位和中转位,所述第一进料位在所述上料位的下方,所述第一出料位在所述下料位的下方;

5、上料装置,包括上料车、第一托架和第一驱动组件,所述上料车用于承载料盘,所述料盘用于承载产品;所述上料车能够沿地面移动,以将所述上料车承载的所述料盘移动至所述第一进料位;所述第一驱动组件用于驱使所述第一托架移动至第一位置或第二位置,所述第一位置位于所述第二位置的下方;所述第一位置在所述第一进料位的正下方;当所述第一托架位于所述第二位置时,所述第一托架承载的所述料盘位于所述上料位;

6、下料装置,包括下料车、第二托架和第二驱动组件,所述下料车用于承载位于所述第一出料位的所述料盘;所述下料车能够沿地面移动,以使位于所述第一出料位的所述料盘离开所述第一出料位;所述第二驱动组件用于驱使所述第二托架移动至第三位置或第四位置,所述第三位置位于所述第四位置的下方;当所述第二托架位于所述第三位置时,所述第二托架用于将所述料盘放置于所述第一出料位;当所述第二托架位于所述第四位置时,所述第二托架用于承载位于所述下料位的所述料盘;

7、取料装置,包括取料单元和第三驱动组件,所述第三驱动组件用于驱使所述取料单元运动至第五位置或第六位置;当所述取料单元位于所述第五位置时,所述取料单元能够拾取位于所述上料位的所述料盘承载的所述产品;当所述取料单元位于所述第六位置时,所述取料单元能够将所述产品放置于所述中转位;

8、转移装置,包括转移单元和第四驱动组件,所述第四驱动组件用于驱使所述转移单元运动至第七位置或第八位置;当所述转移单元位于所述第七位置时,所述转移单元能够拾取位于所述上料位的所述料盘;当所述转移单元位于所述第八位置时,所述转移单元能够将所述料盘放置于所述下料位。

9、根据本技术实施例的上料设备,至少具有如下有益效果:上料车用于承载料盘,上料车能够沿地面移动,以将上料车承载的料盘移动至第一进料位,第一驱动组件驱使第一托架从第一位置运动至第二位置的过程中,第一托架可托起位于第一进料位的料盘,从而将料盘移动至上料位,取料装置将位于上料位的料盘中的产品转移至中转位,实现产品的上料;也即上料车将料盘送入第一进料位后,料盘即可由其它装置实现自动上料,料盘送入上料设备时衔接更为流畅;类似的,下料车用于承载位于第一出料位的料盘,第二托架用于将料盘放置于第一出料位后,下料车可带着料盘离开第一出料位,实现料盘的下料,料盘离开上料设备时衔接更为流畅。

10、根据本技术的一些实施例,所述上料车包括第一车体和第一滚轮,所述第一车体用于承载所述料盘,所述第一滚轮与所述第一车体转动连接;或者,所述上料车包括第一车体、第一滑块和第一滑轨,所述第一车体用于承载所述料盘,所述第一滑块与所述第一车体固定连接,所述第一滑块与所述第一滑轨滑动连接,所述第一滑轨固定于地面;或者,所述上料车包括第一agv小车。

11、根据本技术的一些实施例,所述机架设有第一定位腔,所述第一进料位位于所述第一定位腔内,所述第一定位腔设有第一开口,所述第一开口用于供所述上料车进入所述第一定位腔;所述第一定位腔的第一内表面能够与所述上料车抵持,以限定所述上料车在水平方向的位置。

12、根据本技术的一些实施例,所述下料车包括第二车体和第二滚轮,所述第二车体用于承载所述料盘,所述第二滚轮与所述第二车体转动连接;或者,所述上料车包括第二车体、第二滑块和第二滑轨,所述第二车体用于承载所述料盘,所述第二滑块与所述第二车体固定连接,所述第二滑块与所述第二滑轨滑动连接,所述第二滑轨固定于地面;或者,所述上料车包括第二agv小车。

13、根据本技术的一些实施例,所述机架设有第二定位腔,所述第一出料位位于所述第二定位腔内,所述第二定位腔设有第二开口,所述第二开口用于供所述下料车进入所述第二定位腔;所述第二定位腔的第二内表面能够与所述下料车抵持,以限定所述下料车在水平方向的位置。

14、根据本技术的一些实施例,所述机架还设有第二进料位,所述第二进料位在所述上料位的下方;所述第一位置在所述第二进料位的正下方;所述上料装置还包括:

15、第一平移模组,包括第三托架和第五驱动组件,所述第三托架用于承载所述料盘,所述第五驱动组件用于驱使所述第三托架运动至第九位置或第十位置;当所述第三托架位于所述第九位置时,所述第三托架与所述第一进料位在竖直方向的投影至少部分重合;当所述第三托架位于所述第十位置时,所述第三托架承载的所述料盘在位于所述第一位置的所述第一托架的正上方;

16、第一抬升模组,包括第四托架和第六驱动组件,所述第六驱动组件用于驱使所述第四托架向上抬起位于所述第一进料位的所述料盘,以使所述料盘在位于所述第九位置的所述第三托架的正上方;所述第六驱动组件还用于驱使所述第四托架向下运动,以将所述第四托架承载的所述料盘放置于位于所述第九位置的所述第三托架。

17、根据本技术的一些实施例,设所述第五驱动组件驱使所述第三托架运动的方向为第一方向,设所述料盘在水平方向上的相对的两个侧面分别为第一侧面和第二侧面,所述上料装置还包括:

18、第一辊轮,与所述机架转动连接,所述第一辊轮位于所述第二进料位的一侧,所述第一辊轮设有至少两个,至少两个的所述第一辊轮沿所述第一方向间隔排列,所述第一辊轮用于与所述第一侧面抵持;

19、第二辊轮,与所述机架转动连接,所述第二辊轮位于所述第二进料位远离所述第一辊轮的一侧,所述第二辊轮设有至少两个,至少两个的所述第二辊轮沿所述第一方向间隔排列,所述第二辊轮用于与所述第二侧面抵持。

20、根据本技术的一些实施例,所述机架还设有第二出料位,所述第二出料位在所述下料位的下方;所述第三位置在所述第二出料位的正下方;所述下料装置还包括:

21、第二平移模组,包括第五托架和第七驱动组件,所述第五托架用于承载所述料盘,所述第七驱动组件用于驱使所述第五托架运动至第十一位置或第十二位置;所述第十一位置与所述第一出料位在竖直方向的投影至少部分重合;当所述第五托架位于所述第十二位置时,所述第五托架用于承接位于所述第三位置的所述第二托架承载的所述料盘;

22、第二抬升模组,包括第六托架和第八驱动组件,所述第八驱动组件用于驱使所述第六托架向上抬起位于所述第十一位置的所述第五托架承载的所述料盘,以使所述料盘脱离所述第五托架;所述第八驱动组件还用于驱使所述第六托架向下运动,以将所述第六托架承载的所述料盘放置于位于所述第一出料位。

23、根据本技术的一些实施例,设所述第七驱动组件驱使所述第五托架运动的方向为第二方向,设所述料盘在水平方向上的相对的两个侧面分别为第一侧面和第二侧面,所述上料装置还包括:

24、第三辊轮,与所述机架转动连接,所述第三辊轮位于所述第二出料位的一侧,所述第三辊轮设有至少两个,至少两个的所述第三辊轮沿所述第二方向间隔排列,所述第三辊轮用于与所述第一侧面抵持;

25、第四辊轮,与所述机架转动连接,所述第四辊轮位于所述第二出料位远离所述第三辊轮的一侧,所述第四辊轮设有至少两个,至少两个的所述第四辊轮沿所述第二方向间隔排列,所述第四辊轮用于与所述第二侧面抵持。

26、根据本技术的第二方面实施例的下料设备,包括:

27、机架,设有第一进料位、第一出料位、上料位、下料位和中转位,所述第一进料位在所述上料位的下方,所述第一出料位在所述下料位的下方;

28、上料装置,包括上料车、第一托架和第一驱动组件,所述上料车用于承载料盘,所述料盘用于承载产品;所述上料车能够沿地面移动,以将所述上料车承载的所述料盘移动至所述第一进料位;所述第一驱动组件用于驱使所述第一托架移动至第一位置或第二位置,所述第一位置位于所述第二位置的下方;所述第一位置在所述第一进料位的正下方;当所述第一托架位于所述第二位置时,所述第一托架承载的所述料盘位于所述上料位;

29、下料装置,包括下料车、第二托架和第二驱动组件,所述下料车用于承载位于所述第一出料位的所述料盘;所述下料车能够沿地面移动,以使位于所述第一出料位的所述料盘离开所述第一出料位;所述第二驱动组件用于驱使所述第二托架移动至第三位置或第四位置,所述第三位置位于所述第四位置的下方;当所述第二托架位于所述第三位置时,所述第二托架用于将所述料盘放置于所述第一出料位;当所述第二托架位于所述第四位置时,所述第二托架用于承载位于所述下料位的所述料盘;

30、取料装置,包括取料单元和第三驱动组件,所述第三驱动组件用于驱使所述取料单元运动至第五位置或第六位置;当所述取料单元位于所述第五位置时,所述取料单元能够拾取位于所述中转位的所述产品;当所述取料单元位于所述第六位置时,所述取料单元能够将所述产品放置于位于所述上料位或所述下料位的所述料盘;

31、转移装置,包括转移单元和第四驱动组件,所述第四驱动组件用于驱使所述转移单元运动至第七位置或第八位置;当所述转移单元位于所述第七位置时,所述转移单元能够拾取位于所述上料位的所述料盘;当所述转移单元位于所述第八位置时,所述转移单元能够将所述料盘放置于所述下料位。

32、根据本技术实施例的下料设备,至少具有如下有益效果:上料车用于承载料盘,上料车能够沿地面移动,以将上料车承载的料盘移动至第一进料位,第一驱动组件驱使第一托架从第一位置运动至第二位置的过程中,第一托架可托起位于第一进料位的料盘,从而将料盘移动至上料位,取料装置可将位于中转位的产品放置于位于上料位或下料位的料盘,实现产品的初步下料;也即上料车将料盘送入第一进料位后,料盘即可由其它装置实现自动上料,料盘送入上料设备时衔接更为流畅;类似的,下料车用于承载位于第一出料位的料盘,第二托架用于将料盘放置于第一出料位后,下料车可带着料盘离开第一出料位,实现产品的最终下料,料盘离开上料设备时衔接更为流畅。

33、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!