一种万向接头上料机的制作方法

本技术涉及机械加工,尤其是涉及一种万向接头上料机。

背景技术:

1、上料机又称塑料上料机,标准材质是废旧塑料生产流水线里必备的产品,上料机还分为单体式全自动真空上料机与分体式大功率全自动真空上料机,用于各种环境下的输送,适合各种特殊场合与用途。

2、相关技术中,万向接头允许被连接的零件之间的夹角在一定范围内变化,它是汽车驱动系统的万向传动装置的关键部件,如图6所示,万向接头分为一体设置的连接轴6和轴叉61,所述轴叉61上开设有供十字轴安装的安装槽62,万向接头的制造过程为流水线且需要经过多个环节进行加工,通常情况下,当若干万向接头从传送带上进入下一个环节加工时,需要人工调节摆正万向接头的位置。

3、针对上述中的相关技术,为了方便万向接头流经下一个环节进行加工,需要工作人员手动调整万向接头的位置,较为费时费力,尚有改进空间。

技术实现思路

1、为了减少万向接头流经下一个环节进行加工时,需要工作人员手动调整万向接头的位置,进而较为费时费力的情况,本技术提供一种万向接头上料机。

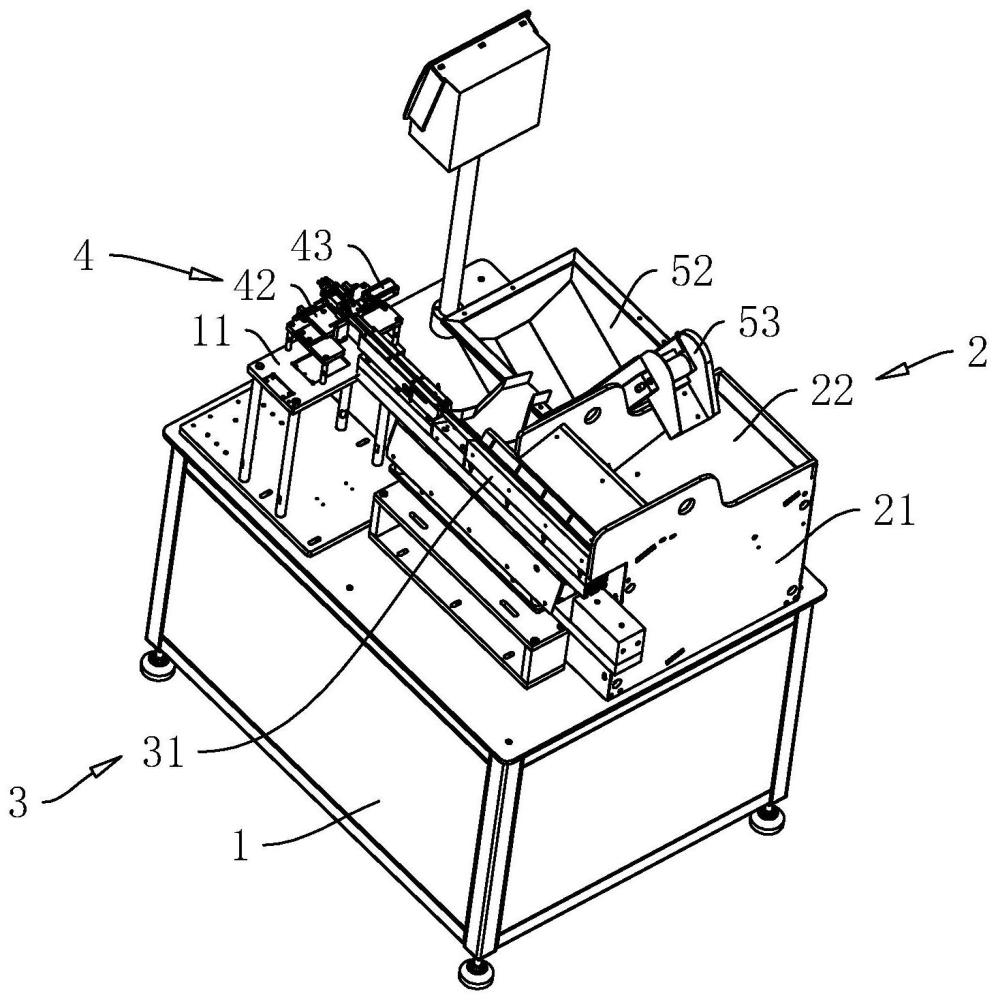

2、本技术提供的一种万向接头上料机,采用如下的技术方案:

3、一种万向接头上料机,包括工作台、进料组件、筛料组件和出料组件,所述筛料组件包括筛料轨道和穿设于滑槽内的凸条,所述筛料轨道安装于工作台上,所述筛料轨道上开设有供轴叉滑移运输的滑槽,所述凸条固定连接于滑槽的槽底壁上,所述进料组件安装于工作台上且设于筛料轨道的一端;所述出料组件安装于工作台上且设于筛料轨道的另一端,所述筛料轨道上开设有供未落入滑槽内的万向接头掉落的弃料口,所述筛料轨道从靠近进料组件的一端至靠近出料组件的一端逐渐向工作台靠近。

4、通过采用上述技术方案,进料组件、筛料组件和出料组件的设置,使得万向接头放入进料组件后,进料组件将万向接头传送至筛料组件,筛料组件中的筛料轨道和凸条将一部分万向接头的位置调整至最佳状态进而输送给出料组件,出料组件将万向接头传送至下一加工环节,减少人工调整万向接头的位置,提高了万向接头的传送和加工效率。

5、可选的,所述进料组件包括放料箱和置料板,所述放料箱固定连接于工作台上且设于筛料轨道的一侧,所述置料板固定连接于放料箱内,所述置料板从远离筛料轨道的一侧至靠近筛料轨道的一侧逐渐向工作台靠近,以将万向接头输送至筛料轨道上。

6、通过采用上述技术方案,放料箱和置料板的设置,使得若干万向接头进入传送前能够放置于放料箱内,置料板从远离筛料轨道的一侧靠近筛料轨道的一侧逐渐向工作台靠近,使得放料箱内的若干万向接头有向筛料轨道靠近的趋势,从而慢慢移动至筛料轨道上。

7、可选的,所述放料箱内固定连接有若干固定板,若干所述固定板呈阶梯设置且均和置料板呈垂直设置,其中一个远离置料板的所述固定板远离置料板的一侧固定连接有输料板,所述输料板和筛料轨道互相抵接,所述进料组件还包括抬升气缸,所述抬升气缸固定连接于放料箱内,所述抬升气缸的活塞杆上固定连接有抬升架,所述抬升架靠近置料板的一侧固定连接有第一移动板和若干第二移动板,所述第一移动板设于靠近置料板的一侧的固定板和置料板之间且和置料板抵接,所述第一移动板和若干所述第二移动板配合呈阶梯布置且平行,若干所述第二移动板依次穿设于两相邻的固定板之间。

8、通过采用上述技术方案,第一移动板和置料板呈同一平面设置,使得置料板上的万向接头能够移动至第一移动板上,抬升气缸开始工作将第一移动板上的万向接头向上抬升进而传动至固定板上,然后固定板将万向接头传送至第二移动板上,第二移动板将万向接头经过固定板传送至输料板,进而使万向接头滑动至筛料轨道上,使得若干万向接头能够分批进入筛料轨道,避免若干万向接头堆积在筛料轨道上。

9、可选的,所述凸条包括承接部、调整部和传送部,所述承接部、调整部和传送部依次固定连接,所述承接部设于筛料轨道靠近输料板的一侧,所述调整部设于弃料口上,所述传送部设于筛料轨道靠近出料组件的一侧,所述传送部呈竖直设置,所述承接部和传送部之间呈一定角度设置,所述调整部呈从承接部至传送部的逐渐过渡设置。

10、通过采用上述技术方案,弃料口的设置,使得未落入滑轨内且轴叉未卡接于凸条上的万向接头掉落,从而回到放料箱内重新传送,进而达到调节万向接头的效果。

11、可选的,所述筛料轨道靠近承接部的一侧固定连接有导向块,所述导向块的数量为两个且分别设于滑槽的两侧,所述导向块靠近滑槽的一侧上开设有导向面。

12、通过采用上述技术方案,导向块上开设有导向面,一方面,靠近输料板且和滑槽呈同一平面的其中一个导向面引导万向接头的轴叉伸入滑槽内,另一方面,远离输料板的另一导向面限制一部分速度较快的万向接头,避免移动速度较快的万向接头从筛料轨道上掉落。

13、可选的,所述筛料组件还包括直振器,所述直振器固定连接于工作台上且抵接于筛料轨道上。

14、通过采用上述技术方案,工作台上固定连接有直振器,直振器和筛料轨道互相抵接,使得直振器开始震动时,筛料轨道上的万向接头能够较为容易传送,进而在万向接头位置调整完毕后传送至出料组件。

15、可选的,所述筛料轨道靠近出料组件的一侧固定连接有压料板,所述压料板的数量为两个且抵接于沿传送部输送的轴叉靠近连接轴的一侧。

16、通过采用上述技术方案,筛料轨道上固定连接有两个压料板,两个压料板分别位于万向接头的相对两侧且抵接于轴叉靠近连接轴的一侧,避免直振器震动时,万向接头从滑槽内脱离,提高了万向接头传送的稳定性。

17、可选的,所述工作台上设有复料组件,所述复料组件包括收料斗、收料滑道和收料支架,所述收料支架固定连接于放料箱上,所述收料斗固定连接于收料支架上,所述收料滑道固定连接于筛料轨道上,所述收料滑道的一端延伸至弃料口的下侧,所述收料滑道的另一端延伸至收料斗的上方,所述收料支架上设有由电机驱动的传送带,所述传送带的一端延伸至放料箱的上方,所述传送带的另一端延伸至收料斗内,所述传送带上固定连接有供万向接头抵接的挡板。

18、通过采用上述技术方案,复料组件的设置,使得调整部上掉落的万向接头进入收料滑道,从而移动至收料斗内,万向接头堆积抵接于挡板上,传送带将挡板上的万向接头传送至放料箱内,从而再一次重复上料过程,避免未调整好位置而掉落的万向接头需要工作人员手动收集回放料箱内。

19、可选的,所述出料组件包括固定块、第一气缸和第二气缸,所述工作台上固定连接有支架,所述支架上滑动连接有滑动板,所述固定块固定连接于滑动板远离支架的一侧,所述第一气缸固定连接于支架上,所述滑动板和所述第一气缸的活塞杆固定连接,所述第一气缸和筛料轨道呈垂直设置,所述固定块靠近筛料轨道的一侧开设有供万向接头放置的放置槽,所述放置槽贯穿固定块的上侧,所述放置槽的槽底壁上固定连接有抵接块,所述抵接块和凸条呈同一直线设置,所述固定块抵接于筛料轨道上,所述第二气缸固定连接于滑动板远离支架的一侧,所述第二气缸和第一气缸互相垂直设置,所述第二气缸的活塞杆上固定连接有推动杆,所述推动杆延伸至固定块远离支架的一侧且抵接于万向接头的连接轴上。

20、通过采用上述技术方案,出料组件的设置,使得筛料轨道上的万向接头进入固定块上的放置槽,第一气缸工作进而移动固定块,使得固定块上的万向接头偏离筛料轨道,第二气缸开始工作时,第二气缸上的推动杆沿靠近输料板的方向推动万向接头,使得万向接头进入下一步加工环节。

21、可选的,所述支架上固定连接有两个防撞块,两所述防撞块分别设于滑动板的两侧。

22、通过采用上述技术方案,支架靠近滑动板的两侧均固定连接有防撞块,避免第一气缸推动滑动块沿筛料轨道的垂直方向移动时,由于推力较大滑动块从支架上脱离,同时防撞块为滑动块的移动提供了缓冲。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.进料组件、筛料组件和出料组件的设置,使得万向接头放入进料组件后,进料组件将万向接头传送至筛料组件,筛料组件中的筛料轨道和凸条将一部分万向接头的位置调整至最佳状态进而输送给出料组件,出料组件将万向接头传送至下一加工环节,减少人工调整万向接头的位置,提高了万向接头的传送和加工效率;

25、2.导向块上开设有导向面,一方面,靠近输料板且和滑槽呈同一平面的其中一个导向面引导万向接头的轴叉伸入滑槽内,另一方面,避免移动速度较快的万向接头从筛料轨道上掉落;

26、3.复料组件的设置,使得调整部上掉落的万向接头进入收料滑道,从而移动至收料斗内,传送带万向接头传送至放料箱内,从而再一次重复上料过程,避免未调整好位置而掉落的万向接头需要工作人员手动收集回放料箱内。

- 还没有人留言评论。精彩留言会获得点赞!