一种煤矿井下的钻杆自动上料系统及自动控制方法与流程

本发明属于煤矿井下自动钻进领域,涉及钻杆自动上料装置,具体是一种煤矿井下的钻杆自动上料系统及自动控制方法。

背景技术:

1、煤矿井下的钻探作业是煤炭开采和矿区勘探中非常重要的工作之一。在这些作业中,钻杆是常用的工具,用于将钻头送入地下以获取有关矿层结构和地质情况的信息。然而,由于井下环境恶劣、作业空间狭小且存在安全风险,传统的人工上料和分拣钻杆的方法存在诸多问题。

2、传统的煤矿井下钻杆上料方式主要依靠人工操作,钻杆通常是以料架形式整箱摆放,需手动分拣出所需的单根钻杆,对于长度小于1.5米钻杆而言,1人分拣钻杆还可以接受,但对于长度大于1.5米的钻杆,1人分拣钻杆就比较困难,尤其是对于长度较长,较重的钻杆,如单根钻杆重量可达54kg,需要两人,甚至是3人一起协同作业,实现单根钻杆的分拣上料工作。这个过程不仅费时费力,生产效率低,同时也容易引发劳动者的误伤,存在人身安全风险。

3、为了降低工人劳动强度,实现分拣自动化。需要一种钻杆自动上料装置,该装置要求能够一次性容纳大量钻杆,不少于200根;并且可实现从大批钻杆中每次只分拣出单根钻杆,还要求具有一定的容错率,即钻杆经常会出现篡位、错位、交叉等摆放情况,要求钻杆自动上料装置也能实现自动分料、上料作业。该装置要求具有可靠性能高、容错性能好、价格便宜、实用性强;能提高工作效率、降低风险并改善工作条件。

4、通过该煤矿井下履带式钻杆自动上料设备的应用,煤矿井下钻探作业的效率将得到显著提升,同时也能降低人身安全风险,改善作业条件,并为煤炭开采和矿区勘探等领域带来巨大的经济和社会效益。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于,提供一种煤矿井下的钻杆自动上料系统及自动控制方法,解决现有技术中料杆分拣效率低下的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

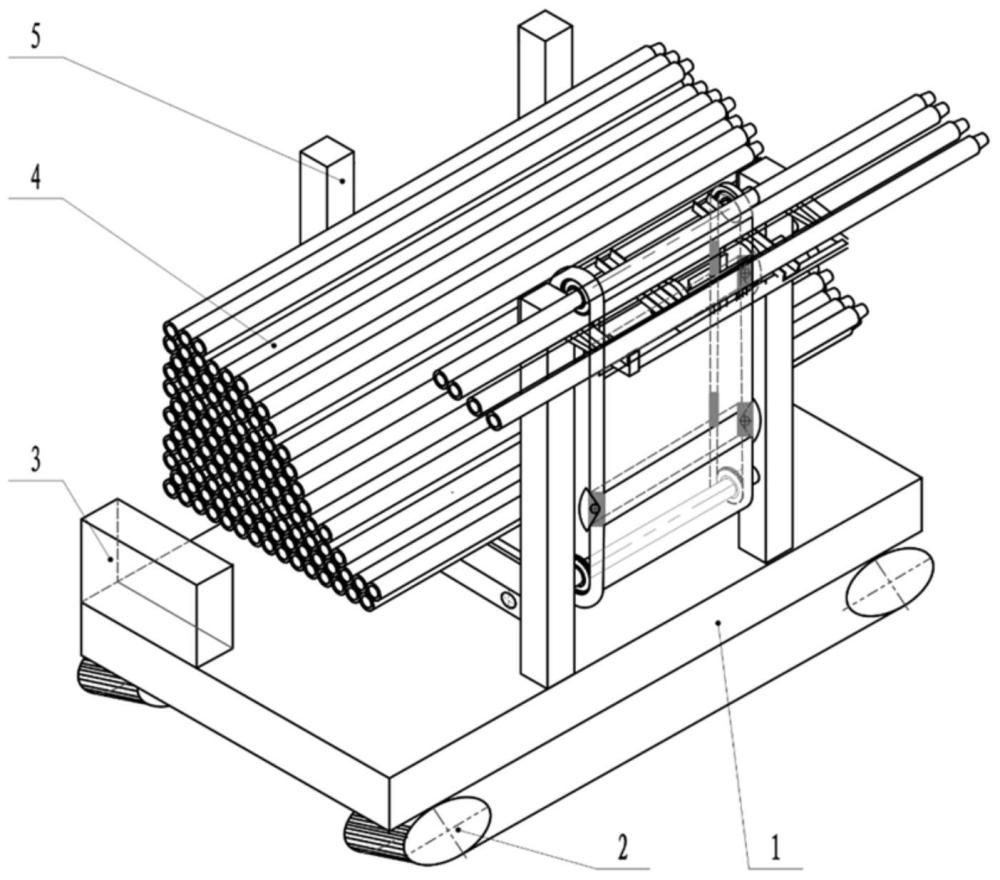

3、一种煤矿井下的钻杆自动上料系统,包括可移动的车体平台,所述的车体平台中部设置有沿横向分布的上料机构,所述的车体平台的纵向前端设置有控制模块;

4、所述的上料结构包括料箱支架,所述的料箱支架包括在车体平台上沿横向依次布设有一对第一立柱和一对第二立柱,所述的第一立柱和所述的第二立柱之间设置有第一横梁;所述的第一立柱的横向后侧面上设置有多个第一传感器,所述的第一横梁的上表面上设置有第二传感器;

5、所述的第一横梁上设置有水平分料结构,所述的水平分料结构包括沿横向向后依次设置在两个第一横梁之间的第一主轴和第二主轴,所述的第一主轴的两端套设有第一主动轮,所述的第二主轴的两端设置有第一从动轮,所述的第一主动轮和所述的第一从动轮上共同设置有第一柔性传动带,所述的第一柔性传送带上均匀安装有个第二磁性抓住装置;所述的第一主轴的一端伸出所述的第一横梁且连接有第一电机;

6、还包括第一辅助控制机构,所述的第一辅助控制机构包括分别设置在两个第一横梁相对面上的横梁移动换向结构和横梁固定换向结构;

7、所述的横梁移动换向结构包括固定在第一横梁侧壁上的横梁移动换向多级油缸,所述的横梁移动换向多级油缸的底部依次设置有横梁移动换向挡板和横梁移动换向顶板;

8、所述的横梁固定换向结构包括固定在第一横梁侧壁上的横梁固定换向顶板和横梁固定换向挡板;

9、一对所述的第一立柱之间设置有竖直分料结构,所述的竖直分料结构包括沿竖向向上依次设置在第一立柱之间的第三主轴和第四主轴,所述的第三主轴两端套设置有第二主动轮,所述的第四主轴的两端设置有第二从动轮,所述的第二主动轮和所述的第二从动轮上共同设置有第二柔性传动带,所述的第二柔性传送带上均匀安装有个第二磁性抓住结构;所述的第三主轴的一端伸出所述的第一立柱且连接有第二电机;

10、还包括第二辅助控制机构,所述的第二辅助控制机构包括分别设置在两个第一立柱上的相对面上的立柱移动换向结构和立柱固定换向结构;

11、所述的立柱移动换向结构包括固定在第一立柱侧壁上的立柱移动换向多级油缸,所述的立柱移动换向多级油缸的底部依次设置有立柱移动换向挡板和立柱移动换向顶板;

12、所述的立柱固定换向结构包括固定在第一立柱侧壁上的立柱固定换向顶板和立柱固定换向挡板;

13、一对所述的第一立柱的顶部设置有仓储排队结构,所述的仓储排队结构包括分别设置在第一立柱顶部的一对仓储支撑架,所述的仓储支撑架的末端均设置有挡板,所述的仓储支撑架之间设置有连接杆,所述的连接杆上设置有与所述的仓储支撑架平行的仓储斜面导向板;一对所述的仓储支撑架设置有一对排队工位上限限位油缸和一对排队工位下限限位油缸,所述的排队工位上限限位油缸和排队工位下限限位油缸将所述的仓储支撑架分为仓储工位、排队工位和临时仓储工位;

14、所述的仓储工位的最顶端设置有仓储工位传感器,所述的临时仓储工位上设置有临时仓储工位传感器;

15、所述的第一磁性抓住机构或者第二磁性抓住机构包括设置在第一柔性传送带或者第二柔性传送带内的固定外壳,所述的固定外壳内部设置有旋转主轴,所述的旋转主轴的两端均套设有旋转轴承且分别伸出所述的固定外壳的两个端面,所述的旋转主轴上靠近横梁移动换向机构或者立柱移动换向机构的一端设置有移动端转动手柄,所述的旋转主轴上靠近横梁固定换向机构或者立柱固定换向机构的一端设置有固定端转动手柄,所述的移动端转动手柄与固定端转动手柄相差度,所述的固定外壳上靠近横梁移动换向机构或者立柱移动换向机构的一端设置有两块定子磁铁,两块所述的定子磁铁的极性相反;

16、所述的控制模块与所述的第一传感器、第二传感器、仓储工位传感器、临时仓储工位传感器、第一电机、第二电机、横梁移动换向多级油缸、立柱移动换向多级油缸、排队工位上限限位油缸和排队工位下限限位油缸电连接。

17、本发明还包括以下技术特征:

18、所述的固定外壳包括定子支撑架,所述的定子支撑架内部开设有定子内腔,所述的定子支撑架的轴向两端面开设有与定子内腔连通的定子支撑孔。

19、所述的旋转主轴包括设置在定子内腔中的旋转主轴磁铁支撑段以及设置在所述的旋转主轴磁铁支撑段两端的旋转主轴轴承段,两个所述的旋转主轴轴承段上均设置有旋转主轴连接段,所述的旋转主轴连接段设置在所述的定子支撑孔中且其末端伸出所述的定子支撑孔;所述的旋转主轴磁铁支撑段内部均匀设置有多个旋转主轴磁铁。

20、一对所述的第一横梁上沿横向向后依次开设有一对对称的第一主轴安装孔和一对对称的第二主轴安装孔,一对所述的第一主轴安装孔中可转动安装有第一主轴,一对所述的第二主轴安装孔中可转动安装有第二主轴。

21、一对所述的第一立柱上沿竖向向上依次设置在一对对称的第三主轴安装孔和一对对称的第四主轴安装孔,一对所述的第三主轴安装孔中可转动安装有第三主轴,一对所述的第四主轴安装孔中可转动安装有第四主轴。

22、所述的仓储支撑架的底部与所述的第一立柱之间设置有肋板。

23、所述的仓储斜面导向板的竖向高度比所述的仓储支撑架的竖向高度高。

24、相邻所述的第一传感器或者第二传感器之间的间距为一根钻杆的直径。

25、所述的车体平台的底部设置有履带。

26、一种煤矿井下钻杆上料的自动控制方法,基于所述的煤矿井下的钻杆自动上料系统,具体包括以下步骤:

27、步骤1,将大批的钻杆吊装到钻杆料箱内,钻杆在钻杆料箱内摆放整齐;

28、步骤2,实时判断临时仓储工位传感器是否检测到钻杆,是则排队工位下段限位油缸保持伸出状态,阻止排队工位钻杆进入仓储工位;否则排队工位下段限位油缸缩回,排队工位钻杆进入临时仓储工位;

29、步骤3,实时判断排队工位传感器是否检测到钻杆,若是排队工位上段限位油缸保持伸出状态,阻止仓储工位钻杆进入排队工位;否则排队工位上段限位油缸缩回,仓储工位钻杆进入排队工位;

30、步骤4,实时判断仓储工位传感器是否检测到钻杆,是则竖直分料结构停止运动;否则竖直分料结构开始抓取钻杆;

31、步骤5,实时判断是否所有的第一传感器均检测到没有钻杆时,若是则进入步骤7,若否则进入步骤6;

32、步骤6,第一传感器检测到有钻杆的最高层数时,数据传输到控制模块,通过控制模块控制立柱移动换向多级油缸运动,使得立柱移动换向顶板位于现有钻杆最高层数的下一层位置,当移动端转动手柄运动到立柱移动换向顶板位置时,与立柱移动换向顶板接触后发生度旋转,带动旋转主轴旋转,使得磁性抓取装置磁场移动,工作区产生磁性,从钻杆料箱内抓取钻杆,分离出单根钻杆,并通过第二柔性复合传动带运动,将分离出的单根钻杆输送到顶部,与仓储排队结构的仓储斜面导向板相接触,分离出的单根钻杆进入仓储工位,沿着仓储斜面导向板滑落到排队工位上段限位油缸处停止;

33、步骤7,第二传感器检测到有钻杆的最多列数时,数据传输到控制模块,通过控制模块控制横梁移动换向多级油缸运动,使得横梁移动换向顶板位于现有钻杆最多列数的下一层位置,当移动端转动手柄运动到横梁移动换向顶板位置时,与横梁移动换向顶板接触后发生度旋转,带动旋转主轴旋转,使得磁性抓取装置磁场移动,工作区产生磁性,从钻杆料箱内抓取钻杆,分离出单根钻杆,通过第一柔性复合传动带运动,将分离出的单根钻杆输送到第一立柱的位置;

34、步骤8,实时判断是否所有第二传感器均没有检测钻杆时,若是则水平分料结构停止工作,竖直分料结构持续工作;

35、步骤9,实时判断是否所有第一传感器的均没有检测到钻杆时,若是竖直分料结构停止工作。

36、步骤6中,若第一立柱上同一高度的第一传感器,一个检测有钻杆,一个检测没有钻杆时,则竖直分料工位内的钻杆发生了错位,将立柱移动换向顶板移动至现有钻杆最高层数的下三层位置,通过抓取最高层钻杆的下三层钻杆,带动上两层钻杆运动。

37、步骤7中,当两个第一横梁上同一列数的第二传感器,一个检测有钻杆,一个检测没有钻杆时,则水平分料工位内的钻杆发生了错位,将横梁移动换向顶板移动至现有钻杆最多列数的下三列位置,通过抓取最多列数层钻杆的下三列钻杆,带动上两列钻杆运动。

38、本发明与现有技术相比,有益的技术效果是:

39、(ⅰ)本发明中通过控制模块控制水平分料结构和竖直分料结构协同作业,实现每次仅提取出一根钻杆,并通过仓储排队结构具有一定的容错能力,确保每次临时仓储工位都有一根钻杆,不影响生产节拍,解决了难以从众多钻杆中每次只取出单根钻杆的问题,同时不影响设备的生产节拍。

40、(ⅱ)本发明中通过第一传感器和第二传感器分别检测钻杆的摆放情况,并通过控制模块调整磁性抓取结构的抓取位置,解决了钻杆在料箱内篡位、错位、交叉导致上料失败的问题。

41、(ⅲ)本发明中通过紧凑的结构设计和合理的空间布局,实现了占地面积小和钻杆料箱容量大的优势,满足了煤矿井下巷道空间有限需要设备具有小的占地面积和钻杆料箱容量较大的要求。

42、(iv)本发明中除了传感器系统,所有的执行部件采用机械结构设计,最大程度上利用机械原理结构,实现设备各项功能,不仅降低了生产成本,还利用了纯机械结构具有稳定性能好的优势而提高设备的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!